Im Kern ist ein Induktionsofen ein hocheffizientes und sauberes Schmelzsystem, das elektromagnetische Prinzipien anstelle von Verbrennung nutzt. Zu seinen Hauptmerkmalen gehören präzise Temperaturkontrolle, geringe Umweltbelastung und die Fähigkeit, Wärme direkt im zu schmelzenden Metall zu erzeugen. Das System besteht aus einer Stromversorgung, einer Steuereinheit und einer wassergekühlten Kupferspule, die einen Tiegel mit dem Einsatzmaterial umgibt.

Der Hauptvorteil eines Induktionsofens ist seine Fähigkeit, Materialien mit außergewöhnlicher Reinheit und Zusammensetzungsgenauigkeit zu schmelzen. Durch die Nutzung von Elektrizität zur direkten Wärmeerzeugung im Metall werden Verunreinigungen durch Brennstoff oder Elektroden eliminiert und eine natürliche Rührwirkung für ein perfekt homogenes Endprodukt erzielt.

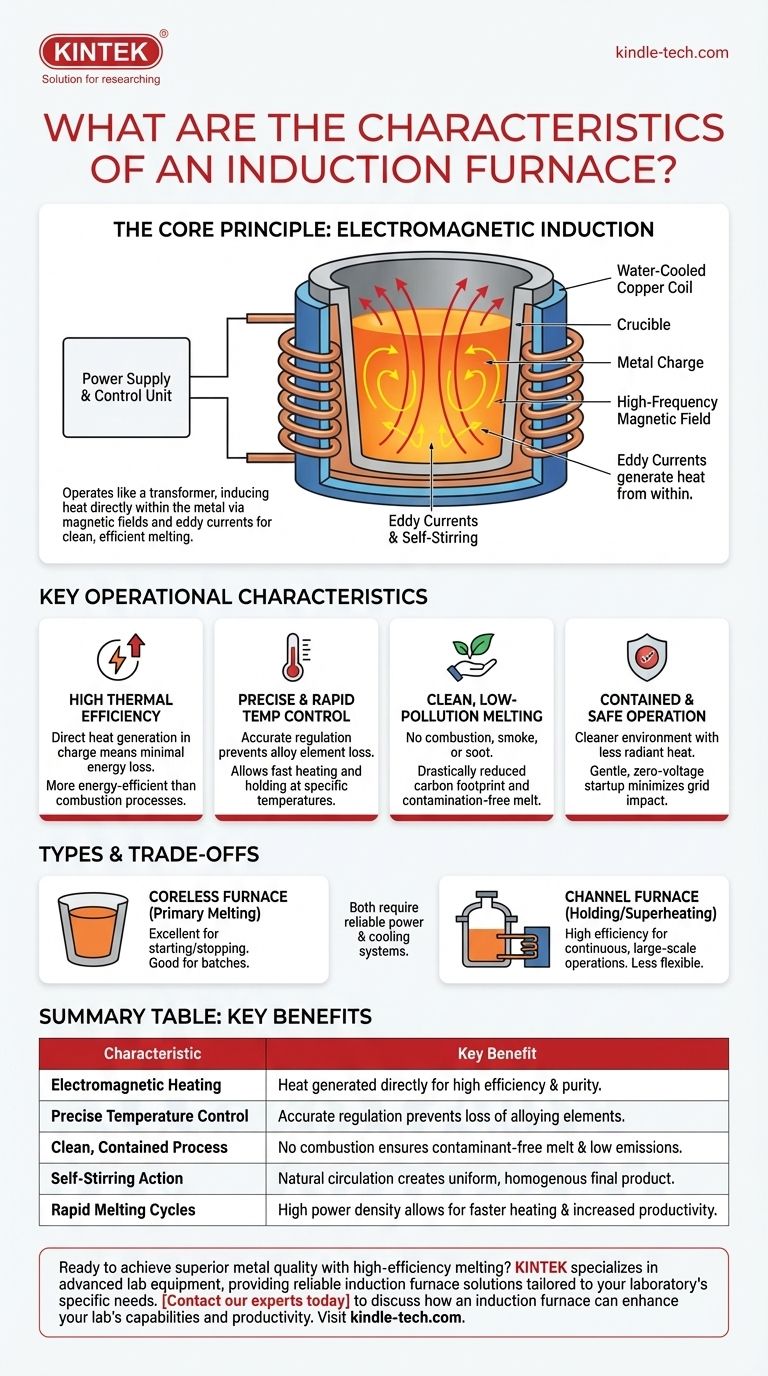

Wie ein Induktionsofen funktioniert: Das Kernprinzip

Die Technologie hinter einem Induktionsofen unterscheidet sich grundlegend von herkömmlichen brennstoffbeheizten oder Lichtbogenöfen. Sie basiert auf einem sauberen, geschlossenen und hochgradig kontrollierbaren physikalischen Phänomen.

Die Kraft der elektromagnetischen Induktion

Ein Induktionsofen funktioniert wie ein Transformator. Ein hochfrequenter Wechselstrom (AC) wird durch eine Kupferspule geleitet, wodurch ein starkes und sich schnell änderndes Magnetfeld um den Tiegel herum erzeugt wird.

Wenn leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert das Magnetfeld kreisförmige elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt immense Wärme, wodurch das Material von innen heraus schmilzt.

Wichtige Systemkomponenten

Ein komplettes Induktionsofensystem ist mehr als nur der Schmelzofen. Zu seinen Hauptbestandteilen gehören:

- Induktionsspule: Eine wassergekühlte Kupferspule, die das Magnetfeld erzeugt.

- Tiegel: Ein feuerfester Behälter, der das Metallgut in der Spule hält.

- Stromversorgung: Wandelt Netzstrom in den für die Spule benötigten Hochfrequenz-Wechselstrom um.

- Steuerungssystem: Ermöglicht dem Bediener die präzise Regelung von Leistung, Frequenz und Temperatur.

- Kühlsystem: Ein Kühler, der Wasser durch die Spule zirkuliert, um eine Überhitzung zu verhindern.

Der Selbstrühreffekt

Das intensive Magnetfeld erzeugt auch eine Kraft, die das geschmolzene Metall kräftig zirkulieren lässt. Diese inhärente Rührwirkung ist ein großer Vorteil, da sie sicherstellt, dass die Schmelze eine gleichmäßige Temperatur und eine homogene chemische Zusammensetzung ohne mechanische Rührer erreicht.

Wichtige Betriebsmerkmale

Das einzigartige Funktionsprinzip eines Induktionsofens verleiht ihm mehrere ausgeprägte Betriebsvorteile, die ihn zur bevorzugten Wahl für viele moderne Gießereien und metallurgische Anwendungen machen.

Hoher thermischer Wirkungsgrad

Da die Wärme direkt im Einsatzmaterial erzeugt wird, geht nur sehr wenig Energie an die Umgebung verloren. Dies macht das Induktionsschmelzen deutlich energieeffizienter als Prozesse, die zuerst eine Kammer aufheizen und diese Wärme dann auf das Metall übertragen müssen.

Präzise und schnelle Temperaturkontrolle

Bediener können die Schmelztemperatur durch einfaches Anpassen der Leistungsabgabe extrem präzise regulieren. Dies ermöglicht ein schnelles Erhitzen und die Fähigkeit, eine bestimmte Temperatur zu halten, was entscheidend ist, um den Verlust wertvoller Legierungselemente zu verhindern, die bei übermäßigen Temperaturen verbrennen können.

Sauberes, schadstoffarmes Schmelzen

Der Prozess beinhaltet keine Verbrennung, was bedeutet, dass es keine Nebenprodukte wie Rauch, Ruß oder Kohlendioxid gibt. Dies führt zu einem saubereren Endprodukt, das frei von Verunreinigungen ist, und zu einem drastisch reduzierten CO2-Fußabdruck für die Anlage.

Geschlossener und sicherer Betrieb

Der Schmelzprozess findet vollständig im Tiegel statt, was zu einer saubereren und sichereren Arbeitsumgebung mit weniger Strahlungswärme und Unordnung im Vergleich zu anderen Ofentypen führt. Moderne Einheiten verfügen über einen sanften Nullspannungsstart, der die Auswirkungen auf das Stromnetz der Anlage minimiert.

Abwägungen und Variationen verstehen

Obwohl Induktionsöfen hochwirksam sind, sind sie keine Universallösung. Das Verständnis ihrer verschiedenen Typen und Anforderungen ist entscheidend für die richtige Anwendung.

Tiegellose Öfen vs. Rinnenöfen

Der gebräuchlichste Typ ist der tiegellose Induktionsofen, der einen einfachen Tiegel verwendet, der von der Spule umgeben ist. Er eignet sich hervorragend für das Primärschmelzen und kann leicht gestartet und gestoppt werden.

Ein Rinneninduktionsofen ist anders konstruiert, mit einer kleineren Induktionseinheit, die an ein Hauptgefäß angeschlossen ist. Er fungiert eher als Halte- oder Überhitzungseinheit, die große Metallmengen flüssig und auf Temperatur hält. Dieser Typ ist weniger flexibel, aber sehr effizient für kontinuierliche, großtechnische Operationen.

Abhängigkeit von Unterstützungssystemen

Die Effizienz des Ofens hängt von einem ausgeklügelten Ökosystem von Unterstützungsgeräten ab. Eine zuverlässige, hochleistungsfähige Stromversorgung und ein robustes Wasserkühlsystem (Kühler) sind unabdingbare Voraussetzungen. Ein Ausfall eines dieser Nebensysteme würde den gesamten Betrieb zum Erliegen bringen.

Anfangsinvestition und Feuerfestpflege

Die anfänglichen Kapitalkosten für ein Induktionsofensystem, einschließlich der Leistungselektronik, können höher sein als für einfachere Ofentypen. Darüber hinaus ist der Tiegel (Feuerfestauskleidung) ein Verbrauchsmaterial, das sorgfältig überwacht und regelmäßig ausgetauscht werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Induktionsofens hängt ganz von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Legierungsqualität und Reinheit liegt: Ein Induktionsofen ist die ideale Wahl, da sein kontaminationsfreier Prozess und die Selbstrührwirkung eine saubere, homogene Schmelze gewährleisten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Dieser Ofen bietet überlegene Energieeffizienz, schnelle Heizzyklen und das Potenzial für einen 24-Stunden-Dauerbetrieb.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität liegt: Das Fehlen von Verbrennung und Emissionen macht ihn zu einer überlegenen Technologie zur Einhaltung strenger Umweltvorschriften und zur Reduzierung Ihres CO2-Fußabdrucks.

Letztendlich stellt der Induktionsofen eine moderne, präzise und hochkontrollierte Methode zum Schmelzen von Metall dar, die es Industrien ermöglicht, qualitativ hochwertigere Materialien effizienter und sauberer zu produzieren.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil |

|---|---|

| Elektromagnetische Heizung | Wärme wird direkt im Metall erzeugt für hohe Effizienz und Reinheit. |

| Präzise Temperaturkontrolle | Genaue Regelung verhindert den Verlust von Legierungselementen. |

| Sauberer, geschlossener Prozess | Keine Verbrennung gewährleistet eine kontaminationsfreie Schmelze und geringe Emissionen. |

| Selbstrührwirkung | Natürliche Zirkulation erzeugt ein gleichmäßiges, homogenes Endprodukt. |

| Schnelle Schmelzzyklen | Hohe Leistungsdichte ermöglicht schnelleres Erhitzen und erhöhte Produktivität. |

Bereit, überragende Metallqualität mit hocheffizientem Schmelzen zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet zuverlässige Induktionsofenlösungen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die präzise Temperaturkontrolle, Energieeffizienz und kontaminationsfreie Ergebnisse erhalten, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen die Fähigkeiten und Produktivität Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Prozess des Vakuumschmelzens? Erreichen von ultrareinen Metallen für kritische Anwendungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens