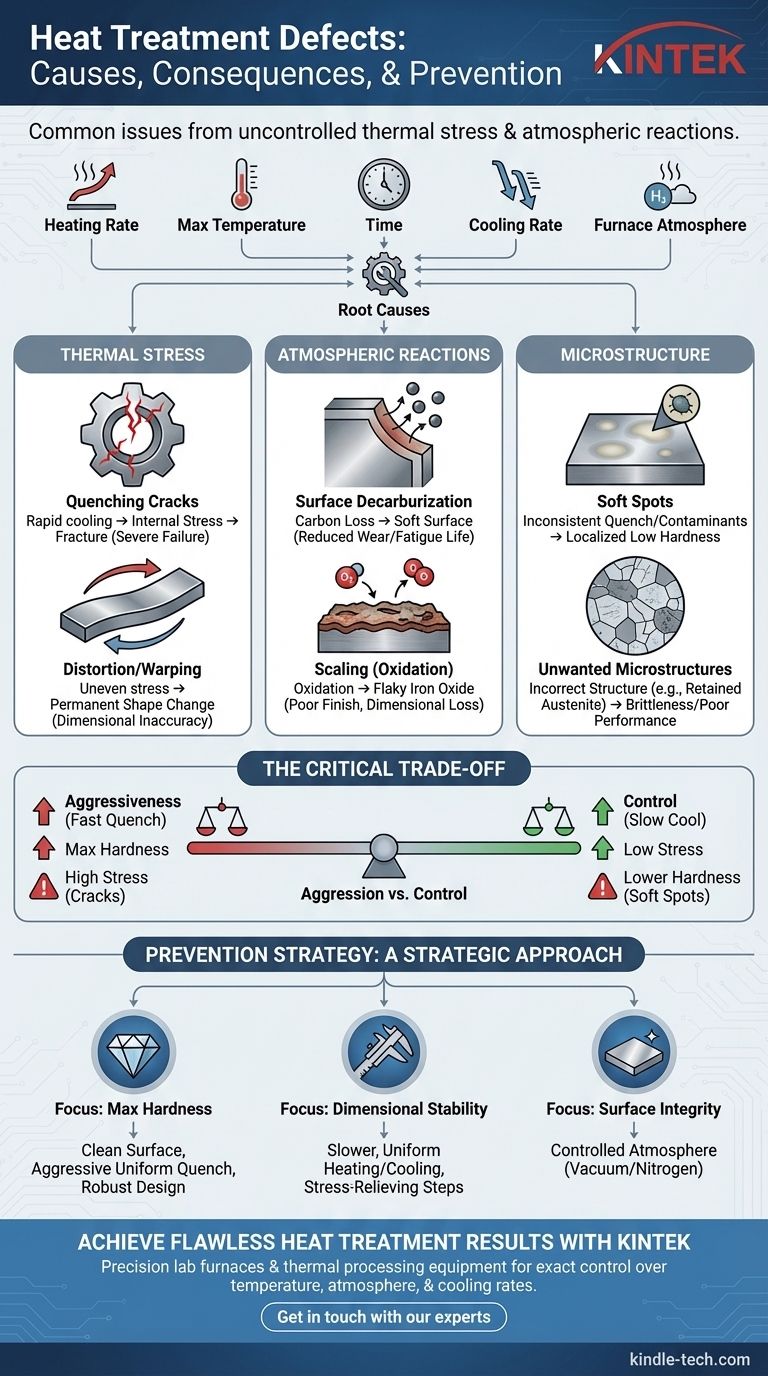

Die häufigsten Fehler bei der Wärmebehandlung sind Abschreckrisse, Verzug, Entkohlung, weiche Stellen und Oberflächenverzunderung. Diese Probleme entstehen durch unsachgemäße Kontrolle der Kernvariablen des Prozesses: die Aufheizgeschwindigkeit, die maximale Temperatur, die Dauer des Aufheizens, die Abkühlgeschwindigkeit und die Zusammensetzung der Ofenatmosphäre.

Wärmebehandlungsfehler sind keine zufälligen Ausfälle. Sie sind vorhersehbare Folgen eines Ungleichgewichts zwischen dem Material, seiner Geometrie und dem angewandten thermischen Prozess, wobei die kritischsten Probleme aus unkontrollierten thermischen Spannungen und atmosphärischen Reaktionen resultieren.

Fehler durch thermische Spannung

Die schnellen Temperaturänderungen, die der Wärmebehandlung eigen sind, erzeugen immense innere Spannungen in einem Material. Wenn diese nicht kontrolliert werden, sind sie die Hauptursache für katastrophale Ausfälle.

Abschreckrisse

Abschreckrisse sind der schwerwiegendste Wärmebehandlungsfehler. Sie treten auf, wenn ein Teil zu schnell abgekühlt wird, wodurch sich verschiedene Bereiche des Materials mit unterschiedlichen Geschwindigkeiten zusammenziehen.

Diese differentielle Schrumpfung erzeugt innere Spannungen, die die Zugfestigkeit des Materials überschreiten, was zu Brüchen führt. Scharfe Ecken oder abrupte Änderungen der Querschnittsdicke sind häufige Ausgangspunkte für diese Risse.

Verzug und Verformung

Verzug, einschließlich Verbiegung und Formänderungen (Ovalität), ist ein weniger schwerwiegendes Ergebnis derselben thermischen Spannungen, die auch Rissbildung verursachen.

Wenn innere Spannungen durch Erhitzen und Abkühlen abgebaut werden, ändert das Teil dauerhaft seine Form. Dies ist besonders häufig bei langen, dünnen Teilen oder Komponenten mit asymmetrischer Geometrie.

Fehler durch Oberflächen- und atmosphärische Reaktionen

Die Umgebung im Ofen spielt eine entscheidende Rolle. Reaktionen zwischen der erhitzten Metalloberfläche und der umgebenden Atmosphäre können die Materialeigenschaften von außen nach innen verschlechtern.

Oberflächenentkohlung

Entkohlung ist der Verlust von Kohlenstoffgehalt von der Oberfläche von Stahl. Bei hohen Temperaturen können Kohlenstoffatome mit Gasen in der Ofenatmosphäre (wie Sauerstoff oder Wasserdampf) reagieren und aus dem Teil diffundieren.

Dies hinterlässt eine weiche, kohlenstoffarme Schicht auf der Oberfläche, die die Verschleißfestigkeit und Ermüdungslebensdauer drastisch reduziert, selbst wenn der Kern des Teils ordnungsgemäß gehärtet ist.

Verzunderung (Oxidation)

Verzunderung ist die Bildung einer dicken, schuppigen Schicht aus Eisenoxid auf der Oberfläche des Teils. Sie tritt auf, wenn der erhitzte Stahl direkt mit Sauerstoff in einem gewöhnlichen Atmosphäreofen reagiert.

Während eine leichte Verzunderung erwartet wird, kann starke Verzunderung die Oberflächengüte ruinieren, nachfolgende Bearbeitungsprozesse stören und zu einem Verlust der Maßhaltigkeit führen.

Fehler in der Materialmikrostruktur

Der gesamte Zweck der Wärmebehandlung besteht darin, eine spezifische, wünschenswerte kristalline Struktur (Mikrostruktur) innerhalb des Materials zu erreichen. Wenn der Prozess fehlerhaft ist, entsteht eine unerwünschte oder inkonsistente Struktur.

Weiche Stellen

Weiche Stellen sind lokalisierte Bereiche auf der Oberfläche eines abgeschreckten Teils, die die angegebene Härte nicht erreicht haben.

Dies wird oft durch Verunreinigungen auf der Oberfläche (wie Zunder oder Öl) verursacht, die das Teil vom Abschreckmedium isolieren, oder durch Inkonsistenzen im Abschreckprozess selbst, wie z.B. Dampfblasen.

Unerwünschte Mikrostrukturen

Eine erfolgreiche Wärmebehandlung erzeugt eine gleichmäßige, beabsichtigte Mikrostruktur (z.B. Martensit für hohe Härte). Mikrostrukturelle Fehler umfassen das Vorhandensein von Restaustenit oder großen, groben Körnern.

Diese falschen Strukturen können zu Sprödigkeit, schlechter Verschleißfestigkeit oder dem Nichterreichen der Härtespezifikationen führen, selbst wenn keine sichtbaren Risse oder weichen Stellen vorhanden sind.

Die Kompromisse verstehen

Die größte Herausforderung bei der Wärmebehandlung besteht darin, den grundlegenden Kompromiss zwischen dem Erreichen hoher Härte und dem Einbringen übermäßiger Sprödigkeit und innerer Spannung zu bewältigen.

Aggressivität vs. Kontrolle

Ein sehr aggressives (schnelles) Abschrecken ist erforderlich, um maximale Härte zu erreichen, erzeugt aber auch die größte thermische Spannung, was das Risiko von Rissen und Verzug erhöht.

Umgekehrt reduziert ein langsamerer, kontrollierterer Abkühlprozess die Spannung, kühlt das Teil jedoch möglicherweise nicht schnell genug ab, um die gewünschte gehärtete Mikrostruktur zu erreichen, was zu weichen Stellen oder einer insgesamt schlechten Härte führt.

Die Rolle des Designs

Die Teilegeometrie ist ein kritischer Faktor. Designs mit scharfen Innenecken, tiefen Löchern oder drastischen Dickenänderungen erzeugen Spannungskonzentrationen. Diese Merkmale sind während des Abschreckens sehr anfällig für Rissbildung, was einen Kompromiss bei der Aggressivität des Wärmebehandlungsprozesses erzwingt.

Fehler vermeiden: Ein strategischer Ansatz

Die Kontrolle der Wärmebehandlungsergebnisse erfordert eine Konzentration auf das spezifische Ziel für die Komponente. Ihre Strategie sollte auf die kritischste Eigenschaft zugeschnitten sein, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Sorgen Sie für eine saubere Teileoberfläche und ein aggressives, gleichmäßiges Abschrecken, während Sie ein robusteres Material oder Designmodifikationen zur Vermeidung von Rissbildung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Priorisieren Sie langsamere, gleichmäßigere Heiz- und Abkühlraten und erwägen Sie, für komplexe Geometrien Vorbehandlungs-Spannungsabbauschritte hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Sie müssen eine kontrollierte Ofenatmosphäre (wie Vakuum oder Stickstoff) verwenden, um Entkohlung und Verzunderung zu verhindern.

Letztendlich geht es bei der Vermeidung von Fehlern darum, eine präzise Kontrolle über jede Phase des thermischen Prozesses zu etablieren.

Zusammenfassungstabelle:

| Fehlertyp | Hauptursache | Wesentliche Folge |

|---|---|---|

| Abschreckrisse | Schnelles Abkühlen verursacht hohe innere Spannung | Katastrophaler Teileausfall |

| Verzug/Verformung | Ungleichmäßiges Erhitzen/Abkühlen erzeugt Spannung | Maßungenauigkeit |

| Entkohlung | Kohlenstoffverlust von der Oberfläche aufgrund der Ofenatmosphäre | Reduzierte Oberflächenhärte und Ermüdungslebensdauer |

| Verzunderung | Oberflächenoxidation in unkontrollierter Atmosphäre | Schlechte Oberflächengüte, Maßverlust |

| Weiche Stellen | Inkonsistentes Abschrecken oder Oberflächenverunreinigungen | Lokalisierte Bereiche geringer Härte |

Erzielen Sie makellose Wärmebehandlungsergebnisse für Ihre Laborkomponenten.

Fehler wie Rissbildung, Verzug und Entkohlung können Ihre Forschung und Entwicklung beeinträchtigen und zu kostspieligen Verzögerungen und unzuverlässigen Daten führen. KINTEK ist spezialisiert auf Präzisionslaboröfen und thermische Verarbeitungsanlagen, die darauf ausgelegt sind, die exakte Kontrolle über Temperatur, Atmosphäre und Abkühlraten zu liefern, die für die Vermeidung dieser häufigen Probleme unerlässlich ist.

Egal, ob Sie Werkzeuge härten, Proben glühen oder fortschrittliche Materialien verarbeiten, unsere Lösungen helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen, indem sie thermische Spannungen und atmosphärische Reaktionen minimieren.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und wie wir Ihnen helfen können, Ihren Wärmebehandlungsprozess für überragende Ergebnisse zu optimieren.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten