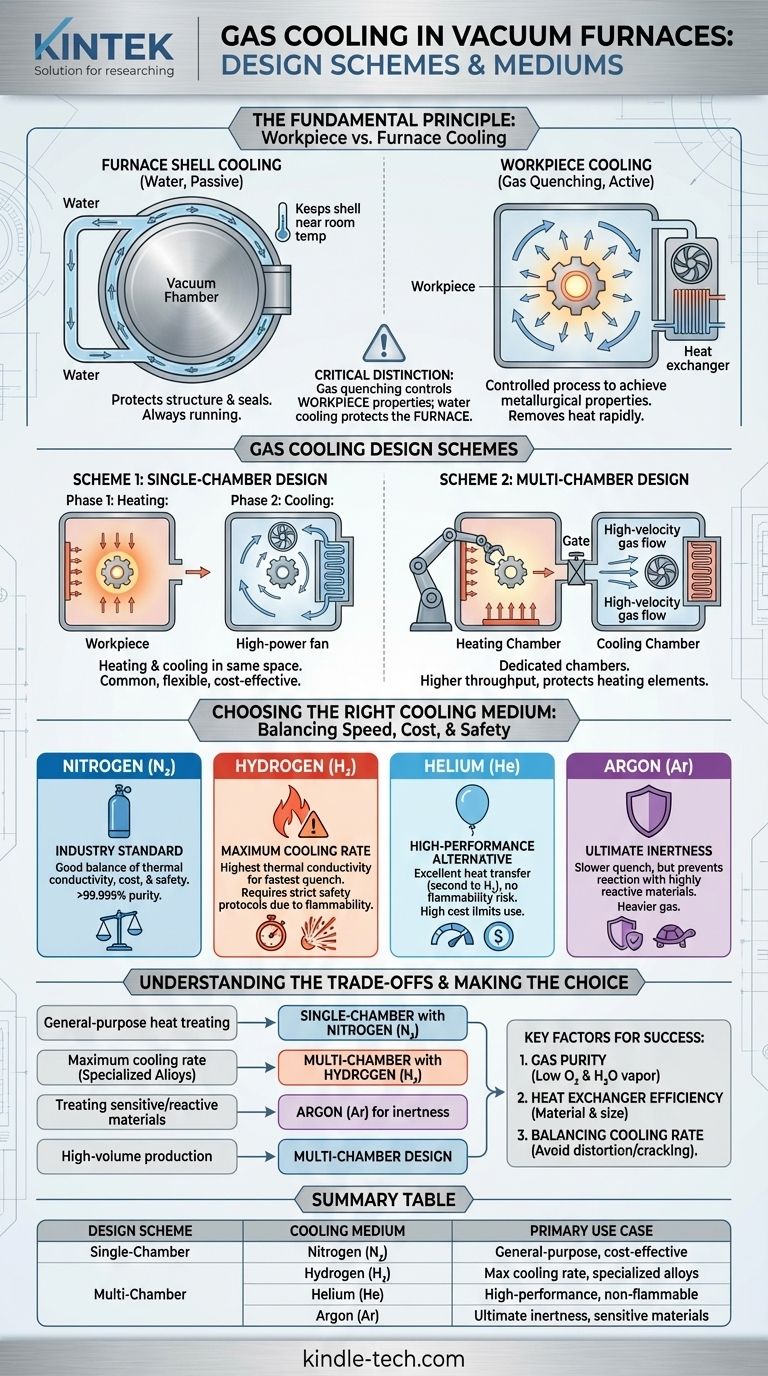

Im Kern nutzt die Gasabkühlung in einem Vakuumofen zwei primäre Konstruktionsschemata und eine ausgewählte Gruppe von Gasen. Die Konstruktionen führen entweder das Erhitzen und Abkühlen in derselben Kammer oder in separaten, dedizierten Kammern durch. Das gebräuchlichste Kühlmedium ist hochreiner Stickstoff, obwohl Wasserstoff, Helium und Argon für spezielle Anwendungen verwendet werden, die unterschiedliche Abkühlraten oder Inertheitsgrade erfordern.

Der entscheidende Unterschied, den man verstehen muss, ist, dass die Gasabkühlung (oder "Gasabschreckung") ein aktiver Prozess zur Kontrolle der Eigenschaften des Werkstücks ist, während ein separates Wasserkühlsystem immer läuft, um die Ofenstruktur selbst zu schützen.

Das Grundprinzip: Werkstück- vs. Ofenkühlung

Um einen Vakuumofen korrekt zu betreiben, ist es unerlässlich, zwischen den beiden beteiligten Kühlsystemen zu unterscheiden. Sie dienen völlig unterschiedlichen Zwecken.

Kühlung der Ofenwand (Die "Kaltwand")

Ein Vakuumofen ist mit einer "Kaltwand"-Konstruktion gebaut. Dies ist typischerweise eine doppelwandige Hülle, in der Kühlwasser kontinuierlich zirkuliert.

Dieses System hat nur die Aufgabe, den Ofen zu schützen. Es hält die Außenwand nahe Raumtemperatur, verhindert, dass Strukturkomponenten sich unter Hitze verziehen, und stellt sicher, dass die Vakuumdichtungen intakt und wirksam bleiben.

Kühlung des Werkstücks (Gasabschreckung)

Die Gasabschreckung ist ein kontrollierter, aktiver Schritt im Wärmebehandlungsprozess. Nachdem das Werkstück im Vakuum erhitzt wurde, wird ein hochreines Gas eingeleitet und schnell zirkuliert.

Dieser Prozess entzieht dem Werkstück Wärme mit einer spezifischen, kontrollierten Rate, um die gewünschten metallurgischen Eigenschaften, wie Härte, zu erzielen. Dies ist völlig getrennt vom eigenen Wasserkühlmantel des Ofens.

Gasabkühlungs-Konstruktionsschemata

Das physische Layout des Ofens bestimmt, wie der Gasabschreckprozess durchgeführt wird.

Schema 1: Einkammer-Konstruktion

In dieser gängigen Konfiguration finden sowohl die Heiz- als auch die Kühlzyklen im selben Raum statt.

Nach der Heizphase werden die Heizelemente ausgeschaltet und das Abschreckgas wird in die Kammer gedrückt. Ein Hochleistungsgebläse zirkuliert das Gas durch die heiße Ladung und dann über einen internen Wärmetauscher, um die Wärme abzuführen.

Schema 2: Mehrkammer-Konstruktion

In einem Mehrkammerofen wird das Werkstück physisch von der Heizkammer in eine separate, dedizierte Kühlkammer bewegt.

Diese Konstruktion isoliert die empfindlichen Heizelemente vom Hochgeschwindigkeits-Turbulenzgasstrom der Abschrechung. Sie ermöglicht auch einen höheren Produktionsdurchsatz, da eine Charge gekühlt werden kann, während die nächste erhitzt wird.

Auswahl des richtigen Kühlmediums

Die Wahl des Gases wird durch die erforderliche Abkühlgeschwindigkeit, Materialverträglichkeit, Kosten und Sicherheitsaspekte bestimmt.

Stickstoff (N₂): Der Industriestandard

Hochreiner Stickstoff (typischerweise >99,999 %) ist das am weitesten verbreitete Abschreckgas. Er bietet ein gutes Gleichgewicht zwischen Wärmeleitfähigkeit, Kosteneffizienz und Sicherheit, da er relativ inert ist.

Wasserstoff (H₂): Für maximale Abkühlrate

Wasserstoff hat eine außergewöhnlich hohe Wärmeleitfähigkeit und ist damit das effektivste Gas für die schnellstmögliche Abkühlung. Seine Entflammbarkeit erfordert jedoch umfangreiche Sicherheitssysteme und eine spezielle Ofenkonstruktion.

Helium (He): Die Hochleistungsalternative

Helium bietet hervorragende Wärmeübertragungseigenschaften, nur von Wasserstoff übertroffen, ohne die damit verbundenen Sicherheitsrisiken. Seine hohen Kosten schränken seine Verwendung jedoch auf sehr spezielle und kritische Anwendungen ein.

Argon (Ar): Für ultimative Inertheit

Argon ist schwerer und hat eine geringere Wärmeleitfähigkeit als Stickstoff, was zu einer langsameren Abschrechung führt. Es wird gewählt, wenn hochreaktive Materialien behandelt werden, die selbst mit hochreinem Stickstoff eine leichte Reaktion eingehen könnten.

Verständnis der Kompromisse

Eine effektive Gasabschreckung ist nicht nur eine Frage der Geschwindigkeit, sondern auch der Kontrolle und Präzision. Mehrere Faktoren müssen abgewogen werden, um das gewünschte Ergebnis zu erzielen, ohne das Teil zu beschädigen.

Die Notwendigkeit von Gasreinheit

Um die glänzende, saubere Oberflächenbeschaffenheit zu erhalten, die von der Vakuumwärmebehandlung erwartet wird, muss das Abschreckgas extrem rein sein.

Verunreinigungen wie Sauerstoff (Ziel < 2 ppm) und Wasserdampf (Ziel < 5-10 ppm) können während der Kühlphase zu Oberflächenoxidation führen und einen der Hauptvorteile der Verwendung eines Vakuumofens zunichte machen.

Die Rolle des Wärmetauschers

Die Effizienz des Kühlprozesses hängt stark vom Wärmetauscher ab. Seine Größe und sein Material – oft Stahl, Edelstahl oder Kupfer für maximale Wärmeübertragung – sind entscheidende Faktoren dafür, wie schnell Wärme aus dem zirkulierenden Gas abgeführt werden kann.

Abkühlrate und Verzug ausbalancieren

Obwohl eine schnelle Abschrechung oft für die Härte gewünscht wird, kann das zu schnelle Abkühlen eines Teils thermische Spannungen verursachen. Dies kann zu Verzug oder sogar Rissen führen, insbesondere bei Bauteilen mit komplexen Geometrien oder unterschiedlichen Querschnitten. Die Abkühlrate muss sorgfältig auf das Material und das Teil-Design abgestimmt werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl eines Kühlschemas und Mediums sollte direkt von Ihren Prozessanforderungen und Hauptzielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Ein Einkammerofen mit hochreinem Stickstoff ist die gängigste, flexibelste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Abkühlrate für Speziallegierungen liegt: Wasserstoff ist das überlegene Medium, erfordert jedoch einen Ofen, der mit strengen Sicherheitsprotokollen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochsensibler oder reaktiver Materialien liegt: Argon bietet die inerteste Umgebung, wobei eine langsamere Abkühlrate als Kompromiss akzeptiert wird.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Eine Mehrkammerkonstruktion bietet den besten Durchsatz, indem die Heiz- und Kühlphasen getrennt werden.

Durch das Verständnis dieser Kernkomponenten und Prinzipien können Sie sicherstellen, dass die Gasabkühlungsfähigkeiten des Ofens perfekt auf die spezifischen metallurgischen Bedürfnisse Ihres Materials abgestimmt sind.

Zusammenfassungstabelle:

| Konstruktionsschema | Kühlmedium | Hauptanwendungsfall |

|---|---|---|

| Einkammer | Stickstoff (N₂) | Allgemeine Wärmebehandlung, kostengünstig |

| Mehrkammer | Wasserstoff (H₂) | Maximale Abkühlrate für Speziallegierungen |

| - | Helium (He) | Hochleistungsabkühlung ohne Entflammbarkeitsrisiko |

| - | Argon (Ar) | Ultimative Inertheit für empfindliche/reaktive Materialien |

Sind Sie bereit, das ideale Gasabkühlsystem für den Vakuumofen Ihres Labors auszuwählen? Die richtige Kombination aus Konstruktion und Abschreckmedium ist entscheidend, um präzise metallurgische Eigenschaften zu erzielen und den Durchsatz zu maximieren. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboren. Unsere Experten können Ihnen helfen, eine Ofenkonfiguration zu wählen, die optimale Abkühlraten, Materialintegrität und Prozesseffizienz gewährleistet. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Rohröfen für Laboratorien

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Muffelofen-Bodenhub-Muffelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Umgebungsbedingungen bietet eine Vakuumrohr-Sinteranlage für das Sintern von Kupfer? Gewährleistung hochreiner Ergebnisse

- Warum wird ein Hochpräzisions-Vakuumrohr-Ofen für die Herstellung von Edelmetallkatalysatoren benötigt? Sensorempfindlichkeit freischalten

- Was sind die Vorteile der Verwendung eines Vakuumrohr-Ofens für SiCw/2024Al-Verbundwerkstoffe? Gewährleistung reiner, hochfester Ergebnisse.

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Welche Rolle spielt eine HPHT-Rohröfen in der HTGR-Simulation? Präzise Nachbildung der nuklearen Umgebung