Im Wesentlichen werden Beschichtungen nach ihrer Materialzusammensetzung grob kategorisiert – hauptsächlich als metallische, keramische und organische Schichten. Diese Funktionsmaterialien werden als dünne Schichten in einer Vakuumumgebung aufgetragen, um die Oberflächeneigenschaften eines Substrats, wie Härte, Verschleißfestigkeit, Korrosionsschutz und thermische Leistung, grundlegend zu verbessern.

Bei der Wahl einer Beschichtung geht es nicht darum, ein einziges „bestes“ Material zu finden. Es geht darum, die einzigartigen Eigenschaften einer spezifischen Beschichtung – wie die außergewöhnliche Härte von Keramiken oder die Leitfähigkeit von Metallen – genau an die Leistungsanforderungen Ihrer Anwendung anzupassen.

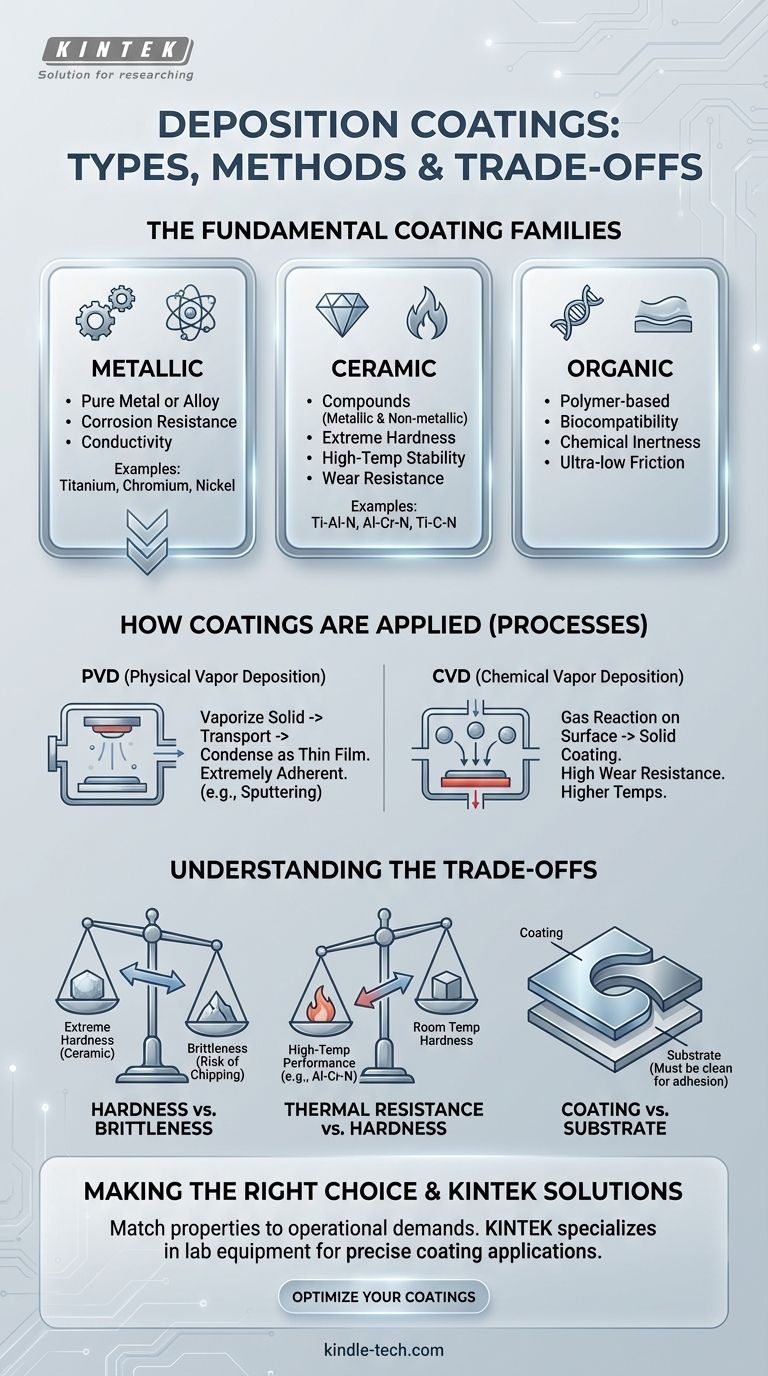

Die grundlegenden Beschichtungsfamilien

Um Beschichtungen zu verstehen, müssen wir sie zunächst nach ihrem Kernmaterial klassifizieren. Jede Familie bietet ein ausgeprägtes Stärkeprofil, das auf unterschiedliche betriebliche Herausforderungen zugeschnitten ist.

Metallische Beschichtungen

Metallische Beschichtungen bestehen aus einer dünnen Schicht eines reinen Metalls oder einer Legierung. Gängige Beispiele sind Titan, Chrom, Nickel, Kupfer und Cadmium.

Diese werden oft aufgrund ihrer inhärenten metallischen Eigenschaften ausgewählt. Sie können eine ausgezeichnete Korrosionsbeständigkeit bieten, die Oberflächenleitfähigkeit verbessern oder als duktile, schützende Barriere dienen.

Keramische Beschichtungen

Keramische Beschichtungen sind Verbindungen aus metallischen und nichtmetallischen Elementen. Diese sind bekannt für ihre außergewöhnliche Härte, Hochtemperaturstabilität und Beständigkeit gegen Verschleiß und Korrosion.

Prominente Beispiele sind Titan-Aluminium-Nitrid (Ti-Al-N), das die Härte und Verschleißfestigkeit erheblich erhöht und gleichzeitig die Reibung reduziert. Aluminium-Chrom-Nitrid (Al-Cr-N) wird für seine überlegene thermische Beständigkeit geschätzt, wodurch es ideal für Hochgeschwindigkeits-Schneidwerkzeuge ist.

Andere spezialisierte Keramiken wie Titan-Carbonitrid (Ti-C-N) bieten eine einzigartige feste Lösung aus Titancarbid (TiC) und Titannitrid (TiN), die eine leistungsstarke Kombination aus Härte und Zähigkeit bietet.

Organische Beschichtungen

Obwohl in industriellen Anwendungen mit hohem Verschleiß seltener, werden organische Beschichtungen auch durch Abscheidungsprozesse aufgetragen. Diese polymerbasierten Filme können für spezielle Eigenschaften wie Biokompatibilität, chemische Inertheit oder zur Erzeugung von extrem reibungsarmen Oberflächen entwickelt werden.

Wie Beschichtungen aufgetragen werden: Ein Hinweis zum Prozess

Es ist entscheidend, das Beschichtungsmaterial von der Auftragungsmethode zu unterscheiden. Die Referenzen erwähnen Sputtern, was eine Methode, aber keine Art der Beschichtung ist. Die Methode gehört zu einer größeren Familie von Prozessen, die als Physikalische Gasphasenabscheidung bezeichnet werden.

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst eine Reihe von Vakuumabscheidungstechniken, bei denen ein Material in einen Dampf umgewandelt, durch eine Vakuumkammer transportiert und als dünner Film auf einem Substrat kondensiert wird.

Methoden wie das Sputtern (einschließlich DC-, RF- und Magnetron-Sputtern) fallen in diese Kategorie. Bei PVD beginnt das Beschichtungsmaterial in fester Form, bevor es verdampft wird, was zu einem extrem haftenden und hochreinen Film führt.

Chemische Gasphasenabscheidung (CVD)

CVD ist die andere wichtige Abscheidungsmethode. Bei diesem Prozess wird das Substrat in einer Reaktionskammer flüchtigen Prekursor-Gasen ausgesetzt. Diese Gase zersetzen sich oder reagieren auf der Oberfläche des Substrats und bilden die gewünschte feste Beschichtung. CVD wird oft für dicke, hoch verschleißfeste Beschichtungen verwendet, erfordert aber typischerweise höhere Temperaturen als PVD.

Die Kompromisse verstehen

Die Auswahl einer Beschichtung erfordert das Abwägen konkurrierender Eigenschaften. Keine einzelne Lösung ist perfekt für jedes Szenario, und das Verständnis der Kompromisse ist entscheidend für eine fundierte Entscheidung.

Härte vs. Sprödigkeit

Extrem harte Keramikbeschichtungen, obwohl hervorragend zur Abriebfestigkeit geeignet, können manchmal spröder sein als ihre metallischen Gegenstücke. Die Wahl beinhaltet oft das Finden eines Gleichgewichts zwischen einer Beschichtung, die sich nicht abnutzt, und einer, die unter Stoßeinwirkung nicht abplatzt oder bricht.

Wärmebeständigkeit vs. Härte

Die Eigenschaften einer Beschichtung können sich mit der Temperatur dramatisch ändern. Zum Beispiel behält Al-Cr-N seine Integrität und Leistung bei hohen Temperaturen besser bei als viele andere Beschichtungen, was es zur überlegenen Wahl für Anwendungen macht, die erhebliche Wärme erzeugen, selbst wenn eine andere Beschichtung bei Raumtemperatur härter sein mag.

Beschichtung vs. Substrat

Die endgültige Leistung eines beschichteten Teils ist eine Funktion sowohl der Beschichtung als auch des Substratmaterials. Eine Beschichtung ist nur so gut wie ihre Haftung. Das Substrat muss ordnungsgemäß gereinigt und vorbereitet werden, um die „extrem haftende“ Verbindung zu gewährleisten, für die Abscheidungsprozesse bekannt sind.

Die richtige Wahl für Ihre Anwendung treffen

Um die geeignete Beschichtung auszuwählen, müssen Sie zunächst Ihre primäre betriebliche Herausforderung definieren. Verwenden Sie die folgende Anleitung.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Härte liegt: Berücksichtigen Sie fortschrittliche Keramikbeschichtungen wie Titan-Aluminium-Nitrid (Ti-Al-N) oder Titan-Carbonitrid (Ti-C-N) für ihre überragende Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt: Priorisieren Sie eine Beschichtung mit hoher thermischer Stabilität, wie Aluminium-Chrom-Nitrid (Al-Cr-N), insbesondere für Hochgeschwindigkeitsbearbeitung oder Warmarbeitswerkzeuge.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder elektrischer Leitfähigkeit liegt: Eine reine metallische Beschichtung wie Titan, Nickel oder Chrom kann die direkteste und effektivste Lösung bieten.

Letztendlich ist die effektivste Beschichtung eine Erweiterung des Bauteils selbst, präzise entwickelt, um seine spezifischen Umwelt- und Betriebsgrenzen zu überwinden.

Zusammenfassungstabelle:

| Beschichtungsart | Schlüsseleigenschaften | Gängige Anwendungen |

|---|---|---|

| Metallisch | Korrosionsbeständigkeit, elektrische Leitfähigkeit | Luft- und Raumfahrtkomponenten, elektronische Bauteile |

| Keramisch | Extreme Härte, Hochtemperaturstabilität | Schneidwerkzeuge, Industriemaschinen |

| Organisch | Biokompatibilität, chemische Inertheit | Medizinische Geräte, spezialisierte Oberflächen |

Bereit, Ihre Komponenten mit der richtigen Beschichtung zu optimieren? Bei KINTEK sind wir spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Ob Sie langlebige Keramikbeschichtungen für hoch beanspruchte Werkzeuge oder leitfähige Metallschichten für die Elektronik benötigen, unsere Lösungen sind auf die einzigartigen Anforderungen Ihres Labors zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Leistung und Langlebigkeit Ihres Projekts verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist das DC-Sputtern? Ein Leitfaden zur Dünnschichtabscheidung für leitfähige Beschichtungen

- Was ist der Wachstumsmechanismus von Kohlenstoffnanoröhren? CVD für kontrollierte Synthese meistern

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie funktioniert die CVD-Technik? Eine Schritt-für-Schritt-Anleitung zur chemischen Gasphasenabscheidung

- Was ist der Prozess einer CVD-Anlage? Ein Schritt-für-Schritt-Leitfaden zur chemischen Gasphasenabscheidung

- Wie viel Energie wird für die Methanpyrolyse benötigt? Die wahren Kosten der sauberen Wasserstofferzeugung

- Was sind die Vor- und Nachteile von MOCVD? Skalierung der Halbleiterproduktion von hoher Qualität

- Was macht CVD-Ausrüstung? Aufbau von Hochleistungsdünnschichten aus Gasen