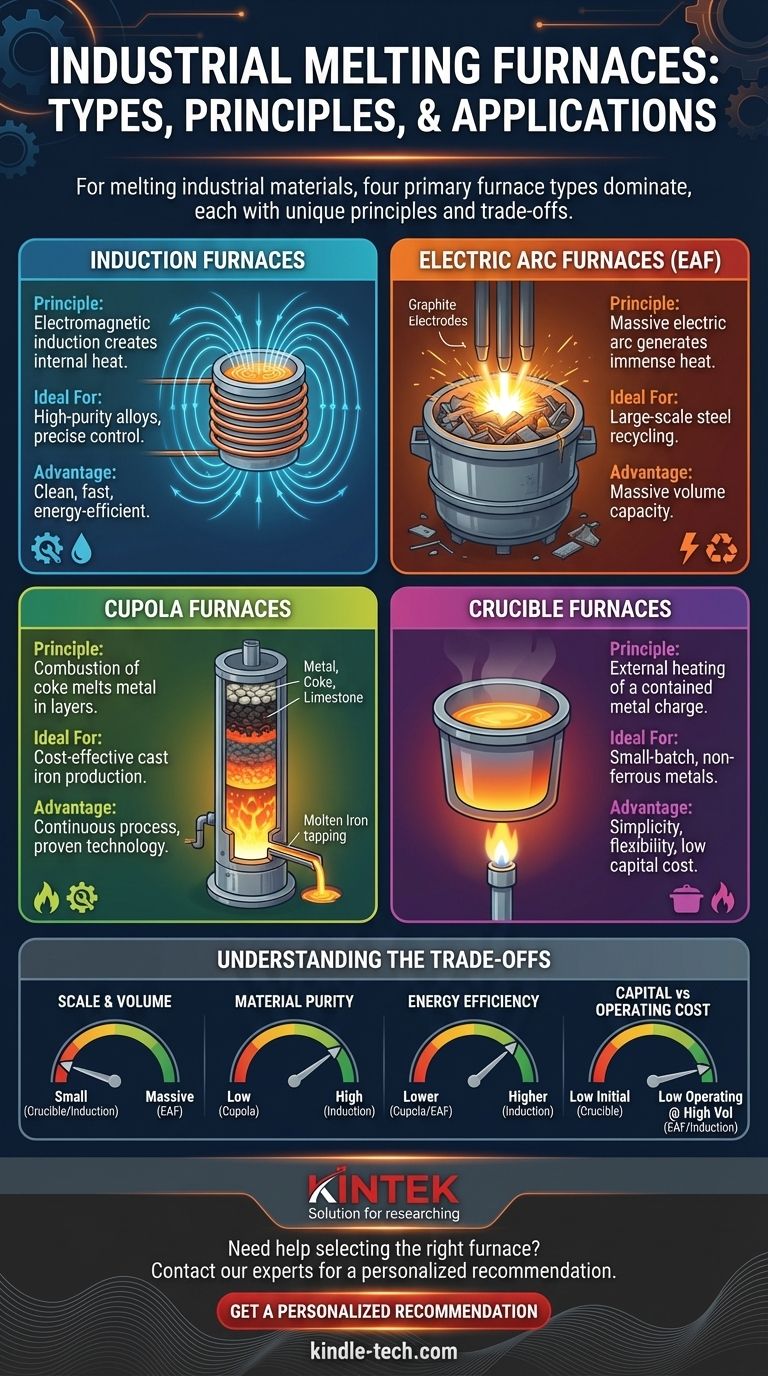

Für das Schmelzen industrieller Materialien sind die vier primären Ofentypen Induktionsöfen, Elektrolichtbogenöfen (EAF), Kupolöfen und Tiegelöfen. Jeder arbeitet nach einem anderen Prinzip und ist für bestimmte Materialien, Produktionsmaßstäbe und Reinheitsanforderungen geeignet. Obwohl andere Ofentypen existieren, wie Plasma- oder Vakuumöfen, werden diese typischerweise für spezialisiertere thermische Prozesse und nicht für allgemeine Schmelzprozesse verwendet.

Der wichtigste Faktor bei der Wahl eines Ofens ist nicht, den "besten" zu finden, sondern die Technologie an Ihr spezifisches Ziel anzupassen. Die Entscheidung hängt von den Kompromissen zwischen Produktionsmaßstab, Materialreinheit, Energieeffizienz und Betriebskosten ab.

Die Kernvier: Industrielle Schmelzöfen

Die überwiegende Mehrheit des industriellen Metallschmelzens wird von vier Hauptofendesigns bewältigt. Das Verständnis ihrer grundlegenden Funktionsprinzipien offenbart ihre idealen Anwendungen.

Induktionsöfen

Ein Induktionsofen verwendet starke, wechselnde elektrische Ströme, um ein starkes elektromagnetisches Feld um das Metall herum zu erzeugen. Dieses Feld induziert wirbelnde elektrische Ströme (Wirbelströme) im Metall selbst, die schnell und sauber intensive Wärme erzeugen.

Da die Wärme direkt im Material erzeugt wird, ist der Prozess extrem schnell, sauber und energieeffizient. Diese Methode bietet auch eine ausgezeichnete Temperaturkontrolle und minimiert den Verlust wertvoller Legierungselemente.

Elektrolichtbogenöfen (EAF)

Ein Elektrolichtbogenofen schmilzt Material, indem er einen massiven elektrischen Lichtbogen zwischen großen Graphitelektroden und der Metallcharge erzeugt. Der Lichtbogen erzeugt immense thermische Energie, die Temperaturen erreicht, die hoch genug sind, um Tonnen von Material in kurzer Zeit zu schmelzen.

EAFs sind die Arbeitspferde der Stahlindustrie, insbesondere für das Recycling von Stahlschrott. Ihr Hauptvorteil ist die Fähigkeit, sehr große Mengen zu verarbeiten, was sie für die großtechnische Stahlproduktion unerlässlich macht.

Kupolöfen

Ein Kupolofen ist ein hoher, zylindrischer Vertikalofen. Schichten von Metall (wie Roheisen und Schrott), Koks (ein kohlenstoffreicher Brennstoff) und Kalkstein (ein Flussmittel) werden von oben eingefüllt. Wenn der Koks verbrennt, schmilzt er das Metall, das zum Abzapfen nach unten fließt.

Obwohl eine traditionellere Technologie, werden Kupolöfen immer noch häufig für die kostengünstige Herstellung von Gusseisen in Gießereien eingesetzt. Sie sind ein kontinuierlicher Prozess, im Gegensatz zu den Batch-Prozessen von EAF- oder Induktionsöfen.

Tiegelöfen

Ein Tiegelofen ist eines der einfachsten Designs. Er besteht aus einem hochtemperaturbeständigen Behälter oder Tiegel, der die Metallcharge aufnimmt. Der Tiegel wird dann extern durch eine Flamme oder ein elektrisches Heizelement beheizt.

Diese Öfen sind ideal für kleinere Chargen und werden häufig zum Schmelzen von Nichteisenmetallen wie Aluminium, Messing und Bronze verwendet. Ihre Einfachheit und geringeren Investitionskosten machen sie für kleinere Gießereien und Werkstätten zugänglich.

Spezialisierte und prozessspezifische Öfen

Über die Kernvier hinaus werden andere Öfen für hochspezifische Anwendungen eingesetzt, oft mit Schwerpunkt auf fortgeschrittenen Materialien oder Prozessen, die über das einfache Schmelzen hinausgehen.

Plasmaöfen

Plasmaöfen verwenden einen Strahl aus ionisiertem Gas (Plasma), um extreme Hitze zu erzeugen. Sie werden für Materialien verwendet, die sehr hohe Schmelzpunkte erfordern, wie Keramiken oder hochschmelzende Metalle. Diese Technologie kann ein sehr reines Endprodukt erzeugen.

Rohr- und Vakuumöfen: Für die thermische Verarbeitung

Es ist wichtig, das Schmelzen von anderen thermischen Prozessen zu unterscheiden. Rohr- und Vakuumöfen sind wichtige Werkzeuge, werden aber im Allgemeinen nicht verwendet, um große Mengen festen Metalls zum Gießen in einen flüssigen Zustand zu überführen.

Stattdessen ist ihre Funktion die Wärmebehandlung. Dazu gehören Prozesse wie Glühen (Metall erweichen), Löten (Materialien verbinden), Reinigen und Altern, bei denen eine präzise Temperaturkontrolle in einer kontrollierten Atmosphäre wichtiger ist als das Massenschmelzen.

Die Kompromisse verstehen

Keine einzelne Ofentechnologie ist universell überlegen. Die richtige Wahl hängt vollständig vom Ausgleich wichtiger Betriebs faktoren ab.

Maßstab und Volumen

EAFs sind für massive Maßstäbe gebaut und schmelzen über 100 Tonnen Stahl auf einmal. Im Gegensatz dazu sind Induktions- und Tiegelöfen besser für kleinere, flexiblere Chargengrößen geeignet, von wenigen Kilogramm bis zu mehreren Tonnen.

Materialreinheit und Kontrolle

Induktionsöfen bieten das höchste Maß an Kontrolle und Reinheit. Die elektromagnetische Rührwirkung fördert eine homogene Mischung, und das Fehlen von Verbrennungsnebenprodukten gewährleistet Sauberkeit. Kupolöfen, die Koks direkt mit dem Metall verbrennen, bieten die geringste Kontrolle über die Endchemie.

Energiequelle und Effizienz

Induktionsöfen sind für ihre hohe Energieeffizienz bekannt, da sie elektrische Energie direkt in Wärme im Metall umwandeln. EAFs werden ebenfalls elektrisch betrieben, verbrauchen aber aufgrund ihrer Größe enorme Mengen an Strom. Kupolöfen verlassen sich auf eine chemische Brennstoffquelle (Koks), die unterschiedliche Kosten- und Umweltaspekte mit sich bringt.

Investitions- vs. Betriebskosten

Tiegelöfen haben typischerweise die niedrigsten Anfangsinvestitionskosten, was sie für kleine Betriebe zugänglich macht. Große EAF- und Induktionsofenanlagen stellen erhebliche Kapitalausgaben dar, können aber bei hohen Volumina niedrigere Betriebskosten pro Tonne bieten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von Ihrem Endziel geleitet werden. Analysieren Sie Ihre betrieblichen Prioritäten, um die effektivste Technologie auszuwählen.

- Wenn Ihr Hauptaugenmerk auf groß angelegtem Stahlrecycling liegt: Ein Elektrolichtbogenofen ist der Industriestandard für seine massive Volumenkapazität.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und präziser Temperaturkontrolle liegt: Ein Induktionsofen bietet unübertroffene Sauberkeit, Effizienz und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen, kostengünstigen Gusseisenproduktion liegt: Ein Kupolofen bleibt eine robuste und bewährte Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner Chargen von Nichteisenmetallen liegt: Ein Tiegelofen bietet Einfachheit, Flexibilität und eine niedrige Einstiegshürde.

Letztendlich ist der effektivste Ofen derjenige, der perfekt zu Ihrem Material, Ihrem Produktionsmaßstab und Ihren Qualitätsanforderungen passt.

Zusammenfassungstabelle:

| Ofentyp | Ideal für | Hauptvorteil |

|---|---|---|

| Induktionsofen | Hochreine Legierungen, präzise Kontrolle | Sauberes, schnelles, energieeffizientes Schmelzen |

| Elektrolichtbogenofen (EAF) | Groß angelegtes Stahlrecycling | Massive Volumenkapazität |

| Kupolofen | Kostengünstige Gusseisenproduktion | Kontinuierlicher Prozess, bewährte Technologie |

| Tiegelofen | Kleine Chargen von Nichteisenmetallen | Einfachheit, Flexibilität, geringe Investitionskosten |

Sie sind sich noch unsicher, welcher Schmelzofen für Ihr Labor oder Ihre Produktionslinie der richtige ist?

Das Team von KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich thermischer Verarbeitungslösungen. Wir können Ihnen helfen, Ihre spezifischen Material-, Volumen- und Reinheitsanforderungen zu analysieren, um die perfekte Ofentechnologie für Ihre Anwendung auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Bedürfnisse zu besprechen und herauszufinden, wie die richtige Ausrüstung Ihre Effizienz, Kontrolle und Endproduktqualität verbessern kann.

Erhalten Sie eine personalisierte Empfehlung

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was sind die Arten von Induktionsschmelzöfen? Kernlos, Kanal und VIM erklärt

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Was ist Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten