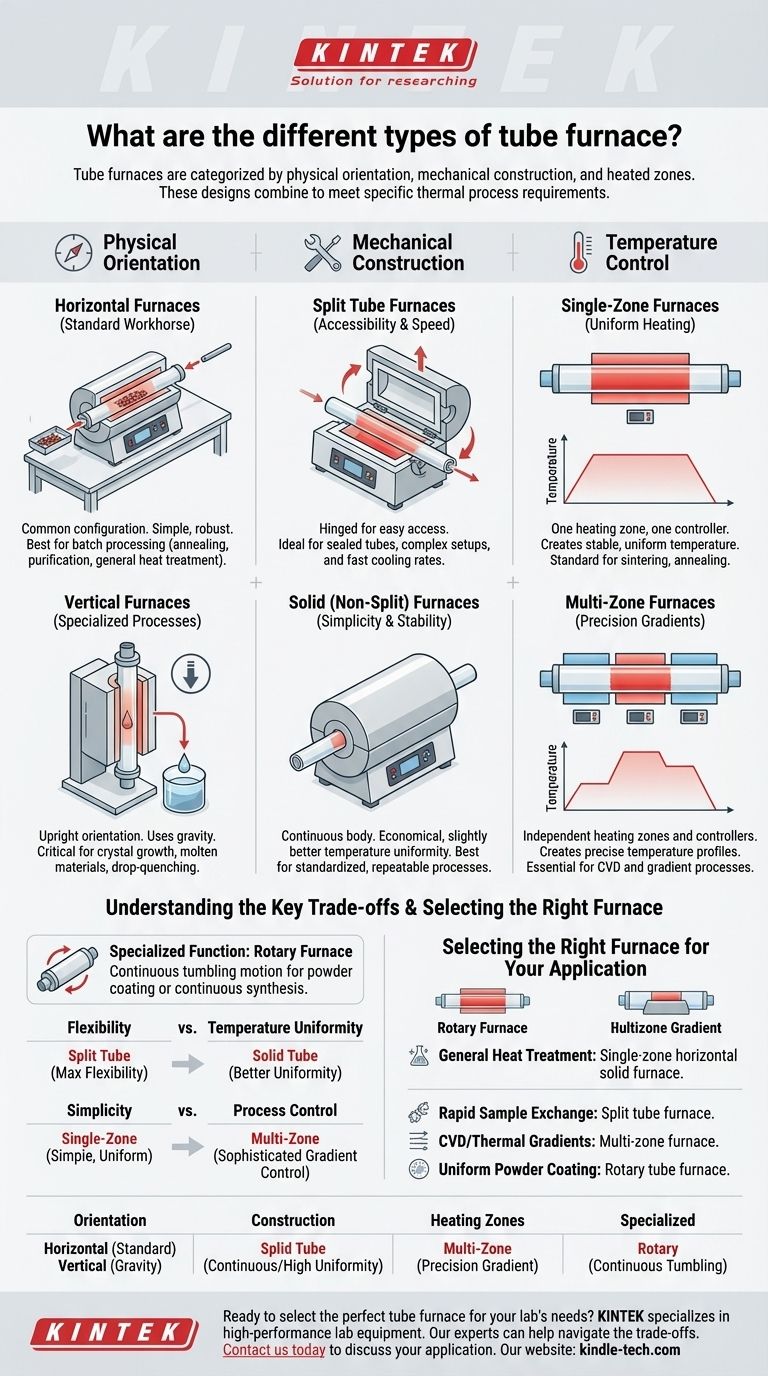

Rohröfen werden hauptsächlich nach ihrer physikalischen Ausrichtung, ihrer mechanischen Konstruktion und der Anzahl der beheizten Zonen kategorisiert. Obwohl viele spezifische Bezeichnungen existieren, lassen sich diese Konstruktionen auf einige Kerntypen reduzieren: horizontal oder vertikal, geteilter Tiegel oder massiver Tiegel sowie Einzonen- oder Mehrzonenbetrieb. Spezialisierte Modelle, wie Drehrohröfen, sind für hochspezifische kontinuierliche Verarbeitungsvorgänge konzipiert.

Die verschiedenen „Typen“ von Rohröfen sind keine sich gegenseitig ausschließenden Kategorien. Vielmehr handelt es sich um Kombinationen von Konstruktionsmerkmalen – Ausrichtung, Aufbau und Heizprofil –, die auf die spezifischen Anforderungen Ihres thermischen Prozesses abgestimmt werden müssen.

Die erste Achse: Physikalische Ausrichtung

Die Ausrichtung des Ofens bestimmt, wie eine Probe eingelegt wird und wie Kräfte wie die Schwerkraft im Prozess genutzt werden können.

Horizontale Öfen: Das Standard-Arbeitstier

Horizontale Öfen sind die gängigste Konfiguration. Proben werden typischerweise in Keramik- oder Metall-"Boots" platziert und mit einer langen Stange in die zentrale Heizzone geschoben.

Diese Konstruktion ist einfach, robust und eignet sich gut für eine breite Palette von Batch-Verarbeitungsanwendungen wie Tempern, Reinigen und allgemeine Wärmebehandlung.

Vertikale Öfen: Für spezialisierte Prozesse

Vertikale Öfen richten das Prozessrohr aufrecht aus. Dies ermöglicht die Nutzung der Schwerkraft für Aufgaben wie das Abschrecken einer Probe in einem darunter liegenden Flüssigkeitsbad.

Diese Ausrichtung ist entscheidend für bestimmte Kristallwachstumsmethoden und für Prozesse, bei denen die Probe die Wände des Prozessrohrs nicht berühren darf, beispielsweise bei der Verarbeitung von Materialien, die schmelzen.

Die zweite Achse: Mechanische Konstruktion

Die Konstruktion bestimmt, wie Sie auf das Prozessrohr zugreifen, was sich direkt auf die Einrichtungszeit und die Abkühlgeschwindigkeit auswirkt.

Geteilte Tiegelöfen: Zugänglichkeit und Geschwindigkeit

Geteilte Tiegelöfen sind scharniert und können in zwei Hälften geöffnet werden. Dies ermöglicht einen direkten, einfachen Zugang zum Prozessrohr.

Diese Konstruktion ist unerlässlich, wenn mit versiegelten Rohren oder komplexen Reaktoranordnungen gearbeitet wird, die nicht einfach von einem Ende in den Ofen geschoben werden können. Sie ermöglicht auch viel schnellere Abkühlraten, indem der Ofenkörper einfach geöffnet wird.

Massive (oder nicht geteilte) Öfen: Einfachheit und Stabilität

Massive Rohröfen verfügen über einen einzigen, durchgehenden Isolierkörper. Das Prozessrohr muss von einem Ende eingeführt werden.

Diese Öfen sind oft wirtschaftlicher und können aufgrund ihrer ununterbrochenen Isolierung eine etwas bessere Temperaturhomogenität bieten. Sie eignen sich ideal für standardisierte, wiederholbare Prozesse, bei denen keine schnelle Abkühlung oder komplexe Rohranordnungen erforderlich sind.

Die dritte Achse: Temperaturkontrolle

Die Anordnung der Heizelemente bestimmt, ob Sie eine einzige gleichmäßige Heizzone oder einen präzisen Temperaturgradienten erzeugen.

Einzonenöfen: Gleichmäßige Erwärmung

Ein Einzonenofen verfügt über einen Satz von Heizelementen und eine einzige Steuerung. Das Ziel ist es, einen stabilen, gleichmäßigen Temperaturbereich in der Mitte des Ofens zu erzeugen.

Dies ist der Standard für die meisten Wärmebehandlungsanwendungen, einschließlich Kalzinierung, Sintern und Tempern, bei denen die gesamte Probe auf einer bestimmten Temperatur gehalten werden muss.

Mehrzonenöfen: Präzise Gradienten

Mehrzonenöfen (am häufigsten zwei oder drei Zonen) verfügen über unabhängige Heizelemente und Steuerungen für verschiedene Abschnitte des Rohres.

Dies ermöglicht es Ihnen, ein präzises Temperaturprofil entlang der Länge des Rohres zu erstellen. Diese Fähigkeit ist für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung (CVD), bei der unterschiedliche Temperaturzonen erforderlich sind, um Vorläufer zu verdampfen und Schichten abzuscheiden, nicht verhandelbar.

Die wichtigsten Kompromisse verstehen

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Leistung, Flexibilität und Kosten. Jedes Konstruktionsmerkmal bringt inhärente Kompromisse mit sich.

Flexibilität vs. Temperaturhomogenität

Ein geteilter Tiegelofen bietet maximale Flexibilität beim Probenhandling, kann aber entlang seiner Naht einen geringfügigen Wärmeverlustpunkt einführen, was im Vergleich zu einem massiven Ofen möglicherweise zu einem leichten Abfall der Temperaturhomogenität führt.

Einfachheit vs. Prozesskontrolle

Ein Einzonenofen ist einfach und hervorragend geeignet, um eine einzige homogene Heizzone zu erzeugen. Ein Mehrzonenofen bietet eine hochentwickelte Gradientensteuerung, erhöht jedoch die Komplexität und die Kosten für die Einrichtung und Programmierung des Systems erheblich.

Spezialisierte Funktion: Der Drehrohr-Ofen

Ein Drehrohr-Ofen ist ein hochspezialisierter horizontaler Ofen, der das Prozessrohr langsam rotiert. Diese kontinuierliche Taumelbewegung ist für Anwendungen wie Pulverbeschichtung oder kontinuierliche Synthese konzipiert und stellt sicher, dass jedes Partikel gleichmäßig der Hitze und der Atmosphäre ausgesetzt wird. Es ist kein Allzweckwerkzeug.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihre Wahl sollte ausschließlich von den Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung liegt (Tempern, Kalzinieren): Ein horizontaler massiver Einzonenofen bietet die beste Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf schnellem Probenwechsel oder schnellen Abkühlzyklen liegt: Ein geteilter Tiegelofen ist aufgrund seiner Zugänglichkeit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf chemischer Gasphasenabscheidung (CVD) oder der Erzeugung thermischer Gradienten liegt: Ein Mehrzonenofen ist für die präzise Temperaturprofilsteuerung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Pulverbeschichtung oder kontinuierlicher Verarbeitung liegt: Ein Drehrohr-Ofen ist das Spezialwerkzeug, das für diese genaue Aufgabe entwickelt wurde.

Das Verständnis dieser grundlegenden Konstruktionsprinzipien verwandelt Ihre Wahl von einem Ratespiel in eine strategische Entscheidung, die auf Ihre wissenschaftlichen oder industriellen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Konstruktionsachse | Typ | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Ausrichtung | Horizontal | Probe wird auf einem Boot geladen | Standard-Tempern, Kalzinieren |

| Vertikal | Nutzt die Schwerkraft zum Abschrecken | Kristallwachstum, schmelzflüssige Materialien | |

| Konstruktion | Getrennter Tiegel | Mit Scharnieren für einfachen Zugang | Schnelle Abkühlung, versiegelte Rohranordnungen |

| Massiver Tiegel | Durchgehender Isolierkörper | Hohe Homogenität, wiederholbare Prozesse | |

| Heizzonen | Einzonen | Eine homogene Heizzone | Sintern, allgemeine Wärmebehandlung |

| Mehrzonen | Unabhängige Temperaturregelung | Chemische Gasphasenabscheidung (CVD) | |

| Spezialisiert | Rotierend | Rotiert Rohr zum Taumeln | Kontinuierliche Pulverbeschichtung, Synthese |

Bereit, den perfekten Rohrofen für die Anforderungen Ihres Labors auszuwählen?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten spezialisiert, einschließlich einer kompletten Palette von Rohröfen, die auf Anwendungen wie CVD, Tempern und Materialssynthese zugeschnitten sind. Unsere Experten können Ihnen helfen, die Kompromisse zwischen horizontaler/vertikaler Ausrichtung, geteilter/massiver Konstruktion und Ein-/Mehrzonensteuerung abzuwägen, um sie an Ihre spezifischen thermischen Verarbeitungsanforderungen anzupassen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten – lassen Sie KINTEK Ihr Partner für präzise und zuverlässige Ergebnisse in der Wärmebehandlung sein.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses