Die Hauptnachteile eines Tiegelofens sind seine begrenzte Kapazität für großflächiges Schmelzen, die laufenden Betriebskosten und Ausfallzeiten, die mit dem Tiegelverschleiß verbunden sind, sowie seine relativ geringe Energieeffizienz im Vergleich zu anderen Ofentypen. Diese Faktoren machen ihn ideal für Vielseitigkeit und kleine Chargen, aber weniger geeignet für Umgebungen mit hohem Volumen und kontinuierlicher Produktion.

Obwohl der Tiegelofen für seine Einfachheit und Flexibilität geschätzt wird, bringt sein Kerndesign inhärente Kompromisse mit sich. Seine indirekte Heizmethode und die Abhängigkeit von einem Verbrauchstiegel schaffen Einschränkungen in Bezug auf Größe, Effizienz und langfristige Betriebskosten, die sorgfältig gegen Ihre spezifischen Ziele abgewogen werden müssen.

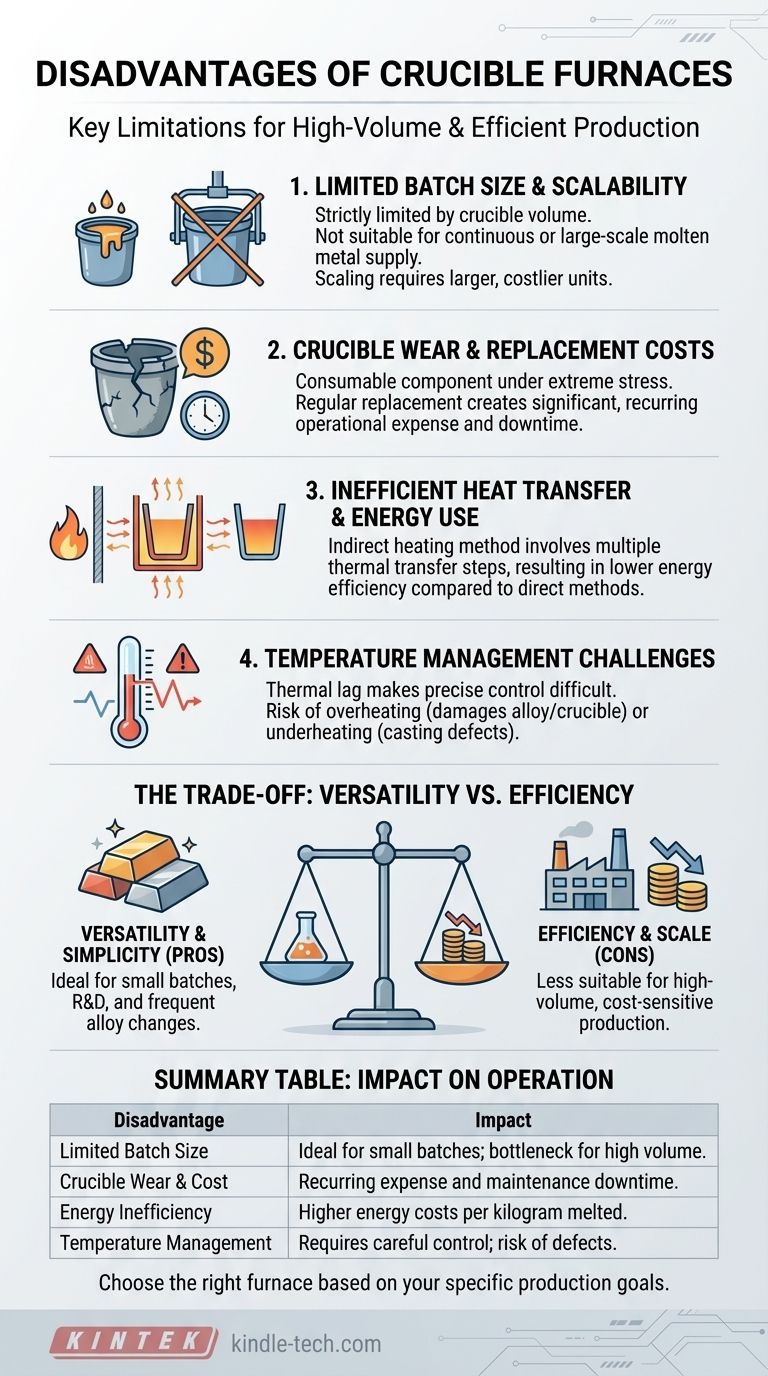

Die grundlegenden Einschränkungen von Tiegelöfen

Ein Tiegelofen funktioniert, indem er einen Behälter (den Tiegel) erhitzt, der dann die Wärme an das Material im Inneren abgibt. Dieses einfache, alte Design ist effektiv, birgt aber mehrere deutliche Nachteile.

Begrenzte Chargengröße und Skalierbarkeit

Tiegelöfen sind grundsätzlich Chargenbetriebsgeräte. Die Menge an Metall, die Sie auf einmal schmelzen können, ist streng durch das Volumen des Tiegels begrenzt.

Obwohl dies perfekt für Labore, Handwerksbetriebe oder kleine Gießereien ist, wird es zu einem erheblichen Engpass für jeden Betrieb, der eine große oder kontinuierliche Versorgung mit geschmolzenem Metall benötigt. Die Steigerung der Produktion ist nicht so einfach wie das längere Betreiben des Ofens; sie erfordert den Kauf größerer, teurerer Öfen und Tiegel.

Tiegelverschleiß und Ersatzkosten

Der Tiegel ist ein Verbrauchsmaterial, kein fester Bestandteil des Ofens. Er wird aus Materialien wie Graphit oder Siliziumkarbid hergestellt und ist extremen thermischen Belastungen und chemischen Angriffen durch geschmolzenes Metall ausgesetzt.

Dieser Verschleiß bedeutet, dass Tiegel regelmäßig ersetzt werden müssen. Dies führt zu erheblichen und wiederkehrenden Betriebskosten. Darüber hinaus kann ein versagender Tiegel katastrophal sein und zu Metallverlust, Ofenschäden und ernsthaften Sicherheitsrisiken führen. Dieser ständige Bedarf an Inspektion und Austausch erhöht die Gesamtbetriebskosten des Ofens.

Ineffiziente Wärmeübertragung und Energieverbrauch

Ein Tiegelofen verwendet indirekte Heizung. Die Energiequelle (Gas oder Elektrizität) heizt die Ofenkammer, die dann die Außenseite des Tiegels heizt, der wiederum das Metall im Inneren heizt.

Jeder Schritt in diesem Wärmeübertragungsprozess ist mit Energieverlusten verbunden. Dies macht Tiegelöfen weniger energieeffizient als direkte Heizmethoden wie Induktionsöfen, bei denen die Energie direkt im Metall selbst induziert wird. Bei Großserienbetrieben führt diese Ineffizienz direkt zu höheren Energiekosten.

Die Notwendigkeit eines sorgfältigen Temperaturmanagements

Die Referenzen weisen auf die Notwendigkeit einer sorgfältigen Temperaturkontrolle hin, aber die Folgen sind kritisch. Das Überhitzen der Schmelze kann wertvolle Legierungselemente verbrennen, die Eigenschaften des Metalls verändern und die Lebensdauer des Tiegels drastisch verkürzen.

Umgekehrt kann Unterhitzen zu einem fehlgeschlagenen Guss oder Gussfehlern führen. Obwohl moderne Steuerungssysteme helfen, kann die thermische Trägheit des Ofens durch indirekte Heizung präzise, schnelle Temperaturanpassungen erschweren, was eine höhere Belastung für den Bediener bedeutet.

Die Kompromisse verstehen: Vielseitigkeit vs. Effizienz

Die Nachteile eines Tiegelofens existieren nicht im Vakuum. Sie sind der direkte Kompromiss für seine Hauptvorteile: Einfachheit und Vielseitigkeit.

Der Wert von Einfachheit und Flexibilität

Die Hauptstärke eines Tiegelofens ist seine Fähigkeit, eine breite Palette verschiedener Legierungen ohne signifikante Kreuzkontamination zu schmelzen. Der Wechsel vom Schmelzen von Aluminium zu Bronze kann so einfach sein wie der Austausch von Tiegeln.

Dies macht sie außergewöhnlich wertvoll für Auftragsgießereien, Forschungs- und Entwicklungslabore sowie Künstler, die häufig zwischen Materialien wechseln müssen. Ihr niedrigerer Anschaffungspreis und ihre einfachere Bedienung machen sie auch für kleinere Benutzer zugänglich.

Wenn Nachteile zu Dealbreakern werden

Die Einschränkungen werden kritisch, wenn sich Ihre betrieblichen Prioritäten von Flexibilität zu Effizienz und Volumen verschieben.

Für eine Produktionsgießerei, die täglich Tonnen von Eisen schmilzt, wären die geringe Chargengröße, die höheren Energiekosten pro Kilogramm und der ständige Tiegelwechsel betrieblich und finanziell nicht tragbar. In diesen Szenarien wird der höhere Anschaffungspreis eines Induktions- oder Lichtbogenofens durch seine überlegene Effizienz und seinen Durchsatz leicht gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung der Geräteeigenschaften mit Ihren betrieblichen Anforderungen. Die Nachteile eines Tiegelofens sind nur dann "Nachteile", wenn sie mit Ihrem Hauptziel kollidieren.

- Wenn Ihr Hauptaugenmerk auf Flexibilität, kleinen Chargen oder Prototypen liegt: Die Vielseitigkeit eines Tiegelofens überwiegt seine Ineffizienzen, was ihn zu einer ausgezeichneten und kostengünstigen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf Großserienproduktion und Energieeffizienz liegt: Die Einschränkungen in Bezug auf die Größe und die Betriebskosten des Tiegelverschleißes machen andere Ofentypen, wie Induktionsöfen, zu einer logischeren langfristigen Investition.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten für ein Startup oder Hobby liegt: Ein Tiegelofen bietet den zugänglichsten Einstieg in das Metallschmelzen, mit dem Verständnis, dass die Betriebskosten pro geschmolzener Metalleinheit höher sein werden.

Letztendlich befähigt Sie das Verständnis dieser Kompromisse, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Nachteil | Auswirkungen auf den Betrieb |

|---|---|

| Begrenzte Chargengröße | Nicht geeignet für hochvolumige, kontinuierliche Produktion; ideal für kleine Chargen. |

| Tiegelverschleiß & Kosten | Regelmäßiger Austausch des Verbrauchstiegels verursacht wiederkehrende Betriebskosten. |

| Energieineffizienz | Indirekte Heizung führt zu höheren Energiekosten pro Kilogramm geschmolzenen Metalls. |

| Temperaturmanagement | Erfordert sorgfältige Kontrolle, um Schäden am Metall oder Tiegel zu vermeiden, was die Komplexität erhöht. |

Die Wahl des richtigen Ofens ist entscheidend für die Effizienz und das Budget Ihres Labors. Die Nachteile eines Tiegelofens unterstreichen die Bedeutung der Abstimmung der Ausrüstung auf Ihre spezifischen Produktionsziele, sei es für Vielseitigkeit bei kleinen Chargen oder für hohen Durchsatz.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt die Anforderungen von Laboren. Unsere Experten können Ihnen helfen, Ihre Metallschmelzanforderungen zu analysieren – von Chargengröße und Materialflexibilität bis hin zu Energiekosten –, um festzustellen, ob ein Tiegelofen die richtige Lösung ist oder ob eine Alternative wie ein Induktionsofen Ihren langfristigen Zielen besser dienen würde.

Optimieren Sie den Schmelzprozess Ihres Labors und kontrollieren Sie die Kosten. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie die richtige Ofenlösung für Ihren Erfolg.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1800℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung