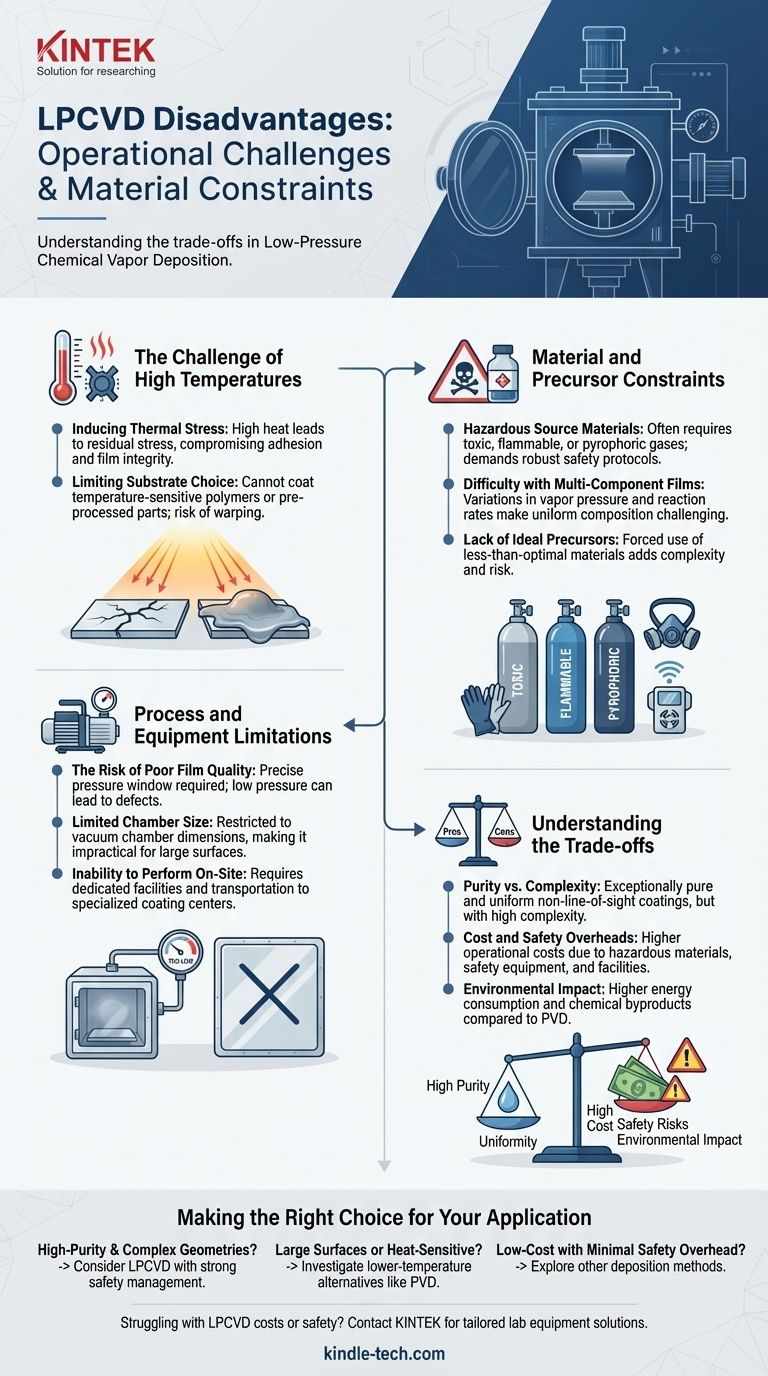

Die Hauptnachteile der chemischen Gasphasenabscheidung bei niedrigem Druck (LPCVD) konzentrieren sich auf ihre betriebliche Komplexität und Materialbeschränkungen. Der Prozess erfordert hohe Temperaturen, die empfindliche Substrate beschädigen können, stützt sich auf Vorläufergase, die oft giftig oder brennbar sind, und stellt Herausforderungen bei der Herstellung gleichmäßiger Mehrkomponentenfilme dar. Darüber hinaus kann eine unpräzise Kontrolle der Prozessparameter wie des Drucks zu schlechter Filmqualität und Defekten führen.

Obwohl die LPCVD für die Herstellung hochreiner und gleichmäßiger Filme geschätzt wird, liegen ihre Hauptnachteile in den hohen Temperaturen, die thermische Spannungen verursachen und die Substratauswahl einschränken, sowie in den inhärenten Sicherheits- und Kostenbelastungen, die mit ihren reaktiven Vorläufergasen verbunden sind.

Die Herausforderung hoher Temperaturen

Eines der bedeutendsten betrieblichen Hindernisse bei jedem CVD-Prozess, einschließlich LPCVD, ist die Anforderung hoher Hitze. Dies führt zu mehreren nachgelagerten Problemen, die bewältigt werden müssen.

Induzierung thermischer Spannungen

Die für die chemischen Reaktionen erforderlichen hohen Temperaturen können zu erheblichen Restspannungen sowohl im abgeschiedenen Film als auch im darunter liegenden Substrat führen. Dieser Unterschied in der Wärmeausdehnung kann die Haftung und mechanische Integrität der Beschichtung beeinträchtigen.

Einschränkung der Substratauswahl

Viele Materialien, insbesondere bestimmte Polymere oder vorbearbeitete Komponenten, halten den hohen Temperaturen der CVD-Kammer nicht stand. Diese Hitze kann zu Verformung, Schmelzen oder anderen Formen thermischer Schäden führen, was die Arten von Substraten, die beschichtet werden können, stark einschränkt.

Material- und Vorläuferbeschränkungen

Die Qualität und Zusammensetzung des Endfilms hängen vollständig von den Ausgangsmaterialien, den sogenannten Vorläufern, ab. Diese Materialien bringen ihre eigenen Herausforderungen mit sich.

Gefährliche Ausgangsmaterialien

LPCVD-Vorläufer sind oft hochgiftige, brennbare oder pyrophore Gase. Dies erfordert eine sorgfältige Handhabung und robuste Sicherheitsprotokolle, einschließlich spezieller Gasschränke, Detektoren und Abluftbehandlungssysteme.

Schwierigkeiten bei Mehrkomponentenfilmen

Die Synthese von Filmen mit mehreren Komponenten ist aufgrund von Unterschieden im Dampfdruck und den Reaktionsgeschwindigkeiten verschiedener Vorläufer schwierig. Dies kann zu einer heterogenen Filmzusammensetzung führen, bei der das gewünschte elementare Verhältnis im Material nicht einheitlich ist.

Fehlen idealer Vorläufer

Für einige Anwendungen existiert einfach kein idealer Vorläufer – einer, der hochflüchtig, ungiftig und stabil ist. Dies zwingt Ingenieure, mit weniger als optimalen Materialien zu arbeiten, was die Komplexität und das Risiko des Prozesses erhöht.

Prozess- und Ausrüstungseinschränkungen

Die physikalische Natur des LPCVD-Prozesses bedingt mehrere praktische Einschränkungen für seine Anwendung und Skalierbarkeit.

Das Risiko schlechter Filmqualität

Obwohl der Prozess „Niederdruck“ genannt wird, gibt es ein präzises Betriebsfenster. Ist der Druck zu niedrig, kann dies den Abscheidungsmechanismus des Films negativ beeinflussen, was zu einer Abnahme der Dichte und der Bildung nadelförmiger Defekte führt.

Begrenzte Kammergröße

Der Prozess muss in einer Vakuumkammer stattfinden, die eine begrenzte Größe hat. Dies macht die Beschichtung sehr großer Flächen schwierig und oft unpraktisch und beschränkt die Anwendung auf kleinere, einzelne Komponenten.

Unmöglichkeit der Durchführung vor Ort

LPCVD ist ein komplexer industrieller Prozess, der eine spezielle Einrichtung erfordert. Er kann nicht vor Ort durchgeführt werden, was bedeutet, dass alle Teile zur Behandlung zu einem spezialisierten Beschichtungszentrum transportiert werden müssen.

Die Abwägungen verstehen

Die Wahl einer Abscheidungstechnologie erfordert einen Abwägungsprozess zwischen ihren Vorteilen und ihren inhärenten Nachteilen. LPCVD bildet da keine Ausnahme.

Reinheit vs. Komplexität

Der Grund, warum man die Nachteile der LPCVD in Kauf nimmt, ist ihre Fähigkeit, außergewöhnlich reine, dichte und gleichmäßige Filme herzustellen. Da es sich um einen Prozess handelt, der nicht auf Sichtlinie arbeitet, kann er Komponenten mit hochkomplexen Formen gleichmäßig beschichten, ein Bereich, in dem andere Methoden versagen.

Kosten- und Sicherheitsaufschläge

Die Verwendung chemisch aktiver und gefährlicher Materialien führt direkt zu höheren Betriebskosten. Es sind erhebliche Investitionen in Schutzausrüstung und Sicherheitssysteme erforderlich, um diese Risiken effektiv zu managen.

Umweltauswirkungen

Im Vergleich zu alternativen Technologien wie der physikalischen Gasphasenabscheidung (PVD) können die chemischen Nebenprodukte und der hohe Energieverbrauch von LPCVD es zu einer weniger umweltfreundlichen Option machen.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob LPCVD geeignet ist, müssen Sie dessen Einschränkungen gegen Ihre primären technischen und geschäftlichen Ziele abwägen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Beschichtungen auf komplexen Geometrien liegt: LPCVD ist ein starker Kandidat, aber Sie müssen bereit sein, die hohen thermischen Belastungen und strengen Sicherheitsprotokolle zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer Flächen oder temperaturempfindlicher Substrate liegt: Die hohen Hitze- und Kammergrößenbeschränkungen von LPCVD machen es ungeeignet; Sie sollten Alternativen mit niedrigerer Temperatur wie PVD in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Produktion mit minimalem Sicherheitsaufwand liegt: Die Komplexität und die inhärenten gefährlichen Materialien von LPCVD legen nahe, dass Sie andere Abscheidungsmethoden erkunden sollten.

Letztendlich ist das Verständnis dieser Nachteile der Schlüssel zur Entscheidung, ob die außergewöhnliche Filmqualität der LPCVD ihre erheblichen betrieblichen Anforderungen rechtfertigt.

Zusammenfassungstabelle:

| Nachteilskategorie | Herausforderungen |

|---|---|

| Hohe Temperaturen | Thermische Spannungen auf Substraten, begrenzte Materialverträglichkeit |

| Material & Vorläufer | Giftige/brennbare Gase, Schwierigkeiten bei Mehrkomponentenfilmen |

| Prozess & Ausrüstung | Präzise Druckkontrolle erforderlich, begrenzte Kammergröße, hohe Betriebskosten |

| Umweltauswirkungen | Höherer Energieverbrauch und chemische Nebenprodukte im Vergleich zu Alternativen wie PVD |

Haben Sie Probleme mit den hohen Kosten oder Sicherheitsbedenken von LPCVD? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre Abscheidungsprobleme. Unsere Experten helfen Ihnen bei der Auswahl sichererer, effizienterer Alternativen oder bei der Optimierung Ihrer aktuellen Einrichtung. Kontaktieren Sie uns noch heute, um die Sicherheit und Leistung Ihres Labors zu verbessern!

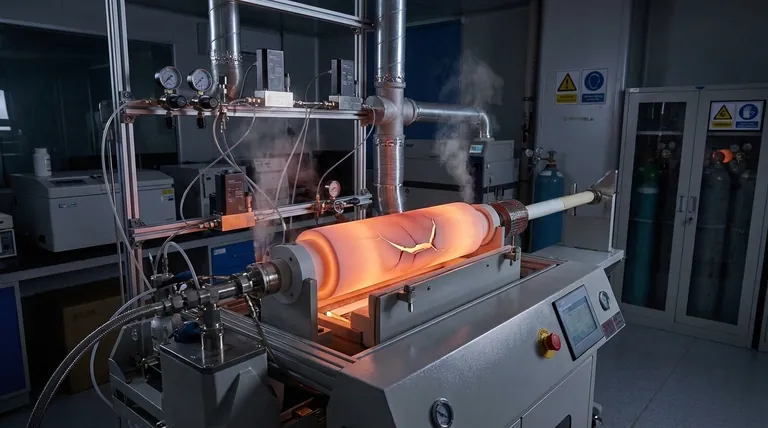

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität