Letztendlich ergeben sich die Nachteile des Nitrierens aus seiner Spezifität und der längeren Bearbeitungszeit im Vergleich zur vielseitigeren Aufkohlungsmethode. Während das Nitrieren hervorragende Ergebnisse bei der Herstellung extrem harter, maßstabiler Oberflächen liefert, ist es auf bestimmte legierte Stähle beschränkt, erreicht eine geringere Einsatzhärtetiefe und kann für viele gängige Anwendungen ein zeitaufwändigerer und kostspieligerer Prozess sein.

Die Wahl zwischen Nitrieren und Aufkohlen ist ein klassischer technischer Kompromiss. Das Nitrieren bietet überlegene Härte und minimale Verformung für spezifische Materialien, während das Aufkohlen eine größere Einsatzhärtetiefe und Flexibilität für eine breitere Palette von niedriglegierten Stählen bietet.

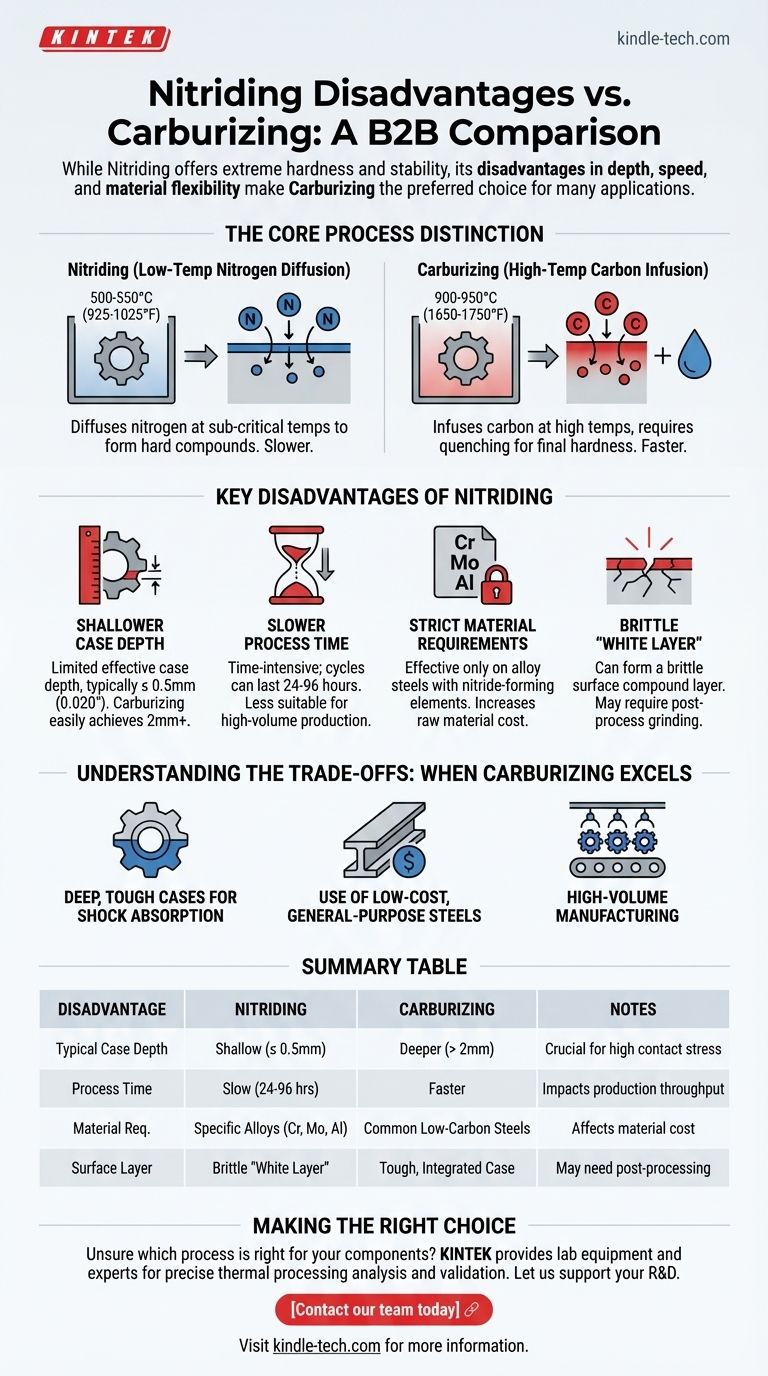

Der grundlegende Prozessunterschied

Um die Nachteile zu verstehen, ist es entscheidend, zunächst den grundlegenden Unterschied in der Funktionsweise dieser beiden Prozesse zu erkennen. Sie sind nicht austauschbar; sie erreichen die Oberflächenhärtung durch völlig unterschiedliche Mechanismen.

Nitrieren: Niedertemperatur-Stickstoffdiffusion

Nitrieren ist ein Diffusionsprozess, der bei unterkritischen Temperaturen (typischerweise 500-550°C oder 925-1025°F) durchgeführt wird. Bei dieser Temperatur diffundieren Stickstoffatome in die Stahloberfläche, wo sie mit spezifischen Legierungselementen reagieren und extrem harte Nitridverbindungen bilden.

Aufkohlen: Hochtemperatur-Kohlenstoffanreicherung

Das Aufkohlen wird bei viel höheren Temperaturen (900-950°C oder 1650-1750°F) durchgeführt. Kohlenstoff wird in die Oberfläche eines niedriglegierten Stahls eingebracht, wodurch eine kohlenstoffreiche "Randschicht" entsteht. Dieses Teil muss dann gehärtet und angelassen werden, um seine endgültige Härte und Eigenschaften zu entwickeln.

Wesentliche Nachteile des Nitrierens

Obwohl seine Niedertemperaturnatur Vorteile bietet, bringt sie im direkten Vergleich mit dem Aufkohlen auch mehrere Einschränkungen mit sich.

Geringere Einsatzhärtetiefe

Der bedeutendste Nachteil ist die begrenzte effektive Einsatzhärtetiefe des Nitrierens. Der Prozess ist von Natur aus langsam, und das Erreichen tiefer Schichten ist oft unpraktisch, typischerweise auf etwa 0,5 mm (0,020") begrenzt.

Das Aufkohlen hingegen kann leicht und wirtschaftlich viel tiefere Schichten erzeugen, oft über 2 mm (0,080"), was für Bauteile unter hoher Kontaktspannung oder solche, die nach der Behandlung eine signifikante Materialentfernung erfordern, unerlässlich ist.

Längere Prozesszeit

Nitrieren ist ein zeitintensiver Prozess. Ein typischer Zyklus kann 24 bis 96 Stunden dauern, um selbst eine bescheidene Einsatzhärtetiefe zu erreichen.

Diese langsame Diffusionsrate macht es weniger geeignet für die Massenproduktion, bei der ein schneller Durchsatz ein primäres Anliegen ist. Aufkohlungszyklen sind im Allgemeinen für eine vergleichbare oder tiefere Schicht viel kürzer.

Strenge Materialanforderungen

Nitrieren ist nur bei Stählen wirksam, die nitridbildende Legierungselemente wie Chrom, Molybdän, Aluminium und Vanadium enthalten. Einfache niedriglegierte Stähle reagieren nicht gut auf den Prozess.

Diese Materialbeschränkung erhöht die Rohmaterialkosten und begrenzt die Anwendung des Nitrierens. Das Aufkohlen funktioniert hervorragend bei gängigen, kostengünstigen niedriglegierten und legierten Stählen.

Potenzial für eine spröde "weiße Schicht"

Der Nitrierprozess kann eine dünne Verbindungsschicht auf der Oberfläche bilden, die als "weiße Schicht" bekannt ist. Obwohl sehr hart, kann diese Schicht extrem spröde sein und muss möglicherweise durch Schleifen entfernt werden, wenn Anwendungen empfindlich auf Rissbildung oder Abplatzungen reagieren.

Die Kontrolle der Bildung dieser Schicht erfordert eine präzise Prozesssteuerung, was die Komplexität und potenzielle Kosten erhöht.

Die Kompromisse verstehen: Wann Aufkohlen überlegen ist

Die Nachteile des Nitrierens verdeutlichen die spezifischen Szenarien, in denen das Aufkohlen die praktischere und effektivere Wahl ist.

Wenn tiefe, zähe Schichten benötigt werden

Das Aufkohlen erzeugt eine kohlenstoffreiche Stahlschicht über einem weichen, duktilen niedriglegierten Kern. Nach dem Abschrecken führt dies zu einem Bauteil mit einer harten, verschleißfesten Oberfläche und einem zähen Kern, der Stoßbelastungen ohne Bruch aufnehmen kann.

Für kostengünstige, universelle Stähle

Die Möglichkeit, kostengünstige, einfache niedriglegierte Stähle zu verwenden, ist ein großer Vorteil des Aufkohlens. Es ermöglicht Ingenieuren, kostengünstige Teile zu entwerfen, die dennoch anspruchsvolle Anforderungen an die Oberflächenhärte erfüllen.

Für die Massenfertigung

Aufgrund seiner schnelleren Zykluszeiten zum Erreichen signifikanter Einsatzhärtetiefen ist das Aufkohlen weitaus besser für die Massenproduktion von Bauteilen wie Zahnrädern, Wellen und Lagern geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Einsatzhärteverfahrens erfordert ein klares Verständnis des Materials Ihres Bauteils, seiner beabsichtigten Funktion und Ihrer Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und extremer Oberflächenhärte bei einem legierten Stahl liegt: Der Niedertemperaturprozess des Nitrierens minimiert Verformungen und ist daher ideal für fertige Teile mit engen Toleranzen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer tiefen, schlagfesten Schicht bei einem kostengünstigen Stahl liegt: Das Aufkohlen ist die definitive, branchenübliche Wahl für seine Vielseitigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf Ermüdungsbeständigkeit und Verschleiß in einer nicht korrosiven Umgebung liegt: Nitrieren bietet hervorragende Verschleiß- und Ermüdungseigenschaften, aber das Material muss speziell für den Prozess ausgewählt werden.

Die Wahl der richtigen Oberflächenbehandlung ist eine kritische Designentscheidung, die auf dem Ausgleich von Leistungsanforderungen mit Material- und Verarbeitungskosten basiert.

Zusammenfassungstabelle:

| Nachteil | Nitrieren | Aufkohlen |

|---|---|---|

| Typische Einsatzhärtetiefe | Gering (≤ 0,5 mm / 0,020") | Tiefer (oft > 2 mm / 0,080") |

| Prozesszeit | Langsam (24-96 Stunden) | Schneller für vergleichbare Tiefe |

| Materialanforderungen | Erfordert spezifische legierte Stähle (z.B. mit Cr, Mo, Al) | Funktioniert mit gängigen, kostengünstigen niedriglegierten Stählen |

| Oberflächenschicht | Kann eine spröde "weiße Schicht" bilden, die nachbearbeitet werden muss | Erzeugt nach dem Abschrecken eine zähe, integrierte Schicht |

Sie sind sich immer noch unsicher, welches Oberflächenhärteverfahren für Ihre Bauteile das richtige ist?

Die Wahl zwischen Nitrieren und Aufkohlen ist eine kritische Entscheidung, die die Leistung, die Kosten und den Produktionszeitplan Ihres Bauteils beeinflusst. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für eine präzise thermische Prozessanalyse erforderlich sind. Unsere Experten können Ihnen helfen, Ihre Materialauswahl zu validieren und Ihre Wärmebehandlungsparameter zu optimieren.

Lassen Sie KINTEK Ihre F&E- und Qualitätskontrollprozesse unterstützen. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anwendungsanforderungen zu besprechen und sicherzustellen, dass Sie die effektivste und effizienteste Oberflächenhärtungsmethode für die Projekte Ihres Labors auswählen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung