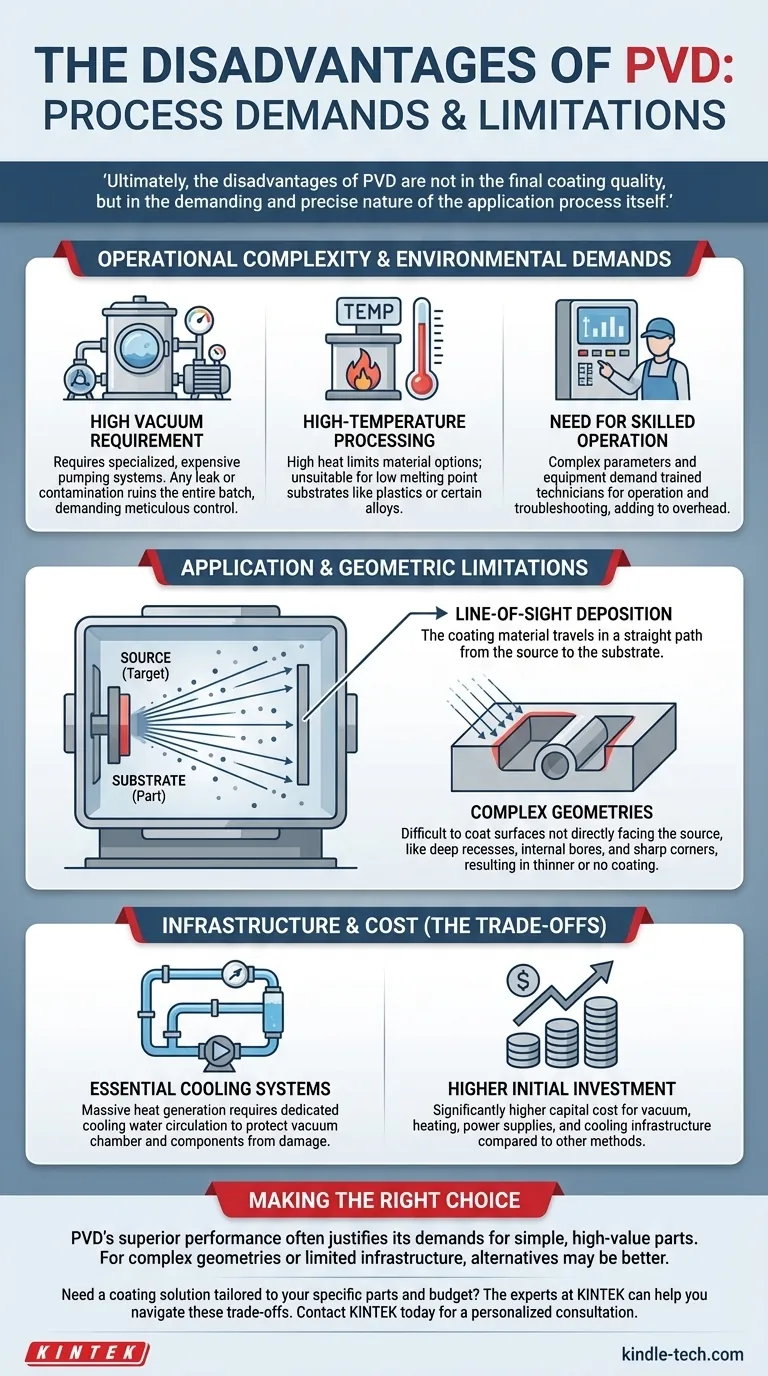

Letztendlich liegen die Nachteile von PVD nicht in der Qualität der Endbeschichtung, sondern in der anspruchsvollen und präzisen Natur des Anwendungsprozesses selbst. Ihre Hauptnachteile beziehen sich auf die betriebliche Komplexität, Infrastrukturanforderungen und inhärente geometrische Einschränkungen, die sie für bestimmte Anwendungen ungeeignet machen.

Der Kernkompromiss bei PVD besteht darin, einen komplexeren und kontrollierteren Herstellungsprozess im Austausch für eine überlegene, hochleistungsfähige Dünnschichtbeschichtung zu akzeptieren. Die größten Herausforderungen sind die Sichtlinienanwendung, hohe Vakuum- und Temperaturanforderungen sowie die erforderliche Infrastruktur.

Betriebliche Komplexität und Umgebungsanforderungen

Der PVD-Prozess erfordert eine streng kontrollierte Umgebung, was zu mehreren betrieblichen Herausforderungen führt, die die Kosten und die Komplexität im Vergleich zu anderen Beschichtungsverfahren erhöhen können.

Hohe Vakuumanforderung

PVD findet in einer Hochvakuumkammer statt. Das Erreichen und Aufrechterhalten dieses Vakuums erfordert spezielle, teure Pumpsysteme und verlängert jede Beschichtungszykluszeit erheblich für das Abpumpen.

Diese Umgebung ist unversöhnlich; jedes Leck oder jede Verunreinigung kann das Vakuum beeinträchtigen und die gesamte Charge ruinieren, was eine akribische Prozesskontrolle erfordert.

Hochtemperaturverarbeitung

Viele PVD-Prozesse laufen bei erhöhten Temperaturen ab, um eine ordnungsgemäße Filmhaftung und -struktur zu gewährleisten. Diese Hochtemperaturumgebung begrenzt die Arten von Materialien, die erfolgreich beschichtet werden können.

Substrate mit niedrigen Schmelzpunkten, wie viele Kunststoffe oder bestimmte Legierungen, können sich verformen oder beschädigt werden, wodurch sie mit diesen PVD-Techniken inkompatibel sind.

Notwendigkeit einer qualifizierten Bedienung

Die Kombination aus Hochvakuum, hohen Temperaturen und präzisen Abscheidungsparametern bedeutet, dass PVD-Anlagen nicht von ungeschultem Personal bedient werden können.

Es erfordert qualifizierte Techniker, die die Ausrüstung verwalten, den Prozess mit hoher Detailgenauigkeit überwachen und auftretende Probleme beheben können, was die Betriebskosten erhöht.

Anwendungs- und geometrische Einschränkungen

Die Physik der PVD-Funktionsweise schafft grundlegende Einschränkungen hinsichtlich der Arten von Formen, die effektiv beschichtet werden können.

Sichtlinienabscheidung

Die Kernbeschränkung der meisten PVD-Prozesse ist, dass sie "Sichtlinien"-basiert sind. Das Beschichtungsmaterial bewegt sich auf einem geraden Weg von der Quelle (dem "Target") zum Substrat.

Herausforderungen bei komplexen Geometrien

Aufgrund dieser Sichtliniennatur ist das Beschichten von Oberflächen, die nicht direkt der Quelle zugewandt sind, äußerst schwierig.

Tiefe Aussparungen, interne Bohrungen, scharfe Ecken und Hinterschneidungen erhalten eine viel dünnere Beschichtung oder gar keine Beschichtung. Obwohl komplexe Teilerotationssysteme dies mindern können, erhöhen sie die Komplexität erheblich und erzielen möglicherweise keine perfekte Gleichmäßigkeit.

Die Kompromisse verstehen: Infrastruktur und Kosten

Die Anforderungen des PVD-Prozesses führen direkt zu erheblichen Infrastruktur- und Investitionsanforderungen, die berücksichtigt werden müssen.

Wesentliche Kühlsysteme

Die im PVD-Prozess involvierte Energie erzeugt eine enorme Wärmemenge. Dies erfordert dedizierte, geschlossene Kühlwasserkreislaufsysteme, um die Vakuumkammer und andere kritische Maschinenkomponenten vor Beschädigungen zu schützen.

Dies ist keine optionale Ergänzung; es ist ein grundlegendes Infrastrukturteil, das installiert und gewartet werden muss, was den Gesamtplatzbedarf und die Kosten des Systems erhöht.

Höhere Anfangsinvestition

Im Vergleich zu Methoden wie Nasslackierung oder Galvanisierung ist die Kapitalinvestition für ein PVD-System deutlich höher. Die Kosten für Vakuumpumpen, Heizelemente, Stromversorgungen, Steuerungssysteme und Kühlinfrastruktur machen es zu einer großen Ausgabe.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hochwertiger Teile mit einfachen Geometrien liegt: Die betrieblichen Anforderungen von PVD sind oft ein gerechtfertigter Kompromiss für die überlegene Härte, Haltbarkeit und Oberfläche.

- Wenn Ihre Teile komplexe Innenflächen oder tiefe, schmale Merkmale aufweisen: Sie müssen sorgfältig prüfen, ob PVD eine ausreichende Abdeckung bieten kann oder ob eine Alternative wie die chemische Gasphasenabscheidung (CVD) oder Galvanisierung erforderlich ist.

- Wenn Sie nur begrenztes Kapital oder eine begrenzte Anlagenausstattung haben: Die hohen Ausrüstungs- und Unterstützungssystemkosten, die mit PVD verbunden sind, können einfachere, weniger anspruchsvolle Beschichtungsmethoden zu einer praktischeren Wahl machen.

Das Verständnis dieser prozessbedingten Nachteile ist der Schlüssel, um die außergewöhnlichen Beschichtungsstärken von PVD für die richtigen Anwendungen zu nutzen.

Zusammenfassungstabelle:

| Nachteilkategorie | Wichtige Herausforderungen |

|---|---|

| Betriebliche Komplexität | Hohe Vakuumanforderungen, Hochtemperaturverarbeitung, Bedarf an qualifizierten Technikern |

| Geometrische Einschränkungen | Sichtlinienabscheidung, schlechte Abdeckung für komplexe Formen, Aussparungen und Innenflächen |

| Infrastruktur & Kosten | Hohe Anfangsinvestition, essentielle Kühlwassersysteme, erhebliche Anlagenanforderungen |

Benötigen Sie eine Beschichtungslösung, die auf Ihre spezifischen Teile und Ihr Budget zugeschnitten ist?

Obwohl PVD eine überlegene Beschichtungsleistung bietet, ist es aufgrund seiner Prozessanforderungen und geometrischen Einschränkungen nicht für jede Anwendung geeignet. Die Experten von KINTEK können Ihnen helfen, diese Kompromisse zu bewältigen.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Beschichtungslösungen. Unser Team kann Ihnen helfen zu bestimmen, ob PVD die richtige Wahl für Ihre hochwertigen Teile ist oder ob eine alternative Methode für Ihre Bedürfnisse effektiver und kostengünstiger wäre.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung. Lassen Sie uns Ihnen helfen, die ideale Beschichtungstechnologie auszuwählen, um die Haltbarkeit, Oberfläche und Leistung zu erreichen, die Ihre Laborarbeit erfordert.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens