Obwohl es sich um eine grundlegende und weit verbreitete Technik handelt, ist die thermische Verdampfung nicht frei von erheblichen Nachteilen. Ihre Hauptnachteile sind hohe Filmpureheitsgrade, die Erzeugung von Filmen geringer Dichte und ein begrenztes Spektrum an kompatiblen Materialien, was sie für Anwendungen ungeeignet macht, die hochreine, dichte Beschichtungen oder die Abscheidung von hochschmelzenden Metallen erfordern.

Der grundlegende Kompromiss der thermischen Verdampfung liegt in ihrer Einfachheit und hohen Abscheidungsrate im Austausch für weniger Kontrolle über die Filmreinheit und strukturelle Qualität. Dies macht sie für einige Anwendungen ideal, aber für andere, bei denen die Materialintegrität von größter Bedeutung ist, ungeeignet.

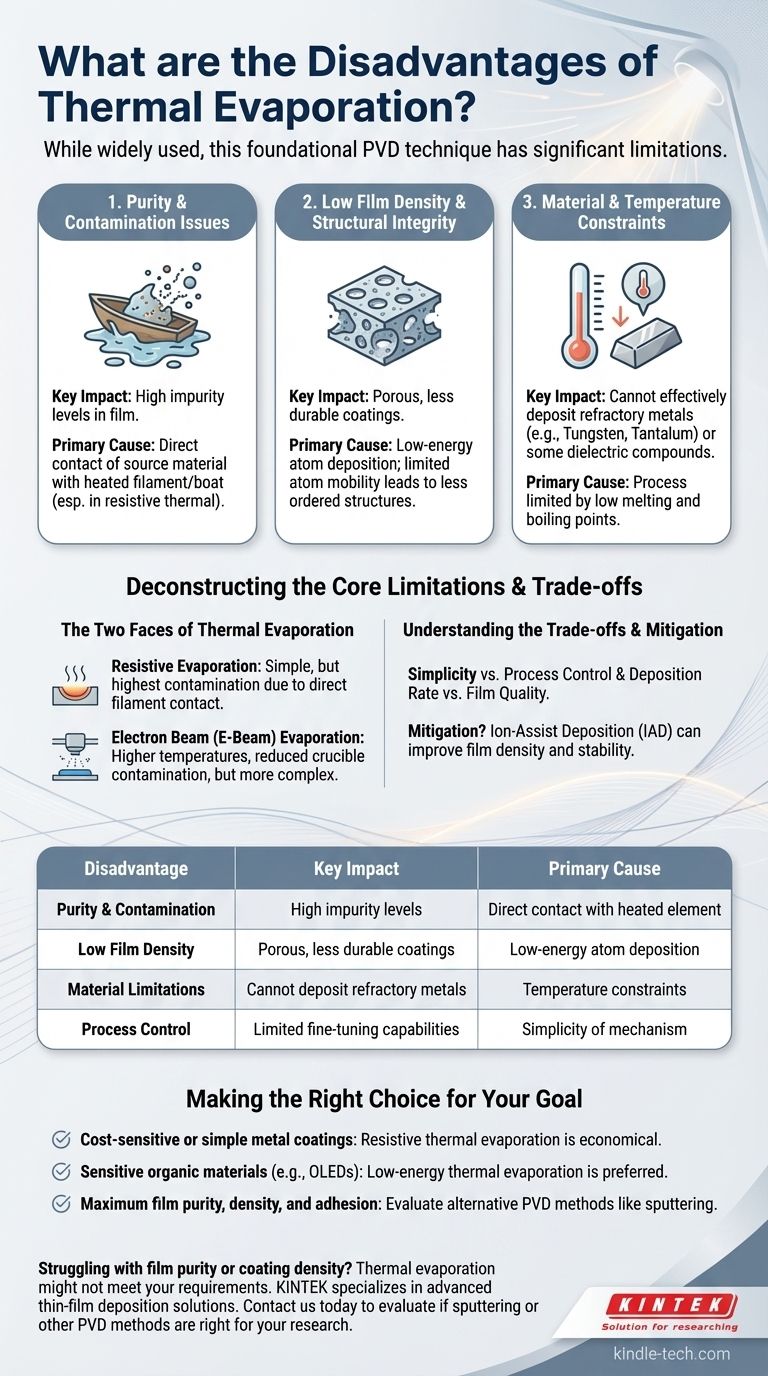

Die Kernbeschränkungen entschlüsselt

Um zu verstehen, ob die thermische Verdampfung für Ihr Projekt geeignet ist, müssen Sie zunächst das „Warum“ hinter ihren Nachteilen verstehen. Diese Probleme sind keine Fehler im Prozess, sondern inhärente Folgen ihres grundlegenden Mechanismus.

Reinheits- und Kontaminationsprobleme

Der bedeutendste Nachteil ist das Potenzial für Kontamination. Bei der resistiven thermischen Verdampfung kommt das Quellmaterial in direkten Kontakt mit einem erhitzten Filament oder „Schiffchen“, das oft aus Wolfram oder Molybdän besteht.

Bei hohen Temperaturen kann das Schiffchenmaterial selbst leicht verdampfen und Verunreinigungen direkt in Ihre Dünnschicht einbringen. Dies macht die thermische Verdampfung zu einer der am wenigsten reinen Methoden unter den Techniken der physikalischen Gasphasenabscheidung (PVD).

Filmdichte und strukturelle Integrität

Atome verlassen das Quellmaterial mit relativ geringer thermischer Energie. Wenn sie auf dem Substrat ankommen, haben sie nur eine begrenzte Beweglichkeit, um sich zu einer dichten, geordneten Kristallstruktur anzuordnen.

Dies führt zu Filmen, die oft porös sind und eine geringere Dichte aufweisen als solche, die durch energiereichere Prozesse wie das Sputtern erzeugt werden. Obwohl dies manchmal durch Techniken wie Ionenunterstützung verbessert werden kann, ist die Basisqualität inhärent niedriger. Die Filme können auch eine mäßige innere Spannung aufweisen.

Material- und Temperaturbeschränkungen

Der Prozess beruht darauf, ein Material so lange zu erhitzen, bis sein Dampfdruck für die Abscheidung hoch genug ist. Dies begrenzt seine Verwendung grundsätzlich auf Materialien mit relativ niedrigen Schmelz- und Siedepunkten.

Hochschmelzende Metalle wie Wolfram, Tantal oder Molybdän, die extrem hohe Temperaturen zum Verdampfen benötigen, sind mit Standard-Thermaldampfung nur sehr schwer oder gar nicht effektiv abzuscheiden. Auch die Verdampfung von dielektrischen Verbindungen kann stöchiometrisch schwierig sein.

Die zwei Gesichter der thermischen Verdampfung

Es ist entscheidend, zwischen den beiden Haupttypen der thermischen Verdampfung zu unterscheiden, da sich ihre Fähigkeiten und Nachteile unterscheiden.

Resistive (Filament-)Verdampfung: Die einfachste Form

Dies ist die klassische, einfachste Methode, bei der Strom durch ein Widerstandsfilament geleitet wird, das das Quellmaterial hält.

Ihr Hauptnachteil ist der direkte Kontakt zwischen der Quelle und dem heißen Filament, der die Hauptquelle der Kontamination darstellt. Es ist auch die am stärksten temperaturbegrenzte der beiden Methoden.

Elektronenstrahl- (E-Beam-)Verdampfung: Ein Schritt nach vorne

Bei dieser Methode wird ein energiereicher Elektronenstrahl magnetisch geführt, um das Quellmaterial direkt in einem Tiegel zu erhitzen. Dies ermöglicht viel höhere Temperaturen und damit die Abscheidung einer größeren Bandbreite von Materialien.

Da nur die Oberflächenschicht des Materials erhitzt wird, wird die Kontamination durch den Tiegel erheblich reduziert, wenn auch nicht beseitigt. E-Beam-Systeme sind jedoch komplexer und teurer als einfache resistive Quellen.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode ist immer ein Abwägen konkurrierender Faktoren. Die Nachteile der thermischen Verdampfung werden deutlich, wenn man sie als Kompromisse betrachtet.

Einfachheit vs. Prozesskontrolle

Die thermische Verdampfung ist mechanisch einfach und relativ kostengünstig in der Implementierung. Das ist ihre größte Stärke. Diese Einfachheit geht jedoch auf Kosten der Feinsteuerung, die komplexere Systeme wie das Magnetronsputtern bieten.

Abscheidungsrate vs. Filmqualität

Die Technik ist in der Lage, sehr hohe Abscheidungsraten zu erzielen, was ein großer Vorteil für die industrielle Fertigung ist, beispielsweise bei der Metallisierung dekorativer Teile oder der Herstellung von OLEDs.

Diese Geschwindigkeit ist jedoch direkt mit der geringeren Energie der Abscheidung verbunden, was zu weniger dichten Filmen führt. Für Anwendungen, bei denen Geschwindigkeit wichtiger ist als die ultimative Filmleistung, ist dies ein akzeptabler Kompromiss.

Können diese Nachteile gemildert werden?

Ja, bis zu einem gewissen Grad. Die Verwendung der ionenunterstützten Abscheidung (IAD) kann den wachsenden Film mit energiereichen Ionen bombardieren, ihn verdichten und seine Dichte und Stabilität verbessern. Darüber hinaus kann eine sorgfältige Verarbeitung der Quellmaterialien, wie z. B. das Vorerhitzen oder die Verwendung hochreiner Ausgangsblöcke, helfen, einige Kontaminationen zu reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, ob die Nachteile der thermischen Verdampfung akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen Anwendungen oder einfachen Metallbeschichtungen liegt: Die resistive thermische Verdampfung ist oft ausreichend und sehr wirtschaftlich für dekorative Beschichtungen oder einfache elektrische Kontakte.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung empfindlicher organischer Materialien liegt: Die thermische Verdampfung mit geringer Energie ist eine führende Wahl für die Herstellung von OLEDs, da energiereichere Prozesse die empfindlichen Moleküle beschädigen können.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit, -dichte und -haftung liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, da die inhärenten Einschränkungen der thermischen Verdampfung wahrscheinlich ein erhebliches Hindernis darstellen.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, die richtige Abscheidungstechnik für Ihr spezifisches Material und Ihre Leistungsziele auszuwählen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Hauptursache |

|---|---|---|

| Reinheit & Kontamination | Hohe Verunreinigungsgrade im Film | Direkter Kontakt mit erhitztem Filament/Schiffchen |

| Geringe Filmdichte | Poröse, weniger haltbare Beschichtungen | Abscheidung von Atomen mit geringer Energie |

| Materialbeschränkungen | Hochschmelzende Metalle können nicht abgeschieden werden | Temperaturbeschränkungen des Verdampfungsprozesses |

| Prozesskontrolle | Begrenzte Feinabstimmungsmöglichkeiten | Einfachheit des Verdampfungsmechanismus |

Haben Sie Probleme mit der Filmreinheit oder der Beschichtungsdichte in Ihrem Labor? Die thermische Verdampfung erfüllt möglicherweise nicht Ihre Anforderungen an die Materialleistung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Dünnschichtabscheidung spezialisiert. Unsere Experten können Ihnen helfen zu beurteilen, ob Sputtern oder andere PVD-Methoden die hochreinen, dichten Beschichtungen liefern würden, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für die Dünnschichtanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen