Im Kern hängt die Steuerung eines Wärmebehandlungsprozesses von der gezielten Beeinflussung von vier grundlegenden Parametern ab. Die wesentlichen steuerbaren Parameter bei jeder Wärmebehandlung sind die Temperatur, die Zeit bei Temperatur, die umgebende Atmosphäre und die Abkühlgeschwindigkeit. Diese vier Variablen wirken zusammen, um die Mikrostruktur eines Materials grundlegend zu verändern, was wiederum seine endgültigen mechanischen Eigenschaften wie Härte, Festigkeit und Verschleißfestigkeit bestimmt.

Das ultimative Ziel ist nicht nur die Steuerung dieser Parameter isoliert, sondern die Beherrschung ihrer Wechselwirkung. Echte Prozesskontrolle bedeutet zu verstehen, wie dieses Zusammenspiel ein Rohmaterial in eine Komponente mit präzisen, wiederholbaren und vorhersagbaren Leistungseigenschaften verwandelt.

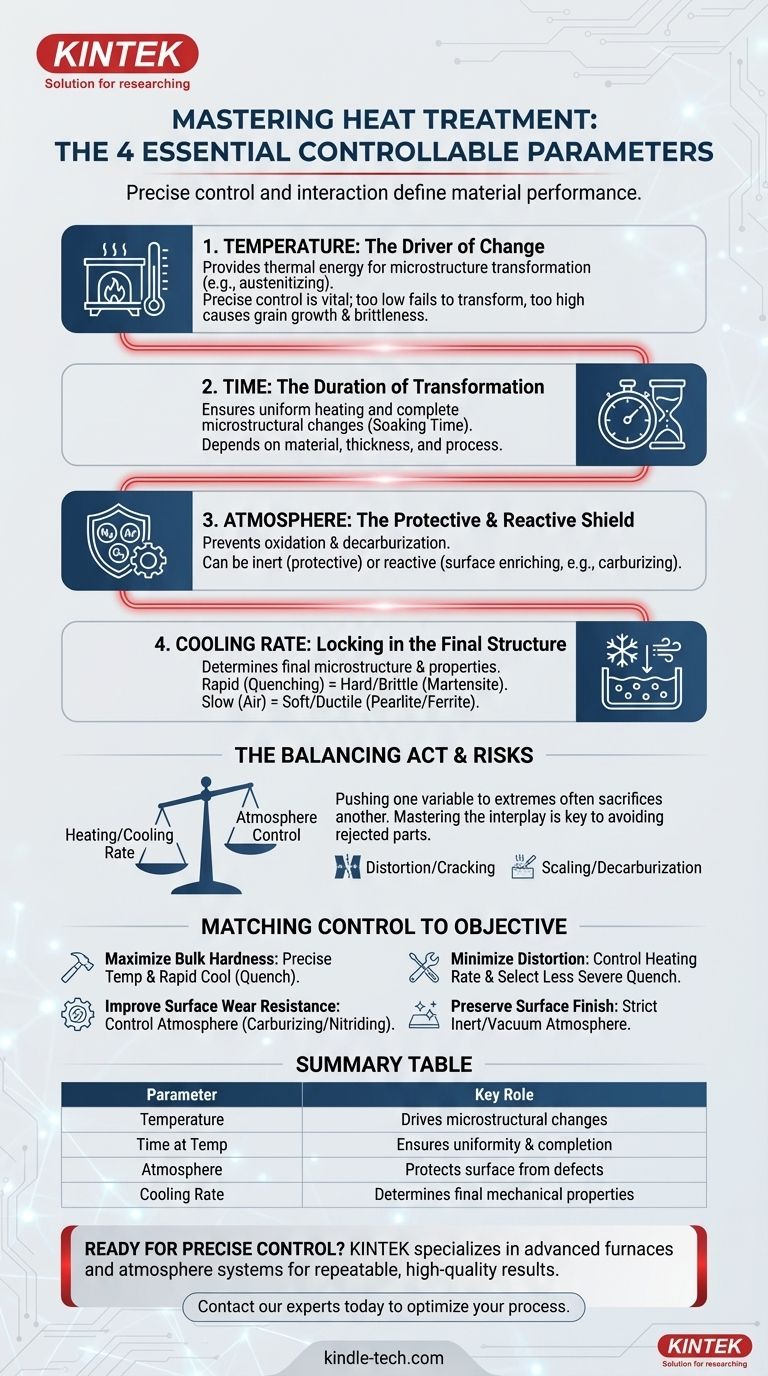

Die vier Säulen der Wärmebehandlungssteuerung

Um ein gewünschtes Ergebnis zu erzielen, müssen Sie über eine unabhängige und präzise Kontrolle jeder der vier Kernvariablen verfügen. Jede spielt eine eigene und entscheidende Rolle bei der endgültigen Umwandlung des Materials.

Temperatur: Der Treiber der Veränderung

Die Temperatur liefert die notwendige thermische Energie, um Veränderungen in der Kristallstruktur (Mikrostruktur) des Materials einzuleiten. Bei Stählen bedeutet dies oft das Erhitzen über eine kritische Umwandlungstemperatur (die Austenitisierungstemperatur), um eine einheitliche Ausgangsstruktur zu erzeugen.

Eine präzise Temperaturkontrolle ist nicht verhandelbar. Ist sie zu niedrig, findet die gewünschte Umwandlung nicht statt; ist sie zu hoch, riskieren Sie unerwünschte Effekte wie Kornwachstum, was das Material spröde machen kann.

Zeit: Die Dauer der Umwandlung

Sobald die Zieltemperatur erreicht ist, wird das Material für eine bestimmte Dauer auf dieser Temperatur gehalten, oft als Haltezeit bezeichnet. Dies stellt zwei Dinge sicher: Die Temperatur wird im gesamten Bauteil gleichmäßig verteilt, und die mikrostrukturellen Umwandlungen haben genügend Zeit, um abzuschließen.

Die erforderliche Zeit hängt stark von der Zusammensetzung des Materials, der Querschnittsdicke des Teils und dem spezifischen durchgeführten Prozess ab.

Atmosphäre: Der schützende und reaktive Schild

Die Atmosphäre im Ofen ist ein kritischer, aber oft übersehener Parameter. Ihre Hauptaufgabe kann entweder schützend oder reaktiv sein. Eine unkontrollierte Atmosphäre (wie offene Luft) führt zu Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff an der Oberfläche), was das Bauteil beschädigt.

Eine steuerbare Atmosphäre, wie in den Referenzen erwähnt, verhindert diese Probleme. Sie kann inert sein (wie Stickstoff oder Argon), um die Oberfläche lediglich zu schützen, oder sie kann eine sorgfältig formulierte Mischung von Gasen sein, die darauf abzielt, die Oberflächenchemie aktiv zu verändern, wie beispielsweise bei Aufkohlungsprozessen, die Kohlenstoff hinzufügen, um die Oberflächenhärte zu erhöhen.

Abkühlgeschwindigkeit: Fixierung der endgültigen Struktur

Die Geschwindigkeit, mit der ein Bauteil von seiner Behandlungstemperatur abgekühlt wird, bestimmt seine endgültige Mikrostruktur und damit seine Eigenschaften. Dies ist vielleicht die dramatischste Phase des Prozesses.

Eine sehr schnelle Abkühlung, bekannt als Abschrecken (in Öl, Wasser oder Polymer), kann das Material in einem harten, spröden Zustand (Martensit) einfrieren. Eine langsame Abkühlung, beispielsweise in stehender Luft, führt zu einer viel weicheren, duktileren Struktur (Perlit oder Ferrit).

Verständnis der Kompromisse und Risiken

Die Steuerung dieser Parameter ist ein Balanceakt. Eine Variable an ihr Äußerstes zu treiben, um eine einzelne Eigenschaft zu maximieren, geht oft auf Kosten einer anderen und birgt erhebliche Risiken.

Das Risiko schlechter Atmosphärenkontrolle

Die Nichtkontrolle der Ofenatmosphäre ist ein direkter Weg zu Ausschussteilen. Unerwünschte Reaktionen mit Luft führen zu Zunderbildung, die die Oberflächengüte und Maßhaltigkeit beeinträchtigt, und zu Entkohlung, die eine weiche Oberflächenschicht erzeugt, welche die Verschleißfestigkeit und Ermüdungsfestigkeit drastisch reduziert.

Die Erzielung einer präzisen Kontrolle des Oberflächenkohlenstoffgehalts ist ein wesentlicher Vorteil der modernen Wärmebehandlung und verbessert direkt die Leistung und Lebensdauer der Komponente.

Der Balanceakt zwischen Erhitzen und Abkühlen

Ein zu schnelles Aufheizen eines Bauteils kann thermische Spannungen verursachen, die zu Verzug oder sogar Rissen führen, noch bevor es in die Abschreckphase gelangt.

Ebenso ist der Abschreckprozess selbst eine Hauptquelle für Risiken. Während eine schnellere Abschreckung eine höhere Härte erzeugt, führt sie auch zu enormen inneren Spannungen, die dazu führen können, dass sich ein Teil verzieht, verformt oder reißt, insbesondere bei komplexen Geometrien.

Abstimmung der Kontrolle auf Ihr Ziel

Ihre Strategie zur Steuerung dieser vier Parameter sollte ausschließlich von Ihrem Endziel für die Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Massenhärte liegt: Sie benötigen eine präzise Temperaturkontrolle über dem kritischen Punkt, gefolgt von einer sorgfältig ausgewählten schnellen Abkühlrate (Abschrecken).

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenverschleißfestigkeit liegt: Sie müssen sich auf die Kontrolle der Ofenatmosphäre für Prozesse wie Aufkohlen oder Nitrieren konzentrieren, um die Oberflächenchemie anzureichern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug liegt: Ihre Kontrolle über die Aufheizrate und, was am wichtigsten ist, die Abkühlrate (oft durch Auswahl eines weniger aggressiven Abschreckmediums) ist von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächengüte liegt: Eine strenge Kontrolle der Ofenatmosphäre zur Schaffung einer inerten oder Vakuumumgebung ist Ihr Schlüssel zur Vermeidung von Oxidation und Entkohlung.

Durch die gezielte Beeinflussung dieser vier Parameter gehen Sie vom bloßen Erhitzen von Metall zur präzisen Konstruktion seiner endgültigen Leistung über.

Zusammenfassungstabelle:

| Parameter | Schlüsselrolle bei der Wärmebehandlung |

|---|---|

| Temperatur | Treibt mikrostrukturelle Veränderungen an; muss präzise sein, um Defekte zu vermeiden. |

| Zeit bei Temperatur | Gewährleistet gleichmäßiges Erhitzen und vollständige Umwandlung. |

| Atmosphäre | Schützt die Oberfläche vor Oxidation und Entkohlung. |

| Abkühlgeschwindigkeit | Bestimmt die endgültige Härte, Festigkeit und Duktilität. |

Bereit für eine präzise Kontrolle Ihrer Wärmebehandlungsprozesse? KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Atmosphärenkontrollsysteme, die genau die Temperatur-, Zeit-, Atmosphären- und Abkühlprofile liefern, die Sie benötigen. Ob Ihr Ziel die Maximierung der Härte, die Verbesserung der Oberflächenverschleißfestigkeit oder die Minimierung von Verzug ist, unsere Ausrüstung gewährleistet wiederholbare, qualitativ hochwertige Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Wärmebehandlung für eine überlegene Materialleistung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess