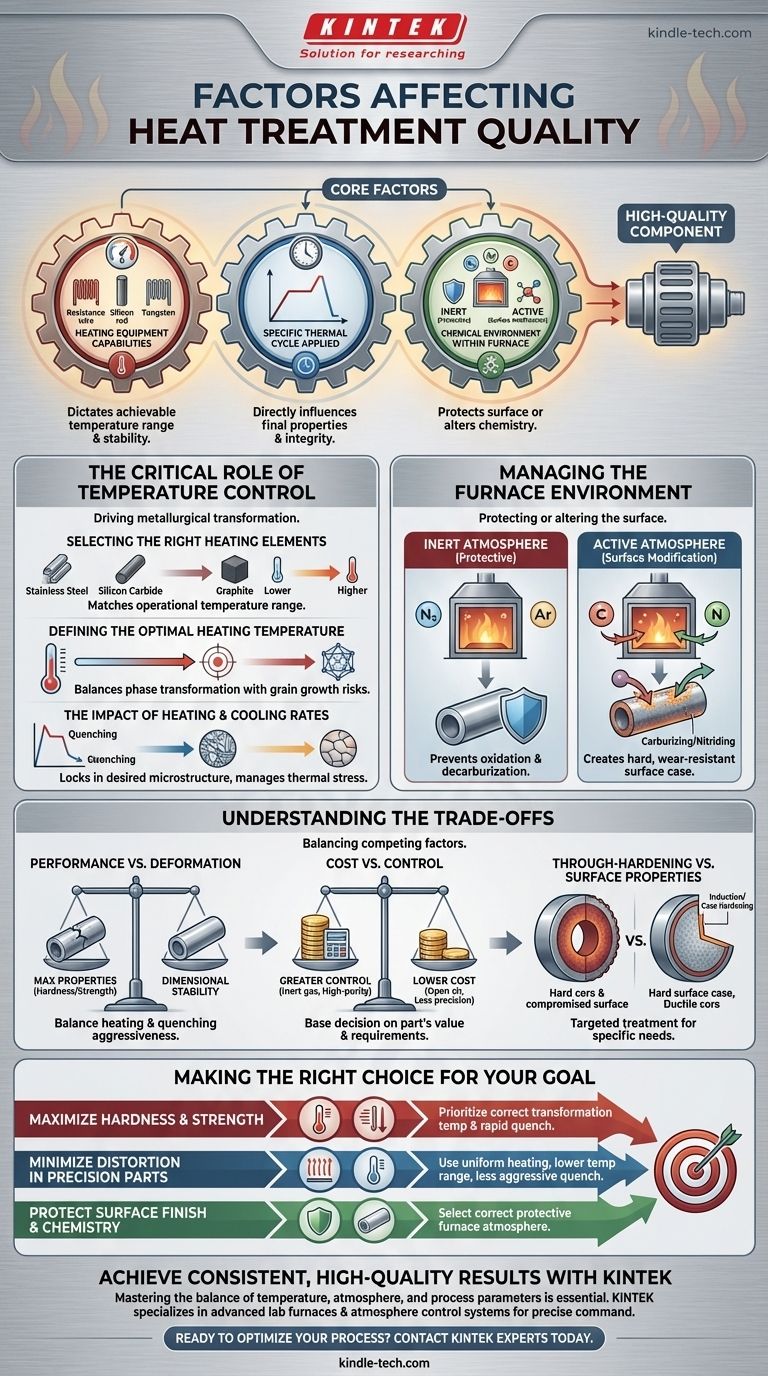

Im Grunde genommen hängt die Erzielung einer hochwertigen Wärmebehandlung von der präzisen Kontrolle von drei grundlegenden Faktoren ab: den Fähigkeiten der Heizanlage, dem spezifischen angewandten thermischen Zyklus und der chemischen Umgebung im Ofen. Die Auswahl der Heizelemente bestimmt den erreichbaren Temperaturbereich, während die genaue Heiztemperatur und die Ofenatmosphäre die endgültigen Eigenschaften und die Integrität des Werkstücks direkt beeinflussen.

Die Qualität eines wärmebehandelten Bauteils wird nicht durch eine einzige Einstellung bestimmt, sondern durch die erfolgreiche Orchestrierung eines vollständigen thermischen und chemischen Systems. Wahre Kontrolle ergibt sich aus dem Verständnis, wie Temperatur, Zeit und Atmosphäre zusammenwirken, um ein Material so zu verändern, dass es seine spezifischen Leistungsanforderungen erfüllt.

Die entscheidende Rolle der Temperaturregelung

Die Temperatur ist der primäre Treiber für metallurgische Umwandlungen. Das Erreichen des gewünschten Ergebnisses erfordert jedoch mehr als nur das Erreichen eines Zielwerts; es erfordert ein tiefes Verständnis der Ausrüstung, der Reaktion des Materials und des gesamten thermischen Profils.

Auswahl der richtigen Heizelemente

Die physische Hardware des Ofens bildet die Grundlage des Prozesses. Die Wahl der Heizelemente bestimmt direkt den Betriebstemperaturbereich und die Stabilität.

Elemente wie Edelstahlrohre und Widerstandsdrähte eignen sich für niedrigere Temperaturbereiche. Für höhere Temperaturen sind Materialien wie Siliziumkarbidstäbe, Siliziummolybdänstäbe oder sogar Graphit und Wolfram erforderlich.

Die Anpassung des Heizelements an die erforderliche Prozesstemperatur stellt sicher, dass der Ofen die Zielwärme zuverlässig erreichen und halten kann, ohne auszufallen, und bietet eine stabile Grundlage für einen wiederholbaren Prozess.

Definition der optimalen Heiztemperatur

Die spezifische Heiztemperatur wird basierend auf den Materialeigenschaften und der gewünschten Endleistung ausgewählt. Es ist ein kritischer Parameter, der die mikrostrukturellen Veränderungen im Metall bestimmt.

Beispielsweise muss diese Temperatur bei Stahl hoch genug sein, um die gewünschte Phasenumwandlung (z. B. Austenitisierung) zu erreichen, aber nicht so hoch, dass sie zu übermäßigem Kornwachstum führt, was das Material spröde machen kann.

Das Ziel ist es, die präzise Temperatur zu finden, die die erforderliche Leistung – wie Härte oder Festigkeit – freisetzt und gleichzeitig negative Nebenwirkungen minimiert.

Der Einfluss von Heiz- und Abkühlraten

Die Qualität der Wärmebehandlung wird auch stark von der Rate der Temperaturänderung beeinflusst. Dies umfasst, wie schnell das Teil erhitzt wird, wie lange es bei der Zieltemperatur gehalten wird (Haltezeit) und, am kritischsten, wie schnell es abgekühlt wird (Abschrecken).

Eine langsame Aufheizrate kann helfen, thermische Spannungen in komplexen Teilen zu reduzieren, während die Haltezeit sicherstellt, dass der gesamte Querschnitt des Teils eine gleichmäßige Temperatur für eine vollständige Umwandlung erreicht. Die Abkühlrate ist oft der kritischste Schritt, da sie die gewünschte Mikrostruktur fixiert.

Verwaltung der Ofenumgebung

Die Atmosphäre im Ofen spielt eine entscheidende Rolle beim Schutz der Oberfläche des Teils oder, in manchen Fällen, bei der gezielten Veränderung seiner Chemie. Diese Umgebung muss bewusst ausgewählt und kontrolliert werden.

Auswahl der korrekten Ofenatmosphäre

Die Ofenatmosphäre kann entweder inert oder aktiv sein. Die Wahl hängt vollständig vom zu behandelnden Material und den Zielen des Prozesses ab.

Eine inerte Atmosphäre, die Gase wie Argon oder Stickstoff verwendet, ist schützend. Ihr Zweck ist es, unerwünschte chemische Reaktionen wie Oxidation (Zunderbildung) oder Entkohlung zu verhindern, die die Oberfläche des Bauteils ruinieren können.

Eine aktive Atmosphäre wird verwendet, um die Oberflächenchemie eines Teils gezielt zu verändern. Prozesse wie das Aufkohlen (Zugabe von Kohlenstoff) oder das Nitrieren (Zugabe von Stickstoff) verwenden reaktive Gase, um eine harte, verschleißfeste Randschicht zu erzeugen.

Verständnis der Kompromisse

Jede Entscheidung zur Wärmebehandlung beinhaltet das Abwägen konkurrierender Faktoren. Das Erkennen dieser Kompromisse ist der Schlüssel, um häufige Fallstricke zu vermeiden und den Prozess für eine bestimmte Anwendung zu optimieren.

Leistung vs. Verformung

Es besteht oft ein direkter Kompromiss zwischen der Erzielung maximaler mechanischer Eigenschaften und der Beibehaltung der Dimensionsstabilität.

Höhere Heiztemperaturen oder aggressiveres Abschrecken können eine überlegene Härte und Festigkeit erzeugen. Dieselben Bedingungen führen jedoch auch zu erheblichen thermischen Spannungen, was das Risiko von Verzug, Verzerrung und Rissbildung erhöht, insbesondere bei komplexen oder dünnwandigen Teilen.

Kosten vs. Kontrolle

Größere Prozesskontrolle geht fast immer mit höheren Kosten einher. Eine inerte Schutzgasatmosphäre hoher Reinheit bietet hervorragenden Schutz vor Oxidation, ist aber teurer als die Verwendung von endothermem Gas oder das einfache Erhitzen in offener Luft.

Die Entscheidung muss auf dem Wert des Teils und seinen Einsatzanforderungen basieren. Eine kritische Luft- und Raumfahrtkomponente rechtfertigt die Kosten eines hochkontrollierten Prozesses, während ein einfaches, nicht kritisches Teil dies möglicherweise nicht tut.

Durchhärtung vs. Oberflächeneigenschaften

Die Ziele für den Kern des Materials können mit den Zielen für seine Oberfläche in Konflikt stehen. Ein aggressives Abschrecken, das erforderlich ist, um den Kern einer großen Komponente vollständig zu härten, kann deren Oberflächengüte oder Maßgenauigkeit beeinträchtigen.

Deshalb wurden Verfahren wie Induktionshärten oder Einsatzhärten entwickelt – sie ermöglichen eine gezielte Behandlung der Oberfläche, ohne das gesamte Teil zu beeinflussen, und bieten eine Lösung für diesen Kompromiss.

Die richtige Wahl für Ihr Ziel treffen

Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, stimmen Sie Ihre Wärmebehandlungsparameter auf das Hauptziel für die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Festigkeit liegt: Priorisieren Sie das Erreichen der korrekten Umwandlungstemperatur und die Anwendung eines ausreichend schnellen Abschreckens, um die gewünschte harte Mikrostruktur zu fixieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei Präzisionsteilen liegt: Verwenden Sie gleichmäßige Heizmethoden, arbeiten Sie am unteren Ende des akzeptablen Temperaturbereichs und wählen Sie ein weniger aggressives Abschreckmedium.

- Wenn Ihr Hauptaugenmerk auf dem Schutz der Oberflächengüte und -chemie liegt: Der kritischste Faktor ist die Auswahl der korrekten schützenden Ofenatmosphäre, um Oxidation und Entkohlung zu verhindern.

Die Beherrschung dieser miteinander verbundenen Faktoren verschafft Ihnen direkte Kontrolle über die endgültige Leistung und Zuverlässigkeit Ihrer Komponenten.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen | Auswirkung auf die Qualität |

|---|---|---|

| Temperaturkontrolle | Art des Heizelements, Zieltemperatur, Heiz-/Abkühlraten | Treiber metallurgischer Umwandlungen; beeinflusst Härte, Festigkeit und Mikrostruktur. |

| Ofenatmosphäre | Inert (schützend) vs. Aktiv (Oberflächenmodifikation) | Verhindert Oxidation/Entkohlung oder ermöglicht Prozesse wie Aufkohlen/Nitrieren. |

| Prozessparameter | Haltezeit, Abschreckmethode, thermischer Zyklus | Bestimmt Gleichmäßigkeit, Dimensionsstabilität und Risiko von Verzug oder Rissbildung. |

| Abstimmung von Material & Ziel | Teilgeometrie, gewünschte Eigenschaften (Kern vs. Oberfläche) | Balanciert Leistungsanforderungen mit Herstellbarkeit und Kosten. |

Erreichen Sie konsistente, qualitativ hochwertige Ergebnisse mit KINTEK

Die Beherrschung des empfindlichen Gleichgewichts zwischen Temperatur, Atmosphäre und Prozessparametern ist für eine erfolgreiche Wärmebehandlung unerlässlich. Ob Ihr Ziel die Maximierung der Härte, die Minimierung von Verzug bei Präzisionsteilen oder der Schutz der Oberflächenintegrität ist, die richtige Ausrüstung ist die Grundlage für Kontrolle und Wiederholbarkeit.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Atmosphärenkontrollsysteme, die Ihnen eine präzise Steuerung über jeden kritischen Faktor ermöglichen. Unsere Lösungen helfen Laborfachleuten und Herstellern, Rätselraten zu eliminieren, Ausschuss zu reduzieren und sicherzustellen, dass jede Komponente ihre genauen Leistungsspezifikationen erfüllt.

Sind Sie bereit, Ihren Wärmebehandlungsprozess zu optimieren?

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen. Lassen Sie uns Ihnen helfen, den perfekten Ofen und die passende Atmosphärenlösung auszuwählen, um überlegene Ergebnisse für Ihre Materialien zu erzielen.

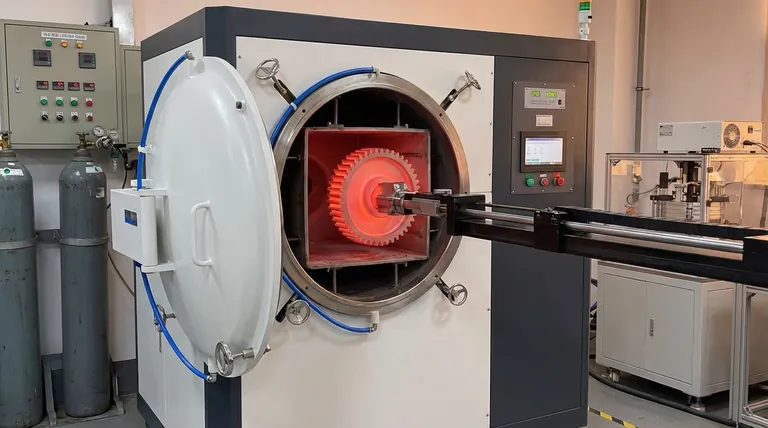

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung