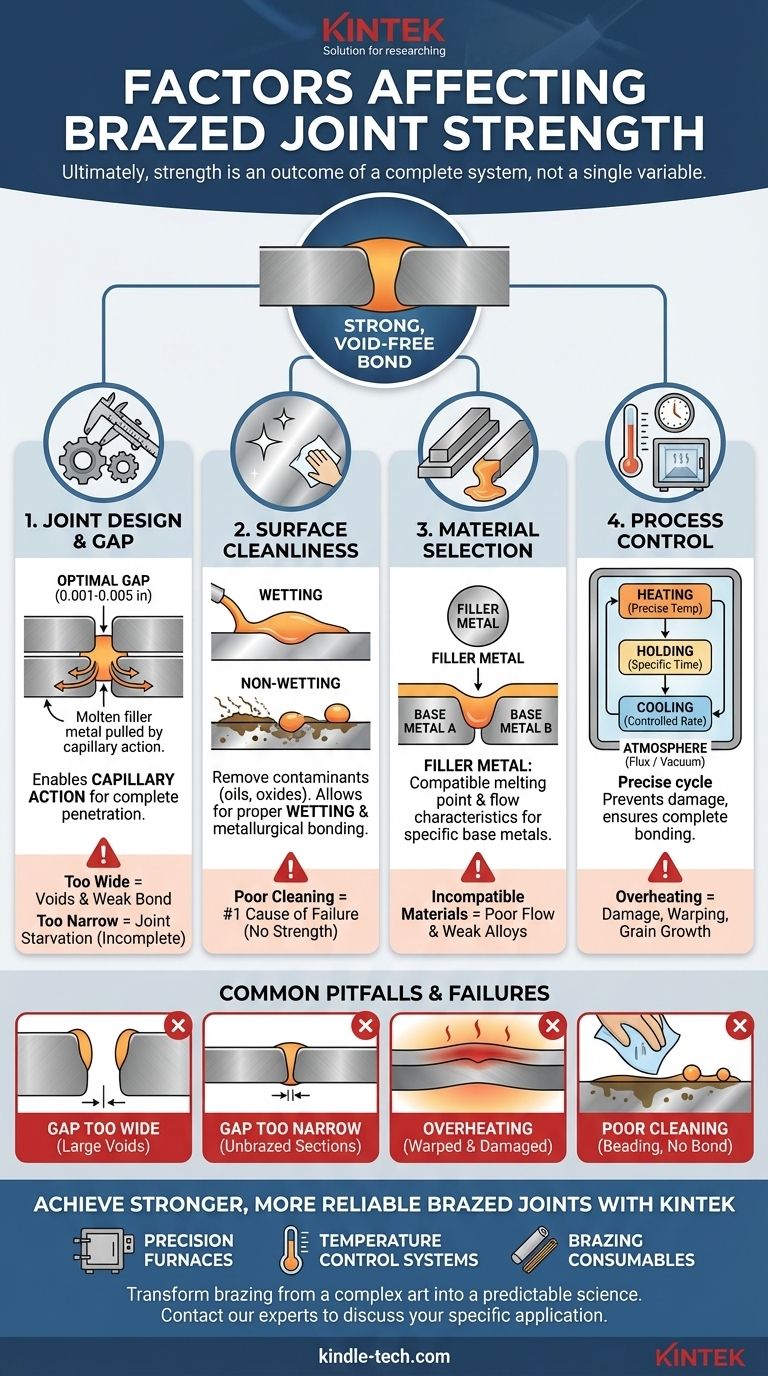

Letztendlich wird die Festigkeit einer Hartlötverbindung durch vier Hauptfaktoren bestimmt: die Konstruktion der Verbindung selbst (insbesondere der Spalt), die Sauberkeit der Oberflächen, die Auswahl des richtigen Lötmaterials und die präzise Steuerung des Erhitzungs- und Abkühlprozesses. Wenn diese Elemente korrekt gehandhabt werden, ist die resultierende Verbindung nicht die Schwachstelle; sie ist stärker als die zu verbindenden Grundwerkstoffe.

Das Kernprinzip des Hartlötens ist, dass die Festigkeit nicht von einer einzigen Variablen herrührt. Sie ist das Ergebnis eines kompletten Systems, bei dem das Verbindungsdesign die Kapillarwirkung ermöglicht, saubere Oberflächen eine metallurgische Bindung erlauben und ein kontrollierter Prozess die Bindung ausführt, ohne die Komponenten zu beschädigen.

Die Grundlage: Verbindungsdesign und Vorbereitung

Ein erfolgreicher Hartlötprozess beginnt lange bevor die Teile erhitzt werden. Die mechanische Konstruktion und Vorbereitung der Verbindung sind die kritischsten Faktoren, die die endgültige Festigkeit beeinflussen.

Die entscheidende Rolle des Verbindungsspalts

Der Raum zwischen den beiden zu verbindenden Oberflächen wird als Verbindungsspalt bezeichnet. Dieser Spalt ist nicht willkürlich; er ist extrem präzise konstruiert.

Seine Hauptfunktion besteht darin, die Kapillarwirkung zu ermöglichen, die das geschmolzene Lötmaterial vollständig in die Verbindung zieht.

Ein optimaler Spalt, typischerweise zwischen 0,001 und 0,005 Zoll (0,025 bis 0,127 mm), stellt sicher, dass das Lötmaterial die gesamte Grenzfläche ausfüllt und eine starke, porenfreie Verbindung entsteht.

Warum Sauberkeit nicht verhandelbar ist

Die Oberflächen der Verbindung müssen makellos sauber sein. Jegliche Verunreinigungen, wie Prozessöle, Fett oder sogar Oberflächenoxide, verhindern ein erfolgreiches Hartlöten.

Diese Verunreinigungen behindern das Benetzen, also die Fähigkeit des geschmolzenen Lötmaterials, sich gleichmäßig und glatt über die Oberflächen der Grundwerkstoffe auszubreiten.

Schlechtes Benetzen führt zu einer schwachen, unvollständigen oder gar keiner Verbindung. Eine ordnungsgemäße Reinigung umfasst oft das Entfetten, gefolgt von einem Prozess zur Entfernung der spezifischen Oxidschicht des Grundwerkstoffs.

Auswahl der richtigen Materialien

Die gewählten Materialien – sowohl die Grundwerkstoffe als auch das Lötmaterial – müssen kompatibel sein und für die Anforderungen der spezifischen Anwendung ausgewählt werden.

Eigenschaften des Lötmaterials

Das Lötmaterial muss einen Schmelzpunkt haben, der niedriger ist als der der zu verbindenden Grundwerkstoffe. Dies stellt sicher, dass die Teile selbst während des Prozesses nicht schmelzen.

Entscheidend ist, dass das Lötmaterial so formuliert ist, dass es auf den von Ihnen verwendeten spezifischen Grundwerkstoffen benetzt und fließt. Unterschiedliche Grundwerkstoffe (wie Stahl, Kupfer oder Aluminium) erfordern unterschiedliche Lötmateriallegierungen.

Kompatibilität der Grundwerkstoffe

Die Grundwerkstoffe selbst beeinflussen den Prozess. Aluminium beispielsweise bildet eine zähe, feuerfeste Oxidschicht, die entfernt oder durch Flussmittel verdrängt werden muss, damit das Hartlöten gelingt.

Die Festigkeit und die thermischen Eigenschaften der Grundwerkstoffe bestimmen auch die maximal zulässige Temperatur und die Aufheizraten, die verwendet werden können, ohne Schäden oder Verformungen zu verursachen.

Beherrschen des Hartlötprozesses

Der Hartlötprozess selbst ist ein sorgfältig kontrollierter thermischer Zyklus. Abweichungen in Zeit, Temperatur oder Atmosphäre können die Verbindung beeinträchtigen.

Präzise Temperaturkontrolle

Die Baugruppe muss gleichmäßig auf die korrekte Hartlötemperatur erhitzt werden, die durch das Lötmaterial bestimmt wird.

Ist die Temperatur zu niedrig, schmilzt das Lötmaterial nicht und fließt nicht. Ist sie zu hoch, kann dies die Grundwerkstoffe beschädigen oder das Lötmaterial zersetzen.

Die Bedeutung von Zeit und Abkühlung

Die Teile müssen für eine bestimmte Haltezeit auf der Hartlötemperatur gehalten werden, damit das Lötmaterial durch die gesamte Verbindung fließen und eine metallurgische Bindung eingehen kann.

Auch die Abkühlrate ist entscheidend. Zu schnelles Abkühlen kann innere Spannungen verursachen und die Verbindung reißen lassen, während zu langsames Abkühlen zu unerwünschten metallurgischen Veränderungen führen kann.

Die Rolle der Atmosphäre (Flussmittel oder Vakuum)

Während des Erhitzens reagieren Metalle schnell mit Sauerstoff und bilden Oxide, die das Benetzen verhindern. Dies muss verhindert werden.

Eine Methode ist die Verwendung eines Flussmittels, einer chemischen Verbindung, die die Verbindung vor Luft schützt und Oxide auflöst. Die andere Methode ist das Hartlöten in einem Vakuumofen, der den Sauerstoff aus der Umgebung vollständig entfernt.

Verständnis der Kompromisse und Fehlerpunkte

Ein perfektes Hartlötergebnis erfordert die Vermeidung gängiger Fallstricke im Zusammenhang mit den Grundprinzipien.

Wenn der Verbindungsspalt zu groß ist

Ist der Spalt zu groß, ist die Kapillarwirkung schwach oder nicht vorhanden. Das Lötmaterial füllt die Verbindung nicht vollständig aus, was zu großen Lufteinschlüssen und einer dramatisch schwächeren Verbindung führt, die nur von der geringen intrinsischen Festigkeit der Lötlegierung abhängt.

Wenn der Verbindungsspalt zu eng ist

Ist der Spalt zu eng, kann das Lötmaterial überhaupt nicht in die Verbindung fließen. Diese „Verbindungsunterversorgung“ führt zu einer unvollständigen, unzuverlässigen Verbindung mit großen ungelöteten Abschnitten.

Die Gefahr des Überhitzens

Das Überschreiten der empfohlenen Temperatur kann die Teile verziehen, die Grundwerkstoffe durch Kornwachstum schwächen oder sie sogar zum Schmelzen bringen. Dies führt zu irreversiblen Schäden an der gesamten Baugruppe, nicht nur an der Verbindung.

Die Folge schlechter Reinigung

Dies ist die häufigste Ursache für Hartlötfehler. Wenn die Oberfläche nicht sauber ist, perlt das Lötmaterial ab wie Wasser auf einem gewachsten Auto, anstatt sich auszubreiten. Dies erzeugt eine Verbindung, die zwar vollständig aussieht, aber fast keine mechanische Festigkeit besitzt.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Hartlötverbindung zu erzielen, müssen Sie den Prozess ganzheitlich betrachten, bei dem Design, Vorbereitung und Prozesskontrolle gleichermaßen wichtig sind.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Wiederholbarkeit liegt: Ihre Priorität müssen strenge, dokumentierte Reinigungsprotokolle und eine präzise Kontrolle über den Zeit-Temperatur-Zyklus sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Konzentrieren Sie sich auf die Konstruktion der richtigen Verbindungsgeometrie, insbesondere auf einen optimalen und konsistenten Verbindungsspalt.

- Wenn Sie Hartlötfehler beheben: Beginnen Sie Ihre Untersuchung immer mit der Prüfung der Verbindung auf Anzeichen schlechter Reinigung (Nichtbenetzung) und der Messung des Verbindungsspalts der fehlerhaften Komponenten.

Die Beherrschung dieser miteinander verbundenen Faktoren verwandelt das Hartlöten von einer komplexen Kunst in eine zuverlässige und vorhersagbare Ingenieurwissenschaft.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Auswirkung auf die Festigkeit |

|---|---|---|

| Verbindungsdesign & Spalt | Optimaler Spalt (0,001-0,005 Zoll) für Kapillarwirkung | Ermöglicht vollständige Penetration des Lötmaterials und porenfreie Verbindung |

| Oberflächensauberkeit | Entfernung von Ölen, Fett und Oxiden | Ermöglicht ordnungsgemäßes Benetzen und metallurgische Bindung |

| Auswahl des Lötmaterials | Kompatibilität mit Grundwerkstoffen und korrekter Schmelzpunkt | Gewährleistet Fluss und Bildung einer starken metallurgischen Bindung |

| Prozesskontrolle | Präzise Temperatur, Zeit und Atmosphäre (Flussmittel/Vakuum) | Verhindert Schäden am Grundwerkstoff und gewährleistet vollständige Verbindung |

Erzielen Sie stärkere, zuverlässigere Hartlötverbindungen mit KINTEK.

Ob Sie neue Produkte entwickeln oder bestehende Prozesse optimieren – die richtige Ausrüstung und die richtigen Verbrauchsmaterialien sind entscheidend für die Kontrolle der vier Schlüsselfaktoren der Hartlötfestigkeit. KINTEK ist spezialisiert auf Präzisionslaboreinrichtungen, Temperaturregelsysteme und Hartlötverbrauchsmaterialien, die die Wiederholbarkeit und Leistung bieten, die Ihr Labor benötigt.

Lassen Sie uns Ihnen helfen, das Hartlöten von einer komplexen Kunst in eine vorhersehbare Wissenschaft zu verwandeln. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren