Im Kern ist ein Drehrohrofen eine hochentwickelte thermische Verarbeitungsmaschine, die sich durch ihre rotierende zylindrische Schale, präzise Temperaturregelung und anpassbares Design auszeichnet. Zu ihren Hauptmerkmalen gehören eine 360°-Heizungsplatzierung für eine gleichmäßige Wärmeübertragung, fortschrittliche Dichtungsmechanismen, die eine luftdichte Umgebung gewährleisten, und die Möglichkeit, Wärmemuster und Komponenten an das spezifische zu verarbeitende Material anzupassen.

Ein Drehrohrofen ist nicht nur ein Ofen; er ist ein dynamischer Reaktor. Sein entscheidendes Merkmal ist die Verwendung von Rotation und Neigung, um Materialien kontinuierlich durch eine streng kontrollierte thermische Umgebung zu mischen und zu bewegen, was ihn für Prozesse, die eine gleichmäßige Wärmebehandlung bei hohen Temperaturen erfordern, unverzichtbar macht.

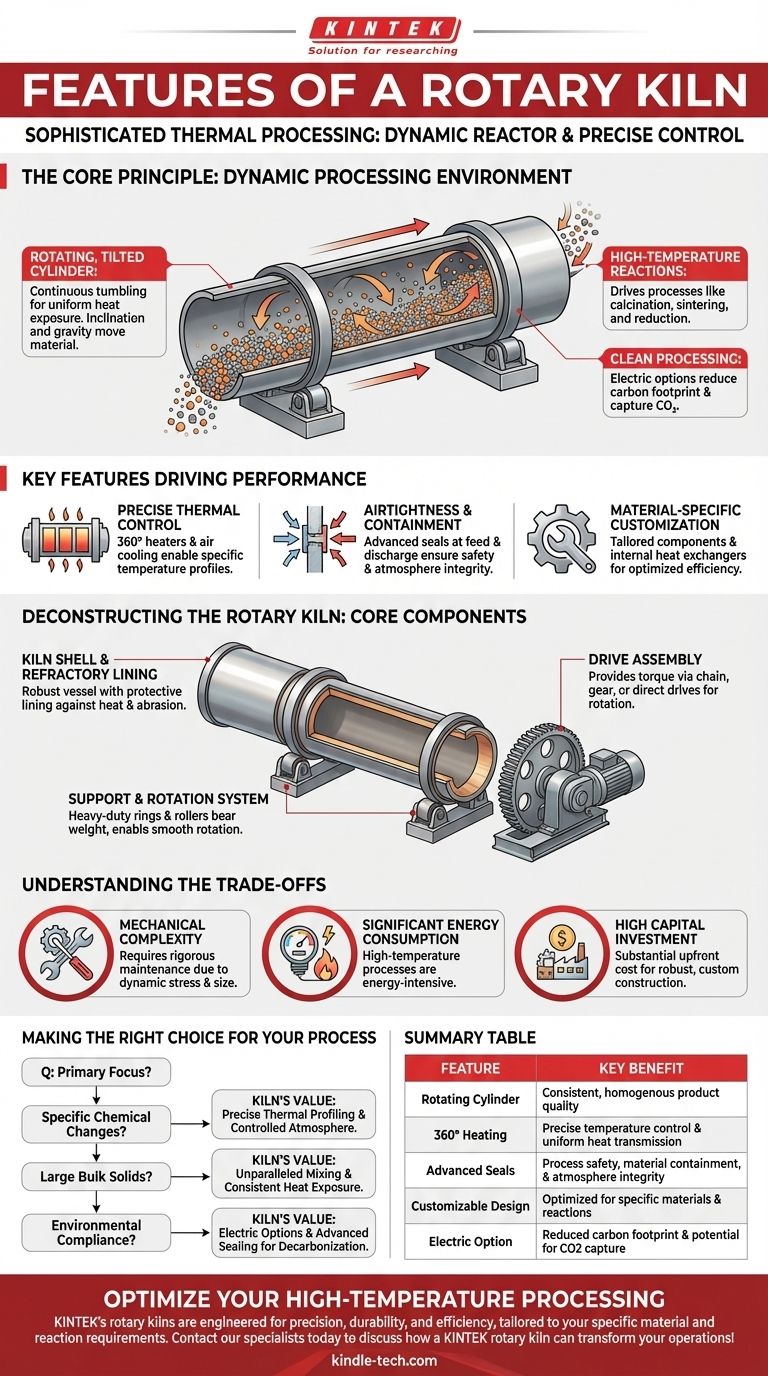

Das Kernprinzip: Eine dynamische Verarbeitungsumgebung

Die Effektivität eines Drehrohrofens beruht auf seinem grundlegenden Design: einem langen, zylindrischen Behälter, der leicht geneigt ist und sich um seine Achse dreht. Dieses einfache mechanische Konzept schafft ein leistungsstarkes und hochgradig steuerbares System zur Materialumwandlung.

Der rotierende, geneigte Zylinder

Die Ofenschale ist das Herzstück des Systems. Ihre langsame Rotation wälzt das Material im Inneren kontinuierlich um und sorgt dafür, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist. Diese Taumelbewegung ist entscheidend für die Erzielung eines konsistenten und homogenen Endprodukts.

Die leichte Neigung des Zylinders nutzt die Schwerkraft, um Material vom Zuführende zum Austragsende mit einer kontrollierten Geschwindigkeit zu bewegen und so einen kontinuierlichen Prozess zu gewährleisten.

Antrieb von Hochtemperaturreaktionen

Drehrohröfen sind darauf ausgelegt, die hohen Betttemperaturen zu erreichen, die für spezifische chemische Reaktionen erforderlich sind. Sie werden für anspruchsvolle Prozesse wie Kalzinierung, Sintern, Reduktion und organische Verbrennung eingesetzt, die bei extremer Hitze kinetisch oder thermodynamisch begünstigt sind.

Saubere Verarbeitungsalternativen

Moderne elektrische Drehrohröfen bieten eine saubere und effiziente Alternative zu herkömmlichen fossil befeuerten Anlagen. Diese Funktion ermöglicht es Industrien, ihren CO2-Fußabdruck zu reduzieren und sogar CO2 zur Wiederverwendung oder zum Verkauf abzuscheiden, wodurch industrielle Prozesse mit Umweltzielen in Einklang gebracht werden.

Leistungsbestimmende Hauptmerkmale

Während der rotierende Zylinder das Kernkonzept ist, sind mehrere andere Merkmale für die Leistung, Sicherheit und Effizienz eines Drehrohrofens entscheidend.

Präzise thermische Kontrolle

Die Fähigkeit, ein spezifisches Wärmemuster entlang der Länge des Ofens zu etablieren, ist ein primäres Merkmal. Dies wird oft durch strategisch platzierte 360°-Heizungen und integrierte Luftkühlmechanismen erreicht, die es den Bedienern ermöglichen, das exakte Temperaturprofil zu erzeugen, das ein Produkt für seine Umwandlung benötigt.

Luftdichtheit und Eindämmung

An beiden Enden des Ofens, am Zuführ- und am Austragsende, sind wirksame Dichtungen angebracht. Diese Dichtungen sind entscheidend, um das Verstreuen von Rohmaterialien zu verhindern, die Prozesssicherheit zu gewährleisten und die Integrität der internen Atmosphäre aufrechtzuerhalten, die oft für spezifische chemische Reaktionen kritisch ist.

Materialspezifische Anpassung

Drehrohröfen sind keine Einheitslösung. Schlüsselkomponenten werden basierend auf dem zu verarbeitenden Material angepasst. Dies kann Optionen zur Unterdrückung von Metallkontaminationen von den Innenflächen des Ofens oder die Zugabe interner Wärmetauscher zur Verbesserung der thermischen Effizienz umfassen.

Den Drehrohrofen dekonstruieren: Kernkomponenten

Ein Drehrohrofen ist ein System robuster Komponenten, die im Zusammenspiel das Hauptgefäß tragen und betreiben.

Die Ofenschale und die feuerfeste Auskleidung

Die Schale ist der zylindrische Hauptkörper, oft an den Enden konisch zulaufend, der erheblichen Torsions- und Biegebeanspruchungen standhalten muss. Im Inneren schützt eine feuerfeste Auskleidung die Stahlschale vor extremen Temperaturen und Abrieb.

Das Stütz- und Rotationssystem

Hochbelastbare Stützringe, auch als Laufringe bekannt, sind an der Schale befestigt. Diese Ringe ruhen auf Tragrollen, die das gesamte Gewicht des Ofens tragen und seine reibungslose Rotation ermöglichen. Axialrollen verhindern, dass der Ofen aufgrund seiner Neigung bergab rutscht.

Der Antriebsstrang

Diese Baugruppe liefert das Drehmoment, das zum Drehen der massiven Ofenschale erforderlich ist. Gängige Typen sind Ketten- und Kettenradantriebe, Getriebeantriebe und Direktantriebssysteme, die jeweils basierend auf dem Umfang und den Anforderungen des Betriebs ausgewählt werden.

Die Kompromisse verstehen

Obwohl leistungsstark, bringen Drehrohröfen inhärente Komplexitäten mit sich, die sorgfältiger Überlegung bedürfen.

Mechanische Komplexität und Wartung

Ein Drehrohrofen ist ein großes, schweres und dynamisches Gerät. Die ständige Rotation und thermische Belastung von Komponenten wie Schale, Stützsystemen und Antriebsstrang erfordert einen strengen und proaktiven Wartungsplan, um Zuverlässigkeit und Sicherheit zu gewährleisten.

Erheblicher Energieverbrauch

Das Erreichen und Aufrechterhalten der hohen Temperaturen, die für Prozesse wie die Kalzinierung erforderlich sind, ist extrem energieintensiv. Ob mit fossilen Brennstoffen oder Strom betrieben, die mit der Energie verbundenen Betriebskosten sind ein primärer Faktor in jeder Wirtschaftlichkeitsanalyse.

Hohe Kapitalinvestition

Die robuste Konstruktion, spezialisierten Komponenten und prozessspezifische Anpassungen machen Drehrohröfen zu einer erheblichen Kapitalinvestition. Die anfänglichen Engineering- und Herstellungskosten sind beträchtlich und spiegeln die Komplexität und lange Lebensdauer des Systems wider.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Drehrohrofens hängt vollständig von der spezifischen Umwandlung ab, die Ihr Material durchlaufen muss.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer chemischer Veränderungen (Kalzinierung, Reduktion) liegt: Die präzise thermische Profilierung und kontrollierte Atmosphäre des Ofens sind seine wertvollsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung großer Mengen Schüttgüter liegt: Die durch den rotierenden Zylinder erzeugte Taumelbewegung gewährleistet eine unvergleichliche Mischung und gleichmäßige Wärmeeinwirkung.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Prozesssauberkeit liegt: Ein elektrischer Drehrohrofen mit fortschrittlicher Abdichtung bietet einen Weg zur Dekarbonisierung und verhindert Kreuzkontaminationen.

Letztendlich ist ein Drehrohrofen die definitive Wahl, wenn Sie Wärme, Mischung und kontrollierte Verweilzeit kombinieren müssen, um die Natur eines Materials grundlegend zu verändern.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Rotierender Zylinder | Wälzt Material für gleichmäßige Exposition um | Konsistente, homogene Produktqualität |

| 360°-Beheizung | Heizungen um die Ofenschale herum platziert | Präzise Temperaturregelung und gleichmäßige Wärmeübertragung |

| Fortschrittliche Dichtungen | Luftdichte Mechanismen an Zuführ- und Austragsenden | Prozesssicherheit, Materialeindämmung und Atmosphäreintegrität |

| Anpassbares Design | Maßgeschneiderte Komponenten und Wärmemuster | Optimiert für spezifische Materialien und Reaktionen (z.B. Kalzinierung, Reduktion) |

| Elektrische Option | Saubere Alternative zu fossilen Brennstoffen | Reduzierter CO2-Fußabdruck und Potenzial zur CO2-Abscheidung |

Bereit, Ihre Hochtemperaturverarbeitung zu optimieren? Die Drehrohröfen von KINTEK sind auf Präzision, Langlebigkeit und Effizienz ausgelegt und auf Ihre spezifischen Material- und Reaktionsanforderungen zugeschnitten. Egal, ob Sie eine gleichmäßige Kalzinierung, Sinterung oder eine sauberere elektrische Lösung benötigen, unser Fachwissen stellt sicher, dass Ihr Prozess Spitzenleistungen erzielt. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie ein KINTEK-Drehrohrofen Ihre Abläufe transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt