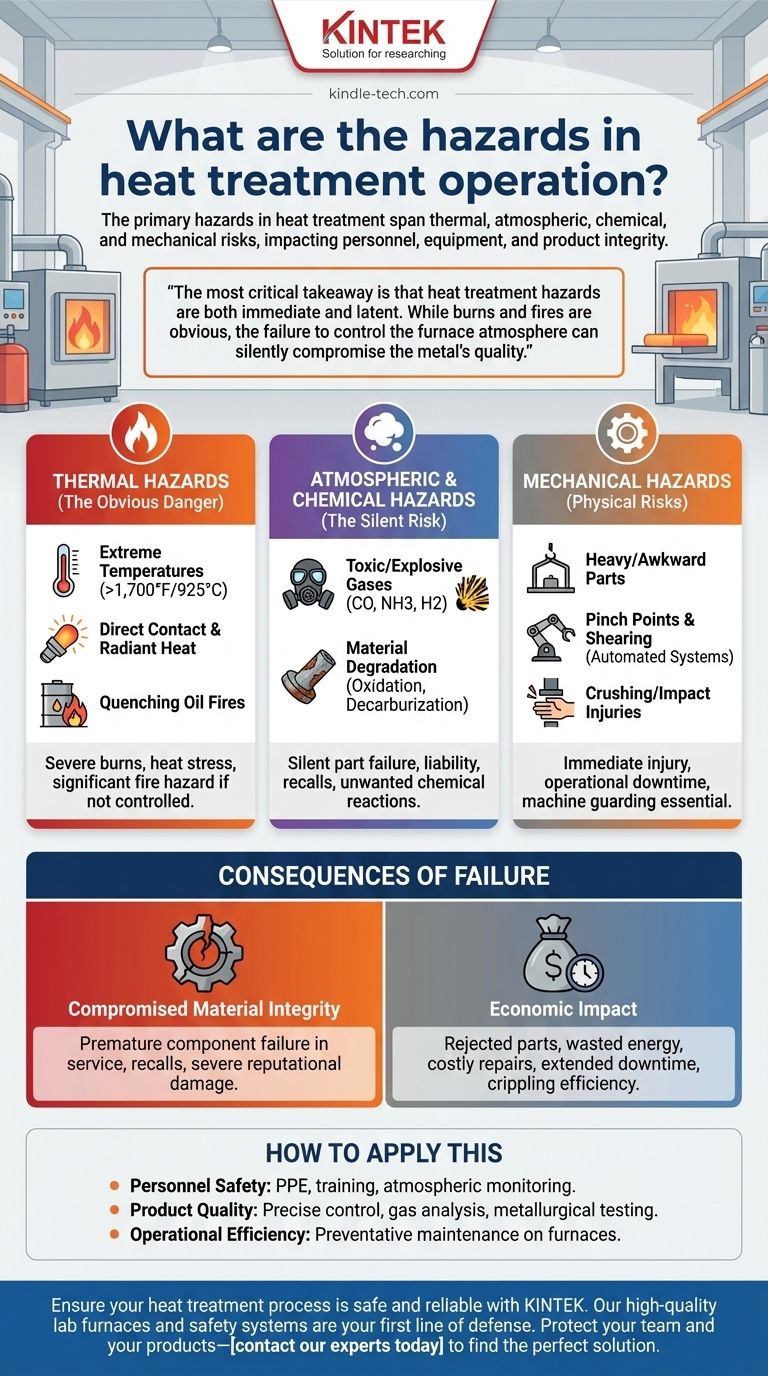

Die primären Gefahren bei der Wärmebehandlung gehen weit über einfache hohe Temperaturen hinaus. Sie umfassen eine Reihe von thermischen, atmosphärischen, chemischen und mechanischen Risiken, die Personal, Ausrüstung und die Integrität des Endprodukts beeinträchtigen können. Ein nicht ordnungsgemäß kontrollierter Prozess birgt nicht nur unmittelbare Sicherheitsbedrohungen, sondern kann auch unsichtbare Materialfehler verursachen, die später zu katastrophalen Ausfällen führen.

Die wichtigste Erkenntnis ist, dass Gefahren bei der Wärmebehandlung sowohl unmittelbar als auch latent sind. Während Verbrennungen und Brände offensichtliche Risiken darstellen, kann die unpräzise Kontrolle der Ofenatmosphäre lautlos die Qualität des Metalls beeinträchtigen, was zu Schäden an der Ausrüstung, finanziellen Verlusten und gefährlichen Produktfehlern führen kann.

Die primären Gefahrenkategorien

Um Risiken effektiv zu managen, müssen Sie die unterschiedlichen Gefahrenkategorien verstehen, die den Wärmebehandlungsvorgängen innewohnen. Jede Kategorie stellt eine einzigartige Reihe von Herausforderungen dar und erfordert spezifische Minderungsstrategien.

Thermische Gefahren (Die offensichtliche Gefahr)

Das offensichtlichste Risiko geht von den extremen Temperaturen aus. Öfen arbeiten oft bei Temperaturen über 1.700 °F (925 °C).

Quellen thermischer Gefahren sind der direkte Kontakt mit heißen Teilen, dem Ofeninneren oder Vorrichtungen. Auch Strahlungswärme vom Ofen kann schwere Verbrennungen und Hitzestress verursachen, selbst ohne direkten Kontakt.

Darüber hinaus stellt die Verwendung brennbarer Abschrecköle ein erhebliches Brandrisiko dar, wenn sie nicht unter strengen Temperatur- und Atmosphärenkontrollen gehandhabt und gewartet werden.

Atmosphärische & Chemische Gefahren (Das stille Risiko)

Viele Wärmebehandlungsprozesse erfordern eine kontrollierte Atmosphäre im Ofen, um spezifische metallurgische Eigenschaften zu erzielen. Dies birgt ernsthafte chemische Gefahren.

Eine nicht ordnungsgemäß kontrollierte Atmosphäre kann eine toxische oder explosive Umgebung schaffen. Gase wie Kohlenmonoxid, Ammoniak oder Wasserstoff werden häufig verwendet und können bei Leckagen ein ernstes Risiko für Mitarbeiter darstellen.

Wie der Verweis hervorhebt, kann eine fehlerhafte Atmosphäre auch unerwünschte chemische Reaktionen auf der Metalloberfläche verursachen, wie Oxidation oder Entkohlung. Dies verschlechtert lautlos die Materialeigenschaften und macht das Teil nutzlos oder gefährlich schwach.

Mechanische Gefahren

Der physische Prozess des Beladens und Entladens von Öfen birgt erhebliche mechanische Risiken. Dazu gehört der Umgang mit schweren oder unhandlichen Teilen, was zu Quetschungen oder Aufprallverletzungen führen kann.

Automatisierte Systeme, Förderbänder und Ofentüren erzeugen Quetschstellen und Schergefahren. Eine ordnungsgemäße Maschinensicherung sowie Sperr- und Kennzeichnungsverfahren (Lockout/Tagout) sind unerlässlich, um Unfälle während des Betriebs und der Wartung zu verhindern.

Die Folgen eines Versagens verstehen

Die Auswirkungen eines eintretenden Gefahrens gehen weit über eine unmittelbare Verletzung auf dem Betriebsgelände hinaus. Die subtileren Prozessfehler können verzögerte, aber katastrophale Auswirkungen haben.

Beeinträchtigung der Materialintegrität

Dies ist die heimtückischste Gefahr. Ein Teil mit falscher Oberflächenchemie aufgrund schlechter Atmosphärenkontrolle kann die Sichtprüfung bestehen, ihm fehlen jedoch die erforderliche Härte, Ermüdungsfestigkeit oder Festigkeit.

Diese Schwäche kann zu einem vorzeitigen Bauteilversagen führen, sobald es im Einsatz ist. Wie erwähnt, hat dies gefährliche Auswirkungen auf Kunden und kann zu Haftung, Rückrufen und schweren Schäden am Ruf Ihres Unternehmens führen.

Wirtschaftliche Auswirkungen

Prozessfehler führen direkt zu finanziellen Verlusten. Abgelehnte Teile, verschwendete Energie und verlorene Produktionszeit sind die unmittelbaren Kosten.

Darüber hinaus kann ein Vorfall mit Sachschaden – wie die Zerstörung eines Ofens durch eine reaktive Atmosphäre – zu kostspieligen Reparaturen und verlängerten Ausfallzeiten führen, was die betriebliche Effizienz beeinträchtigt.

Anwendung auf Ihren Betrieb

Eine umfassende Sicherheits- und Qualitätsstrategie muss jede Gefahrenkategorie abdecken. Ihr spezifischer Fokus bestimmt Ihre Prioritäten.

- Wenn Ihr Hauptaugenmerk auf der Personalsicherheit liegt: Priorisieren Sie rigorose Schulungen zu thermischen Gefahren, die richtige Persönliche Schutzausrüstung (PSA), Atmosphärenüberwachung auf toxische Gase und strenge Lockout/Tagout-Verfahren.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Zuverlässigkeit liegt: Implementieren Sie präzise Atmosphärenkontrollsysteme, regelmäßige Gasanalysen und robuste metallurgische Tests nach der Behandlung, um jede Charge zu validieren.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Betonen Sie die vorbeugende Wartung von Öfen und Steuerungssystemen, um Schäden an der Ausrüstung, kostspielige Nacharbeiten und ungeplante Ausfallzeiten zu vermeiden.

Letztendlich erkennt ein effektives Gefahrenmanagement in der Wärmebehandlung an, dass die Sicherheit des Personals und die Produktqualität untrennbar miteinander verbunden sind.

Zusammenfassungstabelle:

| Gefahrenkategorie | Schlüsselrisiken | Mögliche Folgen |

|---|---|---|

| Thermisch | Verbrennungen, Hitzestress, Feuer durch Abschrecköle | Personalverletzung, Schäden an der Ausrüstung |

| Atmosphärisch & Chemisch | Toxische/explosive Gase, Materialoxidation/Entkohlung | Stilles Teilversagen, Haftung, Rückrufe |

| Mechanisch | Quetschungen, Quetschstellen, Schergefahren | Unmittelbare Verletzung, Betriebsunterbrechung |

Stellen Sie sicher, dass Ihr Wärmebehandlungsprozess sicher und zuverlässig ist. Die richtige Ausrüstung ist Ihre erste Verteidigungslinie gegen thermische, chemische und mechanische Gefahren. KINTEK ist spezialisiert auf hochwertige Laboröfen, Sicherheitssysteme und Verbrauchsmaterialien, die für präzise Atmosphärenkontrolle und Betriebssicherheit entwickelt wurden. Schützen Sie Ihr Team und Ihre Produkte – kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb