Im Kern ist das industrielle Schmelzen ein grundlegender Prozess in der Metallurgie, Glasherstellung, Keramik und chemischen Verarbeitung. Diese Technik beinhaltet das Verflüssigen eines festen Materials, nicht nur um seinen Zustand zu ändern, sondern um es grundlegend umzuformen, mit anderen Elementen zu kombinieren oder seine intrinsischen physikalischen Eigenschaften für eine spezifische, hochwertige Anwendung zu verändern.

Beim industriellen Schmelzen geht es nicht nur darum, etwas heiß zu machen. Es ist ein präzises Ingenieurwerkzeug, das verwendet wird, um die vollständige Kontrolle über die endgültige Form, Zusammensetzung und innere atomare Struktur eines Materials zu erlangen, was es für die moderne Fertigung unerlässlich macht.

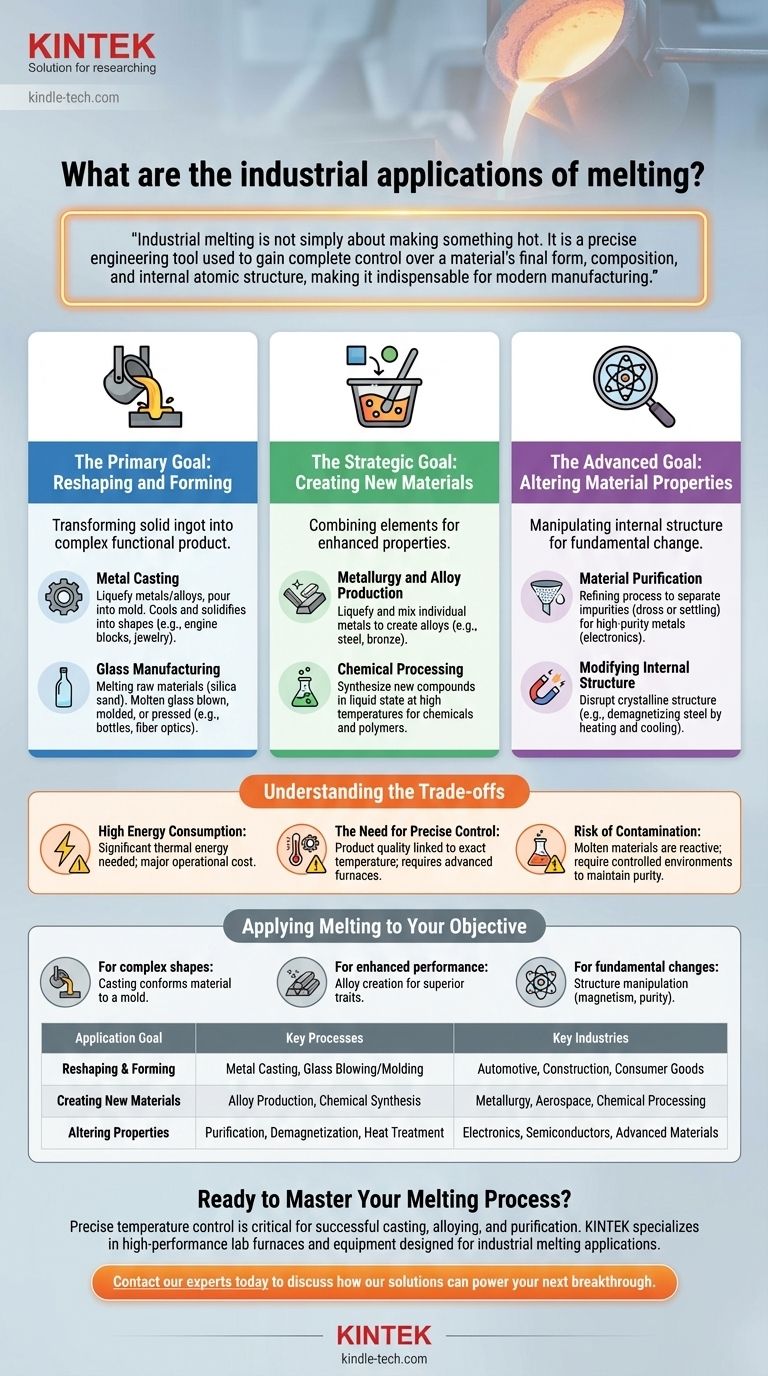

Das Hauptziel: Umformen und Gestalten

Die direkteste Anwendung des Schmelzens ist die Umwandlung eines Festkörpers, oft mit einer einfachen Form wie einem Barren, in ein komplexes und funktionales Produkt. Dies wird erreicht, indem das Material in eine vorgegebene Form fließt.

Metallguss

Das Schmelzen ist der erste und kritischste Schritt beim Metallguss. Metalle oder Legierungen werden in einem Ofen erhitzt, bis sie vollständig flüssig sind.

Dieses geschmolzene Metall wird dann in eine Form oder Matrize gegossen. Beim Abkühlen und Erstarren nimmt es die Form der Gussform an und schafft alles von Motorblöcken bis hin zu kompliziertem Schmuck.

Glasherstellung

Die Herstellung fast aller Glasprodukte beginnt mit dem Schmelzen. Rohstoffe, hauptsächlich Quarzsand, werden in einem Ofen auf extreme Temperaturen erhitzt.

Dadurch entsteht geschmolzenes Glas, eine zähflüssige Flüssigkeit, die gegossen, geblasen, geformt oder gepresst werden kann, um Formen wie Flaschen, Fenster und Glasfasern zu erzeugen. Der Prozess erfordert eine präzise Temperaturkontrolle, um Klarheit und Festigkeit zu gewährleisten.

Das strategische Ziel: Neue Materialien schaffen

Über die einfache Umformung hinaus ist das Schmelzen unerlässlich, um verschiedene Elemente zu kombinieren und völlig neue Materialien mit verbesserten Eigenschaften zu schaffen.

Metallurgie und Legierungsproduktion

Legierungen sind Mischungen von Metallen oder Metalle, die mit anderen Elementen kombiniert werden, und sie werden fast immer durch Schmelzen hergestellt.

Einzelne Metalle werden in einem Ofen verflüssigt, wodurch sie gründlich gemischt werden können. Auf diese Weise produzieren wir essentielle Materialien wie Stahl (Eisen und Kohlenstoff), Bronze (Kupfer und Zinn) und unzählige andere Hochleistungslegierungen.

Chemische Verarbeitung

In der chemischen Industrie ist das Schmelzen oft ein wichtiger Schritt bei der Synthese neuer Verbindungen. Bestimmte Reaktionen treten nur auf, wenn die Reaktanten bei hohen Temperaturen in flüssigem Zustand sind.

Dies ermöglicht die kontrollierte Kombination von Elementen zur Herstellung spezialisierter Chemikalien, Polymere oder anderer Vorläufermaterialien für verschiedene Industrien.

Das fortgeschrittene Ziel: Materialeigenschaften ändern

Die anspruchsvollste Anwendung des Schmelzens ist die Manipulation der inneren Struktur eines Materials, um seine grundlegenden Eigenschaften zu ändern. Dies geht weit über Form und Zusammensetzung hinaus.

Materialreinigung

Schmelzen kann als Raffinationsprozess eingesetzt werden. Wenn ein Material schmilzt, können Verunreinigungen abgetrennt werden, entweder indem sie als Schlacke an die Oberfläche steigen oder sich aufgrund von Dichteunterschieden am Boden absetzen.

Dies ist ein üblicher Schritt bei der Herstellung hochreiner Metalle, die für Elektronik- und Luftfahrtanwendungen benötigt werden.

Änderung der inneren Struktur

Das Erhitzen eines Metalls bis zu seinem Schmelzpunkt stört seine kristalline atomare Struktur. Ein Paradebeispiel ist die Entmagnetisierung von Stahl.

Wenn magnetisierter Stahl erhitzt wird, wird die geordnete Ausrichtung seiner magnetischen Domänen zufällig. Beim Abkühlen ist der Magnetismus verschwunden, weil sich die Struktur nicht in ihrem zuvor ausgerichteten Zustand neu gebildet hat.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das industrielle Schmelzen ein anspruchsvoller Prozess mit erheblichen betrieblichen Herausforderungen, die sorgfältig gemanagt werden müssen.

Hoher Energieverbrauch

Das Erreichen des Schmelzpunkts von Materialien erfordert eine enorme Menge an thermischer Energie. Dies macht das Schmelzen zu einem der energieintensivsten Prozesse in der Fertigung und stellt einen großen Betriebskostenfaktor dar.

Die Notwendigkeit präziser Kontrolle

Die Produktqualität hängt direkt von der Temperatur ab. Wenn das Material zu heiß oder nicht heiß genug ist, kann dies zu Defekten, Verunreinigungen oder einer fehlerhaften Charge führen. Moderne Elektroöfen werden verwendet, um die präzise Temperaturkontrolle zu erreichen, die für konsistente Ergebnisse erforderlich ist.

Kontaminationsrisiko

In ihrem geschmolzenen Zustand sind viele Materialien hochreaktiv und können leicht Verunreinigungen aus der umgebenden Atmosphäre oder dem sie enthaltenden Tiegel aufnehmen. Dies erfordert kontrollierte Umgebungen, um die Reinheit des Endprodukts zu erhalten.

Anwendung des Schmelzens auf Ihr Ziel

Die spezifische Anwendung des Schmelzens wird vollständig durch das gewünschte Ergebnis für das Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer komplexen Form liegt: Gießen ist die direkteste Anwendung, bei der das Schmelzen einem flüssigen Material ermöglicht, sich perfekt an eine Form anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialleistung liegt: Schmelzen ist der wesentliche erste Schritt zur Herstellung von Legierungen, die Elemente kombinieren, um überlegene Festigkeit, Korrosionsbeständigkeit oder andere gewünschte Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Änderung einer grundlegenden Eigenschaft liegt: Kontrollierte Schmelz- und Abkühlzyklen können verwendet werden, um die innere atomare Struktur eines Materials zu manipulieren, z. B. um Magnetismus zu entfernen oder seine Reinheit zu verfeinern.

Letztendlich ist es entscheidend, das Schmelzen als Werkzeug zur präzisen Materialkontrolle zu betrachten, um sein volles Potenzial in jeder industriellen Umgebung auszuschöpfen.

Zusammenfassungstabelle:

| Anwendungsziel | Schlüsselprozesse | Schlüsselindustrien |

|---|---|---|

| Umformen & Gestalten | Metallguss, Glasblasen/-formen | Automobil, Bauwesen, Konsumgüter |

| Neue Materialien schaffen | Legierungsproduktion, Chemische Synthese | Metallurgie, Luft- und Raumfahrt, Chemische Verarbeitung |

| Eigenschaften ändern | Reinigung, Entmagnetisierung, Wärmebehandlung | Elektronik, Halbleiter, Fortschrittliche Materialien |

Bereit, Ihren Schmelzprozess zu meistern?

Präzise Temperaturkontrolle ist entscheidend für erfolgreiches Gießen, Legieren und Reinigen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Geräte, die für die anspruchsvollen Anforderungen industrieller Schmelzanwendungen entwickelt wurden.

Wir bieten die zuverlässigen Werkzeuge, die Sie benötigen, um überlegene Materialergebnisse zu erzielen, die Chargenkonsistenz zu verbessern und Ihre Fertigungseffizienz zu steigern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren nächsten Durchbruch vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Was sind die Nachteile von Drehrohrofenverbrennungsanlagen? Hohe Kosten und betriebliche Komplexität

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik