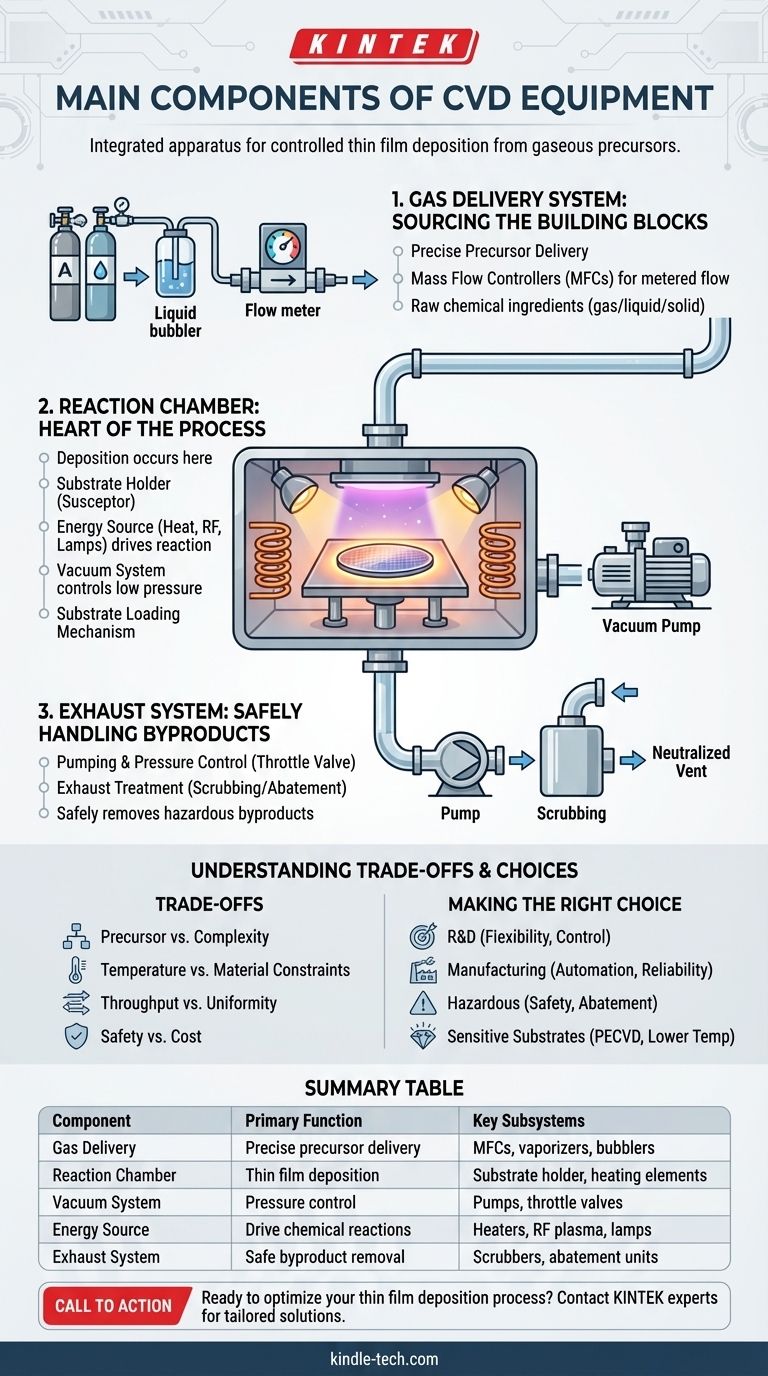

Im Kern ist ein Chemical Vapor Deposition (CVD)-System ein integriertes Gerät, das entwickelt wurde, um eine hochkontrollierte Umgebung für die Abscheidung eines festen Dünnfilms auf einem Substrat aus gasförmigen Vorläufern zu schaffen. Die Hauptkomponenten sind ein Gasversorgungssystem zur Zufuhr der chemischen Reaktanden, eine Reaktionskammer, in der die Abscheidung stattfindet, eine Energiequelle zur Steuerung der Reaktion, ein Vakuumsystem zur Druckkontrolle und ein Abgassystem zur sicheren Entfernung von Nebenprodukten.

Ein CVD-System ist nicht nur eine Ansammlung von Teilen, sondern ein vollständiger Prozessablauf. Es kann als drei grundlegende Stufen verstanden werden: die Einführung präziser Mengen chemischer Vorläufer, die Schaffung einer spezifischen Reaktionsumgebung auf einem Substrat und die sichere Handhabung der entstehenden Abgase.

Das Gasversorgungssystem: Beschaffung der Bausteine

Der gesamte CVD-Prozess beginnt mit der präzisen Zufuhr der Vorläufermaterialien in den Reaktor. Die Qualität und Gleichmäßigkeit des Endfilms hängen direkt von der Genauigkeit und Stabilität dieses Systems ab.

Vorläuferquellen und -zufuhr

Vorläufer sind die chemischen Rohstoffe, die reagieren, um den Film zu bilden. Sie können Gase, flüchtige Flüssigkeiten oder sogar Feststoffe sein, die sublimiert oder verdampft werden. Das Zufuhrsystem ist darauf ausgelegt, den spezifischen Zustand des ausgewählten Vorläufers zu handhaben.

Massendurchflussregler (MFCs)

Um einen reproduzierbaren Prozess zu gewährleisten, muss der Fluss jedes Gases präzise dosiert werden. Massendurchflussregler (MFCs) sind kritische Geräte, die die Durchflussrate der Gase in die Kammer messen und regeln, unabhängig von Druckschwankungen.

Die Reaktionskammer: Das Herzstück des Prozesses

Die Reaktionskammer oder der Reaktor ist die zentrale Komponente, in der alle kritischen Schritte der Abscheidung stattfinden. Ihr Design ist entscheidend für die Erzielung der gewünschten Filmeigenschaften.

Die Kammer und der Substrathalter

Die Kammer selbst ist ein abgedichtetes Gefäß, oft aus Quarz oder Edelstahl, das die Reaktion enthält. Im Inneren hält ein Substrathalter (auch Suszeptor genannt) das zu beschichtende Material, das als Substrat bezeichnet wird. Der Halter spielt oft eine Rolle bei der Erwärmung des Substrats.

Die Energiequelle

CVD-Prozesse benötigen Energie, um die Vorläufergase zu zersetzen und die chemischen Reaktionen anzutreiben. Diese Energie wird typischerweise in Form von Wärme von Quellen wie Widerstandsheizelementen, HF-Induktionsspulen oder Hochleuchtigkeitslampen zugeführt.

Der Substratlade-Mechanismus

Damit ein System praktisch ist, muss es eine Möglichkeit geben, Substrate einzuführen und zu entfernen, ohne die kontrollierte Umgebung der Kammer zu beeinträchtigen. Dies kann von einer einfachen manuellen Lastschleusentür bis hin zu einem vollautomatischen robotergestützten Wafer-Handling-System in Produktionsumgebungen reichen.

Das Vakuumsystem

Die meisten CVD-Prozesse arbeiten bei Drücken, die weit unter dem atmosphärischen Druck liegen. Ein Vakuumsystem, bestehend aus einer oder mehreren Pumpen, wird verwendet, um die Kammer zunächst evakuieren und den für den Abscheidungsprozess erforderlichen spezifischen niedrigen Druck aufrechtzuerhalten.

Das Abgassystem: Sichere Handhabung von Nebenprodukten

Die chemischen Reaktionen bei CVD sind oft unvollständig und erzeugen flüchtige Nebenprodukte, von denen einige gefährlich oder umweltschädlich sein können. Das Abgassystem verwaltet diesen Abfallstrom.

Pumpen und Druckkontrolle

Zusammen mit dem Gasversorgungssystem halten die Abluftpumpen den korrekten Druck im Reaktor aufrecht. Oft wird vor den Pumpen ein Drosselventil platziert, um eine dynamische Kontrolle des Kammerdrucks zu ermöglichen.

Abgasbehandlung (Scrubbing)

Bevor Abgase in die Atmosphäre abgeleitet werden können, müssen sie behandelt werden. Ein Abgasbehandlungssystem, oft als Wäscher oder Abbaueinheit bezeichnet, neutralisiert, verbrennt oder macht die schädlichen Nebenprodukte auf andere Weise unschädlich.

Die Abwägungen verstehen

Die Komponenten eines CVD-Systems sind tief miteinander verbunden, und das Design eines Teils hat erhebliche Auswirkungen auf die anderen. Es gibt keine einzige „beste“ Konfiguration; die optimale Einrichtung ist immer eine Reihe von Kompromissen, die auf der spezifischen Anwendung basieren.

Vorläuferwahl vs. Systemkomplexität

Die Verwendung eines stabilen, gasförmigen Vorläufers vereinfacht das Gasversorgungssystem erheblich. Im Gegensatz dazu erfordert die Verwendung von weniger flüchtigen flüssigen oder festen Vorläufern zusätzliche Hardware wie Bubbler oder Verdampfer, was die Komplexität und potenzielle Fehlerquellen erhöht.

Temperatur vs. Materialbeschränkungen

Hochtemperaturprozesse (oft >1000°C) können sehr hochwertige Filme erzeugen, stellen aber extreme Anforderungen an das System. Sie erfordern spezielle Kammerwerkstoffe (wie Quarz), hochentwickelte Heizelemente und können die Arten von Substraten, die ohne Beschädigung verwendet werden können, einschränken.

Durchsatz vs. Gleichmäßigkeit

Ein System, das für einen hohen Durchsatz ausgelegt ist, wie ein Batch-Ofen, der viele Substrate gleichzeitig verarbeitet, kann Schwierigkeiten haben, die gleiche Filmgleichmäßigkeit zu erzielen wie ein Reaktor für ein einzelnes Substrat. Es gibt oft einen Kompromiss zwischen der Menge der Produktion und der Qualität jedes einzelnen Stücks.

Sicherheit vs. Kosten

Die Toxizität und Reaktivität der Vorläufergase bestimmen den erforderlichen Grad an Sicherheitstechnik. Hochgiftige Gase wie Silan oder Phosphin erfordern anspruchsvollere und daher teurere Gasschränke, Lecksuchgeräte und Abgasreinigungssysteme.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Konfiguration des CVD-Systems hängt vollständig von seinem beabsichtigten Zweck ab. Berücksichtigen Sie Ihr primäres Ziel, um festzulegen, worauf Sie Ihre Anforderungen konzentrieren müssen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein flexibles, modulares System mit präziser, weitreichender Kontrolle über Temperatur, Druck und Gasflüsse.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie Automatisierung, hohen Durchsatz, Zuverlässigkeit und robuste Prozesskontrolle, um die Wiederholbarkeit von Wafer zu Wafer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit gefährlichen Materialien liegt: Priorisieren Sie die Sicherheit, einschließlich versiegelter Gasschränke, umfassender Überwachung und eines hochwirksamen Abgasreinigungssystems.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Substrate liegt: Priorisieren Sie ein System mit niedrigerer Temperatur, wie einen Plasma-Enhanced CVD (PECVD)-Reaktor, der Plasma anstelle hoher Hitze zur Steuerung der Reaktion verwendet.

Letztendlich ist ein CVD-System ein zweckgebundenes Instrument, bei dem jede Komponente zusammenwirkt, um eine präzise und reproduzierbare chemische Umgebung zu schaffen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtige Teilsysteme |

|---|---|---|

| Gasversorgungssystem | Präzise Vorläuferzufuhr | MFCs, Verdampfer, Bubbler |

| Reaktionskammer | Dünnschichtabscheidung | Substrathalter, Heizelemente |

| Vakuumsystem | Druckkontrolle | Pumpen, Drosselventile |

| Energiequelle | Chemische Reaktionen antreiben | Heizungen, HF-Plasma, Lampen |

| Abgassystem | Sichere Nebenproduktentfernung | Wäscher, Abbaueinheiten |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für CVD-Anwendungen. Ob Sie ein komplettes System für F&E-Flexibilität oder eine Lösung für hohe Produktionsdurchsätze benötigen, unsere Expertise stellt sicher, dass Sie die richtige Konfiguration für Ihre spezifischen Substrate und Materialien erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors mit präzisen CVD-Geräten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität