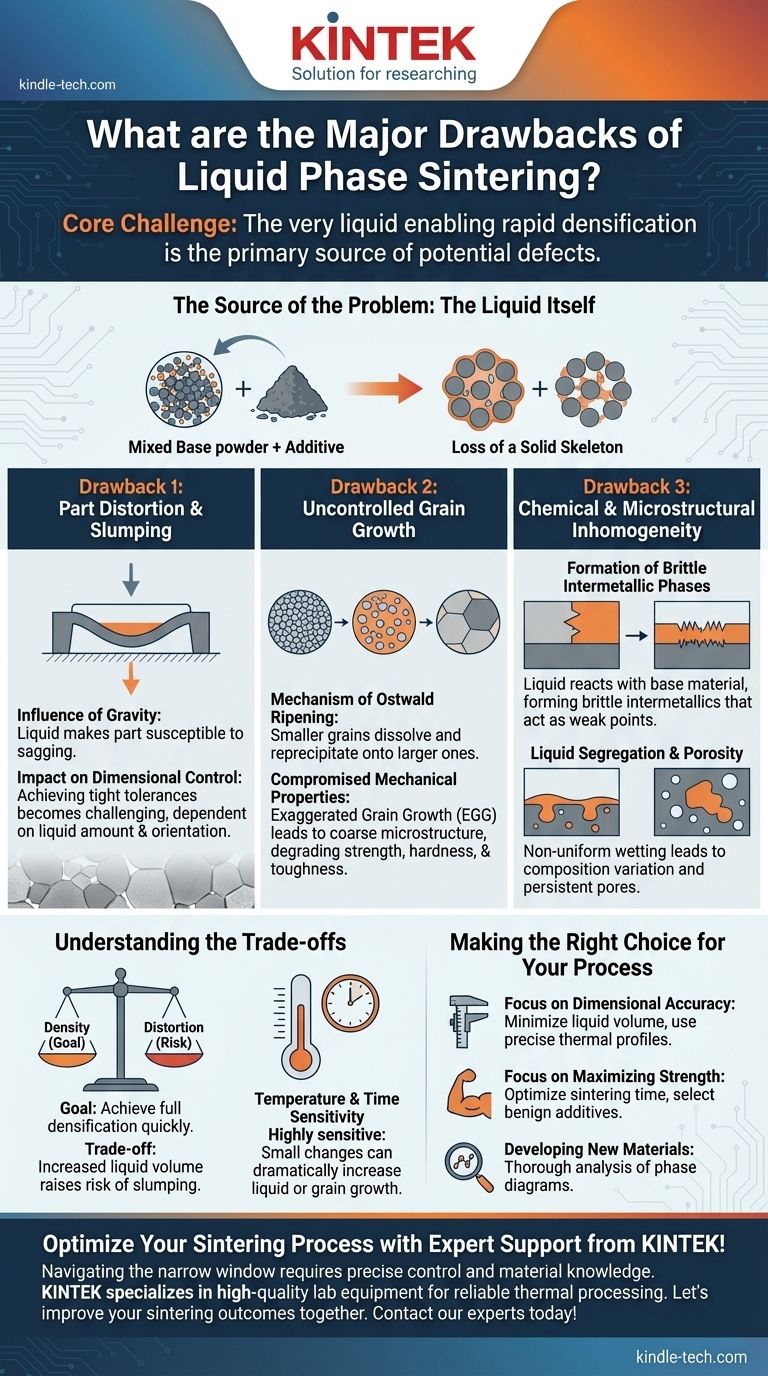

Obwohl hochwirksam für die Verdichtung, birgt der Flüssigphasensinterprozess erhebliche Risiken, die bei Festkörperverfahren nicht vorhanden sind. Die Hauptnachteile sind das Potenzial für Bauteilverzug oder Absacken, unkontrolliertes Kornwachstum, das die mechanischen Eigenschaften verschlechtert, und chemische Reaktionen, die spröde, unerwünschte Phasen innerhalb des Endbauteils bilden können.

Die größte Herausforderung des Flüssigphasensinterns besteht darin, dass genau die Flüssigkeit, die eine schnelle Verdichtung ermöglicht, auch die Hauptursache für potenzielle Defekte ist. Der erfolgreiche Einsatz dieses Prozesses hängt vollständig von der präzisen Kontrolle der Menge, Verteilung und des Verhaltens dieser flüssigen Phase ab.

Die Ursache des Problems: Die Flüssigkeit selbst

Um die Nachteile zu verstehen, müssen wir zuerst den Mechanismus verstehen. Das Flüssigphasensintern beinhaltet das Mischen eines Basispulvers mit einer kleinen Menge eines Additivs, das einen niedrigeren Schmelzpunkt hat.

Wie die flüssige Phase funktioniert

Beim Erhitzen schmilzt dieses Additiv vor dem Primärmaterial und erzeugt eine Flüssigkeit, die die festen Partikel benetzt. Diese Flüssigkeit zieht die Partikel durch Kapillarwirkung zusammen, füllt die Poren zwischen ihnen und bietet einen schnellen Weg für die atomare Diffusion, was zu einer schnellen Verdichtung bei niedrigeren Temperaturen als beim Festphasensintern führt.

Der Verlust eines festen Skeletts

Der kritische Moment tritt ein, wenn sich die Flüssigkeit bildet. Die zuvor starre Struktur der gepackten Pulverpartikel wird nun teilweise von einer Flüssigkeit getragen. Dieser Verlust eines starren, festen Skeletts ist die Grundursache für die größten Nachteile.

Nachteil 1: Bauteilverzug und Absacken

Das unmittelbarste Risiko beim Flüssigphasensintern ist der Verlust der Bauteilform.

Der Einfluss der Schwerkraft

Sobald die Flüssigkeit vorhanden ist, ist das Bauteil anfällig für Schwerkraftkräfte. Wenn sich zu viel Flüssigkeit bildet oder wenn die festen Partikel nicht so angeordnet sind, dass sie ausreichend Halt bieten, kann das Bauteil unter seinem eigenen Gewicht durchhängen, absacken oder sich verziehen.

Auswirkungen auf die Maßhaltigkeit

Dies macht das Erreichen enger Maßtoleranzen zu einer erheblichen Herausforderung. Die endgültige Form hängt stark von der genauen Flüssigkeitsmenge, den Heizraten und sogar der Ausrichtung des Bauteils im Ofen ab.

Nachteil 2: Unkontrolliertes Kornwachstum

Die Flüssigkeit bietet einen schnellen Weg für den Materialtransport, was zu schnellen und manchmal unerwünschten Veränderungen in der Mikrostruktur führen kann.

Der Mechanismus der Ostwald-Reifung

Dieser Prozess, bekannt als Ostwald-Reifung, bewirkt, dass größere Körner auf Kosten kleinerer Körner wachsen, die sich in der Flüssigkeit auflösen und auf den größeren wieder ausfallen.

Beeinträchtigte mechanische Eigenschaften

Wird dieser Prozess nicht kontrolliert, kann er zu übermäßigem Kornwachstum (EGG) führen, bei dem einige Körner abnormal groß werden. Dies erzeugt eine grobe, ungleichmäßige Mikrostruktur, die mechanische Eigenschaften wie Festigkeit, Härte und Bruchzähigkeit stark beeinträchtigen kann.

Nachteil 3: Chemische und mikrostrukturelle Inhomogenität

Die Wechselwirkung zwischen dem flüssigen Additiv und dem festen Basismaterial ist ein komplexer chemischer Prozess, der unbeabsichtigte Folgen haben kann.

Bildung spröder intermetallischer Phasen

Die Flüssigkeit kann mit den festen Partikeln reagieren und neue chemische Phasen bilden, sogenannte Intermetallika. Diese Phasen sind oft spröde und können als interne Schwachstellen wirken, die die Integrität des Endbauteils beeinträchtigen. Eine sorgfältige Materialauswahl basierend auf Phasendiagrammen ist unerlässlich, um dies zu vermeiden.

Flüssigkeitsentmischung und Porosität

Wenn die Flüssigkeit die festen Partikel nicht gleichmäßig "benetzt", kann sie sich in bestimmten Bereichen ansammeln, ein Phänomen, das als Entmischung bezeichnet wird. Beim Abkühlen verfestigen sich diese Ansammlungen mit einer anderen Zusammensetzung als der Rest der Matrix. In anderen Bereichen kann eine schlechte Benetzung hartnäckige Poren hinterlassen, was das Ziel der vollständigen Verdichtung zunichtemacht.

Die Kompromisse verstehen

Der Erfolg beim Flüssigphasensintern erfordert die Navigation in einem engen Prozessfenster und das Abwägen konkurrierender Faktoren.

Dichte vs. Verzug

Ziel ist es, genügend Flüssigkeit zu verwenden, um eine schnelle vollständige Verdichtung zu erreichen. Eine Erhöhung des Flüssigkeitsvolumenanteils erhöht jedoch auch das Risiko von Absacken und Verzug. Dies ist der zentrale Kompromiss des Prozesses.

Temperatur- und Zeitempfindlichkeit

Der Prozess ist extrem empfindlich gegenüber Temperatur und Zeit. Eine etwas höhere Temperatur oder eine längere Haltezeit kann die Flüssigkeitsmenge oder das Ausmaß des Kornwachstums dramatisch erhöhen und einen erfolgreichen Prozess in einen fehlgeschlagenen verwandeln.

Materialverträglichkeit ist nicht verhandelbar

Die Wahl des flüssigkeitsbildenden Additivs ist entscheidend. Es muss bei der richtigen Temperatur schmelzen, die festen Partikel effektiv benetzen und vor allem keine spröden Phasen bilden, wenn es mit dem Basismaterial reagiert.

Die richtige Wahl für Ihren Prozess treffen

Sie müssen diese Nachteile im Kontext Ihrer spezifischen Material- und Leistungsanforderungen bewerten.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Priorisieren Sie die Minimierung des Flüssigkeitsvolumenanteils und die Implementierung präziser, wiederholbarer thermischer Profile, um ein Absacken zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Konzentrieren Sie sich darauf, übermäßiges Kornwachstum zu verhindern, indem Sie die Sinterzeit optimieren und Additive sorgfältig auswählen, die bekanntermaßen gut mit dem Basismaterial interagieren.

- Wenn Sie ein neues Materialsystem entwickeln: Ihr erster Schritt muss eine gründliche Analyse der relevanten Phasendiagramme sein, um die Bildung spröder intermetallischer Verbindungen vorherzusagen und zu vermeiden.

Indem Sie diese potenziellen Nachteile verstehen, können Sie die flüssige Phase strategisch steuern, um ihre Vorteile zu nutzen und gleichzeitig ihre inhärenten Risiken zu mindern.

Zusammenfassungstabelle:

| Nachteil | Hauptursache | Wesentliche Auswirkung |

|---|---|---|

| Bauteilverzug/Absacken | Verlust eines starren festen Skeletts durch Flüssigkeitsbildung | Schlechte Maßhaltigkeit und Toleranzen |

| Unkontrolliertes Kornwachstum | Ostwald-Reifung, begünstigt durch die flüssige Phase | Verschlechterung von Festigkeit, Härte und Zähigkeit |

| Chemische Inhomogenität | Reaktion zwischen flüssigem Additiv und Basismaterial | Bildung spröder intermetallischer Phasen |

Optimieren Sie Ihren Sinterprozess mit fachkundiger Unterstützung von KINTEK!

Das Flüssigphasensintern ist eine leistungsstarke, aber komplexe Technik. Die Navigation im engen Prozessfenster zwischen dem Erreichen einer vollständigen Verdichtung und der Vermeidung von Defekten wie Absacken oder Kornwachstum erfordert präzise Kontrolle und tiefgreifendes Materialwissen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für eine zuverlässige thermische Verarbeitung erforderlich sind. Unsere Expertise kann Ihnen helfen, die richtigen Materialien auszuwählen und Ihre Parameter zu optimieren, um diese Risiken zu mindern und konsistente, hochleistungsfähige Ergebnisse zu erzielen.

Lassen Sie uns gemeinsam Ihre Sinterergebnisse verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor