Im Kern ist die Physikalische Gasphasenabscheidung (PVD) eine Familie von Vakuumabscheidetechniken und kein einzelner Prozess. Die primären Methoden, die bei PVD verwendet werden, lassen sich grob in zwei Hauptkategorien einteilen: Verdampfung, bei der ein Material thermisch verdampft wird, und Sputtern, bei dem Atome durch Ionenbeschuss physikalisch aus einem Target herausgeschleudert werden. Weitere wichtige Techniken sind die Lichtbogenverdampfung und die gepulste Laserabscheidung, die sich jeweils durch ihre einzigartige Methode zur Erzeugung von Materialdampf auszeichnen.

Die entscheidende Unterscheidung zwischen PVD-Methoden liegt nicht darin, welche "besser" ist, sondern wie sie Dampf erzeugen. Ihre Wahl hängt vom abzuscheidenden Material, der Energie der abgeschiedenen Partikel und den gewünschten Filmeigenschaften ab, die Sie erreichen müssen, wie Dichte, Haftung und Reinheit.

Das Grundprinzip der PVD

Alle PVD-Techniken teilen einen gemeinsamen dreistufigen Prozess, der in einer Vakuumkammer abläuft. Das Verständnis dieses Rahmens ist der Schlüssel, um zu erkennen, wie die verschiedenen Methoden miteinander in Beziehung stehen.

Schritt 1: Verdampfung

Ein festes Ausgangsmaterial, bekannt als "Target", wird in eine gasförmige oder dampfförmige Phase umgewandelt. Dies ist der definierende Schritt, bei dem die verschiedenen PVD-Methoden divergieren und unterschiedliche physikalische Mechanismen nutzen, um Atome aus der Quelle freizusetzen.

Schritt 2: Transport

Die verdampften Atome oder Moleküle bewegen sich in der Niederdruck-Vakuumkammer von der Quelle zum zu beschichtenden Objekt, dem sogenannten "Substrat". Das Vakuum ist entscheidend, da es verhindert, dass diese Partikel mit Luftmolekülen kollidieren.

Schritt 3: Kondensation

Der Dampf kondensiert auf dem Substrat und bildet Schicht für Schicht einen dünnen, festen Film. Die Energie und die Eigenschaften der ankommenden Partikel beeinflussen direkt die Struktur und die Eigenschaften der endgültigen Beschichtung.

Die zwei Säulen der PVD: Verdampfung vs. Sputtern

Die überwiegende Mehrheit der PVD-Anwendungen verwendet entweder Verdampfung oder Sputtern. Sie stellen zwei grundlegend unterschiedliche Ansätze für den Verdampfungsschritt dar.

Verdampfung: "Kochen" eines Materials auf eine Oberfläche

Verdampfungsmethoden nutzen Wärme, um den Dampfdruck eines Ausgangsmaterials zu erhöhen, bis es effektiv kocht und Atome freisetzt, die dann das Substrat beschichten.

Thermische Verdampfung (Widerstandsheizung)

Dies ist die einfachste Methode. Ein hoher elektrischer Strom wird durch ein feuerfestes Metallschiffchen oder einen Heizdraht geleitet, der das Ausgangsmaterial enthält, wodurch es sich erhitzt und verdampft. Es ist schnell und kostengünstig für bestimmte Materialien wie Aluminium und Gold.

Elektronenstrahlverdampfung (E-Beam PVD)

Ein hochenergetischer Elektronenstrahl wird auf das Ausgangsmaterial fokussiert und erhitzt einen lokalisierten Punkt auf extrem hohe Temperaturen. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten (wie Titan oder Keramiken) und führt zu Filmen höherer Reinheit als bei der thermischen Verdampfung.

Sputtern: Eine atomare Billardkugel-Kollision

Sputtern beruht nicht auf Wärme. Stattdessen nutzt es den Impulsübertrag, um Atome aus dem Target zu lösen, ähnlich wie eine Spielkugel eine Reihe von Billardkugeln auseinanderstößt.

Magnetron-Sputtern

Dies ist die in der Industrie am weitesten verbreitete Sputtertechnik. Eine hohe Spannung wird an das Target angelegt, wodurch ein Plasma aus Inertgas (wie Argon) entsteht. Magnete hinter dem Target fangen Elektronen nahe seiner Oberfläche ein, was die Effizienz der Ionenbildung dramatisch erhöht. Diese Ionen bombardieren dann das Target und schleudern Atome heraus, die sich auf dem Substrat ablagern.

Reaktives Sputtern

Dies ist eine Variante, bei der ein reaktives Gas, wie Stickstoff oder Sauerstoff, zusammen mit dem Sputtergas absichtlich in die Vakuumkammer eingeführt wird. Die gesputterten Metallatome reagieren mit diesem Gas auf ihrem Weg zum Substrat und bilden Verbindungsschichten wie Titannitrid (TiN) oder Siliziumdioxid (SiO₂).

Jenseits der beiden Hauptmethoden: Spezialisierte PVD-Methoden

Obwohl seltener als Verdampfung oder Sputtern, bieten andere Methoden einzigartige Vorteile für spezifische Anwendungen.

Lichtbogenverdampfung (Kathodenbogen)

Ein Hochstrom-Niederspannungs-Lichtbogen wird auf der Targetoberfläche gezündet. Die intensive Energie des Lichtbogenflecks verdampft das Kathodenmaterial direkt und erzeugt ein hochionisiertes Plasma. Dies führt zu extrem dichten und gut haftenden Beschichtungen, was es ideal für harte, verschleißfeste Werkzeugbeschichtungen macht.

Gepulste Laserabscheidung (PLD)

Ein Hochleistungs-Pulslaser wird in einem Vakuum auf das Target fokussiert. Jeder Laserpuls ablatiert oder verdampft eine kleine Menge des Materials und erzeugt eine Plasmafahne, die sich auf dem Substrat ablagert. PLD ist ein leistungsstarkes Forschungswerkzeug zur Abscheidung komplexer Materialien unter Beibehaltung ihrer chemischen Zusammensetzung (Stöchiometrie).

Die Kompromisse verstehen

Keine einzelne PVD-Methode ist universell überlegen. Die richtige Wahl beinhaltet das Abwägen von Komplexität, Kosten und dem gewünschten Ergebnis.

Verdampfung: Geschwindigkeit und Einfachheit

Die Verdampfung ist im Allgemeinen schneller und verwendet einfachere Geräte als das Sputtern. Die abgeschiedenen Atome haben jedoch eine geringe Energie, was zu einer schlechteren Filmhaftung und geringeren Dichte im Vergleich zu gesputterten Filmen führen kann.

Sputtern: Kontrolle und Qualität

Das Sputtern bietet eine ausgezeichnete Kontrolle über Filmdicke, Gleichmäßigkeit und Zusammensetzung. Die höhere Energie der gesputterten Atome fördert eine bessere Haftung und ein dichteres Filmwachstum, was es ideal für optische und elektronische Anwendungen macht. Der Kompromiss sind oft langsamere Abscheidungsraten und komplexere Geräte.

Lichtbogenabscheidung: Dichte vs. Defekte

Die Lichtbogenabscheidung erzeugt die energiereichsten Partikel, was zu außergewöhnlich harten und dichten Filmen führt. Der Prozess kann jedoch auch größere Atomcluster oder "Makropartikel" ausstoßen, die unerwünschte Defekte in der Beschichtung darstellen können.

Die richtige PVD-Methode auswählen

Das Ziel Ihrer Anwendung bestimmt die am besten geeignete Technik.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung einfacher Metalle für reflektierende Beschichtungen liegt: Die thermische Verdampfung ist oft die direkteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten und gleichmäßigen Filmen für Elektronik oder Optik liegt: Das Magnetron-Sputtern bietet eine überlegene Kontrolle über Haftung und Filmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Herstellung extrem harter, verschleißfester Beschichtungen für Schneidwerkzeuge liegt: Die Lichtbogenverdampfung ist eine führende Industriemethode für ihre Fähigkeit, dichte, langlebige Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuartiger, komplexer Oxid- oder Keramikfilme liegt: Die gepulste Laserabscheidung (PLD) bietet einzigartige Möglichkeiten zur präzisen Übertragung der Materialzusammensetzung.

Letztendlich geht es bei der Wahl einer PVD-Methode darum, die Physik des Abscheidungsprozesses mit der erforderlichen Leistung des endgültigen Films abzustimmen.

Zusammenfassungstabelle:

| PVD-Methode | Verdampfungsmechanismus | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Thermische Verdampfung | Widerstandsheizung | Schnell, einfach, kostengünstig | Schnelle Abscheidung einfacher Metalle (z.B. Al, Au) |

| E-Beam Verdampfung | Elektronenstrahlheizung | Hochreine, hochschmelzende Materialien | Abscheidung hochreiner Filme (z.B. Ti, Keramiken) |

| Magnetron-Sputtern | Ionenbeschuss (Impulsübertrag) | Ausgezeichnete Kontrolle, gleichmäßige, dichte Filme | Elektronik, Optik, hochwertige Beschichtungen |

| Lichtbogenverdampfung | Elektrischer Lichtbogen | Extrem dichte, harte, gut haftende Beschichtungen | Verschleißfeste Werkzeugbeschichtungen |

| Gepulste Laserabscheidung (PLD) | Laserablation | Bewahrt komplexe Materialzusammensetzung | F&E neuartiger Oxide/Keramiken |

Bereit, die richtige PVD-Methode für Ihr Labor zu wählen? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre PVD-Anforderungen. Egal, ob Sie an Dünnschichtforschung, optischen Beschichtungen oder langlebigen Werkzeugbeschichtungen arbeiten, unsere Experten können Ihnen helfen, das perfekte System auszuwählen, um überlegene Filmeigenschaften wie Haftung, Dichte und Reinheit zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

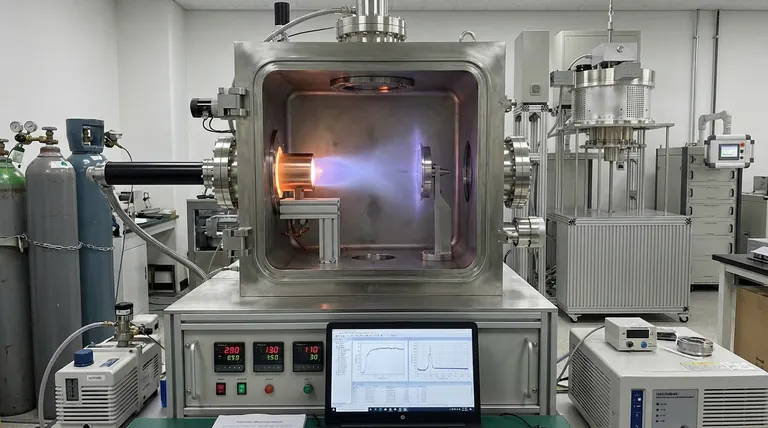

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Wie schwierig ist es, einen Diamanten zu züchten? Die immense Herausforderung der Präzision auf atomarer Ebene

- Was ist die MPCVD-Methode? Ein Leitfaden zur Synthese von hochreinem Diamant

- Was ist MPCVD? Erschließen Sie atomare Präzision für hochreine Materialien

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion