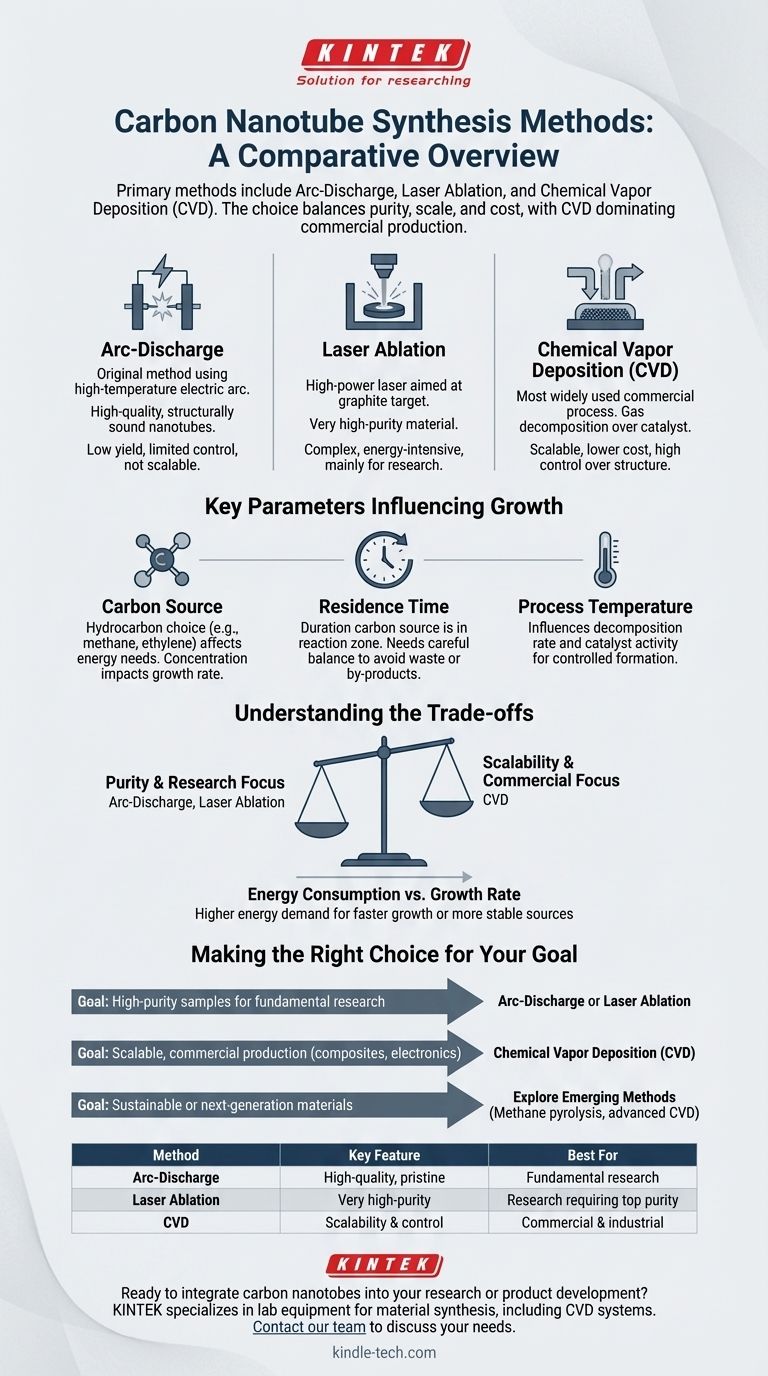

Die primären Methoden zur Synthese von Kohlenstoffnanoröhren sind die Lichtbogenentladung, die Laserablation und die chemische Gasphasenabscheidung (CVD). Während Lichtbogenentladung und Laserablation traditionelle Techniken sind, die für die Herstellung hochreiner Materialien bekannt sind, hat sich die CVD aufgrund ihrer überlegenen Skalierbarkeit und Kontrolle über die Struktur des Endprodukts zum dominierenden kommerziellen Verfahren entwickelt.

Die Wahl der Synthesemethode ist eine kritische Entscheidung, die auf einem Kompromiss zwischen der gewünschten Nanoröhrenqualität, dem Produktionsmaßstab und den Kosten beruht. Während ältere Methoden hervorragend geeignet sind, um makellose Proben für die Forschung herzustellen, bietet die chemische Gasphasenabscheidung (CVD) die Kontrolle und Effizienz, die für die meisten modernen industriellen und elektronischen Anwendungen erforderlich sind.

Die drei Kernsynthesemethoden

Das Verständnis der grundlegenden Unterschiede zwischen den wichtigsten Produktionstechniken ist der erste Schritt zur Auswahl des richtigen Verfahrens. Jede Methode bietet eine unterschiedliche Balance zwischen Reinheit, Ausbeute und Komplexität.

Lichtbogenentladung (Arc-Discharge)

Die Lichtbogenentladungstechnik ist eine der ursprünglichen Methoden zur Herstellung von Kohlenstoffnanoröhren. Dabei wird ein Lichtbogen mit hoher Temperatur zwischen zwei Kohlenstoffelektroden erzeugt, der den Kohlenstoff verdampft und ihm ermöglicht, sich zu Nanoröhren wieder zu kondensieren.

Diese Methode wird für die Herstellung von qualitativ hochwertigen, strukturell intakten Nanoröhren geschätzt, bietet jedoch im Allgemeinen eine geringe Ausbeute und begrenzte Kontrolle über den Wachstumsprozess, was sie für die Großproduktion weniger geeignet macht.

Laserablation

Bei der Laserablation wird ein Hochleistungslaser auf ein Graphit-Target in einem Hochtemperaturofen gerichtet. Der Laser verdampft den Kohlenstoff, der dann von einem Inertgas zu einem kühleren Kollektor transportiert wird, auf dem die Nanoröhren wachsen.

Ähnlich wie bei der Lichtbogenentladung kann die Laserablation sehr reine Kohlenstoffnanoröhren erzeugen. Der Prozess ist jedoch komplex und energieintensiv, was seine Anwendung hauptsächlich auf Forschungsumgebungen beschränkt, in denen die Materialqualität die oberste Priorität hat.

Chemische Gasphasenabscheidung (CVD)

CVD ist die am weitesten verbreitete Methode für die kommerzielle Herstellung von Kohlenstoffnanoröhren. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas (ein Kohlenwasserstoff wie Methan oder Ethylen) in eine Hochtemperaturkammer eingeleitet, wo es über einem Katalysator zerfällt, wodurch die Nanoröhren wachsen können.

Die Dominanz der CVD beruht auf ihrer Skalierbarkeit, den relativ niedrigeren Kosten und dem hohen Maß an Kontrolle, das sie über Länge, Durchmesser und Ausrichtung der Nanoröhren bietet.

Schlüsselparameter, die das CNT-Wachstum beeinflussen

Unabhängig von der Methode werden die endgültigen Eigenschaften von Kohlenstoffnanoröhren durch einige kritische Betriebsparameter bestimmt. Die Beherrschung dieser Variablen ist für die Optimierung der Produktion unerlässlich.

Die Kohlenstoffquelle

Die Wahl des kohlenstoffhaltigen Gases ist ein entscheidender Faktor, insbesondere bei der CVD. Verschiedene Kohlenwasserstoffe erfordern unterschiedliche Energiemengen, um in die für das Nanoröhrenwachstum benötigten Kohlenstoffvorläufer zerfallen zu werden.

Zum Beispiel kann Acetylen als direkter Vorläufer dienen, während Methan und Ethylen mehr Energie für die thermische Umwandlung benötigen. Die Steuerung der Konzentration der Kohlenstoffquelle ist ebenfalls wichtig; höhere Konzentrationen können die Wachstumsraten erhöhen, führen aber auch zu einem höheren Energieverbrauch.

Verweilzeit (Residence Time)

Die Verweilzeit bezieht sich darauf, wie lange die Kohlenstoffquelle in der Reaktionszone verbleibt. Dieser Parameter muss sorgfältig abgewogen werden.

Eine unzureichende Verweilzeit verschwendet die Kohlenstoffquelle, da sie nicht genügend Zeit hat, sich anzulagern und zum Wachstum beizutragen. Umgekehrt kann eine übermäßige Verweilzeit zur Ansammlung von Nebenprodukten führen, die den Prozess behindern.

Prozesstemperatur

Die Temperatur ist ein kritischer Hebel bei der CNT-Synthese. Sie beeinflusst direkt die Zersetzungsrate der Kohlenstoffquelle und die Aktivität des Katalysators, der im CVD-Prozess verwendet wird. Die optimale Temperatur gewährleistet eine effiziente Aufspaltung des Vorläufergases und erleichtert die kontrollierte Nanoröhrenbildung.

Die Kompromisse verstehen

Die Auswahl einer Synthesemethode besteht nicht darin, die eine „beste“ Option zu finden, sondern darin, die inhärenten Kompromisse zu verstehen und sie an Ihren Zielen auszurichten.

Reinheit vs. Skalierbarkeit

Der grundlegendste Kompromiss besteht zwischen Materialreinheit und Produktionsvolumen. Lichtbogenentladung und Laserablation eignen sich hervorragend zur Herstellung kleiner Chargen hochreiner Nanoröhren, ideal für die wissenschaftliche Forschung.

CVD hingegen liefert eine gute bis hohe Reinheit in einem Maßstab, der für industrielle Anwendungen geeignet ist, was es zum Arbeitspferd der Branche macht.

Energieverbrauch vs. Wachstumsrate

Es besteht ein direkter Zusammenhang zwischen der in das System eingebrachten Energie und der Geschwindigkeit des Nanoröhrenwachstums. Die Verwendung einer stabileren Kohlenstoffquelle wie Methan erfordert mehr Energie für den Zerfall, und die Erhöhung der Konzentration der Vorläufer zur Beschleunigung des Wachstums erhöht ebenfalls den gesamten Energiebedarf.

Die Optimierung eines Prozesses beinhaltet das Finden des optimalen Punktes, der eine akzeptable Wachstumsrate liefert, ohne unerschwingliche Energiekosten zu verursachen.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Anwendung bestimmt die ideale Synthesestrategie. Indem Sie Ihr primäres Ziel definieren, können Sie die Kompromisse effektiv navigieren und den geeigneten Weg auswählen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Proben für die Grundlagenforschung liegt: Lichtbogenentladung oder Laserablation liefern das hochwertigste Material, trotz geringerer Ausbeuten und höherer Kosten.

- Wenn Ihr Hauptaugenmerk auf skalierbarer, kommerzieller Produktion für Verbundwerkstoffe oder Elektronik liegt: Die chemische Gasphasenabscheidung (CVD) ist der Industriestandard und bietet die beste Balance zwischen Kontrolle, Kosten und Ausstoß.

- Wenn Ihr Hauptaugenmerk auf nachhaltigen oder neuartigen Materialien liegt: Erkunden Sie aufkommende Methoden wie Methanpyrolyse oder fortschrittliche CVD-Verfahren, die zur Herstellung neuartiger, hochleitfähiger oder hybrider Produkte entwickelt wurden.

Letztendlich liegt die Beherrschung der Synthese von Kohlenstoffnanoröhren darin, die gewählte Methode und ihre Betriebsparameter sorgfältig auf Ihre spezifische Anwendung und Ihre wirtschaftlichen Ziele abzustimmen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Lichtbogenentladung | Hochwertige, makellose Nanoröhren | Grundlagenforschung |

| Laserablation | Sehr hochreines Material | Forschung, die höchste Reinheit erfordert |

| Chemische Gasphasenabscheidung (CVD) | Skalierbarkeit und Prozesskontrolle | Kommerzielle & industrielle Produktion |

Bereit, Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren? Die richtige Synthesemethode ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für die fortschrittliche Materialssynthese erforderlich sind, einschließlich CVD-Systemen. Unsere Experten können Ihnen helfen, die ideale Einrichtung auszuwählen, um Ihre Ziele hinsichtlich Reinheit, Ausbeute und Maßstab zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK die Innovation Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen