Seit Jahrzehnten wird die Synthese von Kohlenstoffnanoröhren (CNTs) mit drei Haupttechniken verfolgt: Lichtbogenentladung, Laserablation und Chemical Vapor Deposition (CVD). Während die ersten beiden Methoden grundlegend waren, ist die Chemical Vapor Deposition (CVD) das heute dominierende und kommerziell praktikabelste Verfahren, da es eine überlegene Skalierbarkeit und Kontrolle über die Struktur des Endprodukts bietet.

Die zentrale Herausforderung bei der Synthese von Kohlenstoffnanoröhren besteht nicht nur darin, sie herzustellen, sondern dies mit der gewünschten Qualität, zu angemessenen Kosten und in einem Umfang zu tun, der den industriellen Bedarf deckt. Während ältere Methoden hochreine CNTs erzeugen, bietet CVD die beste Gesamtbalance für die meisten modernen Anwendungen.

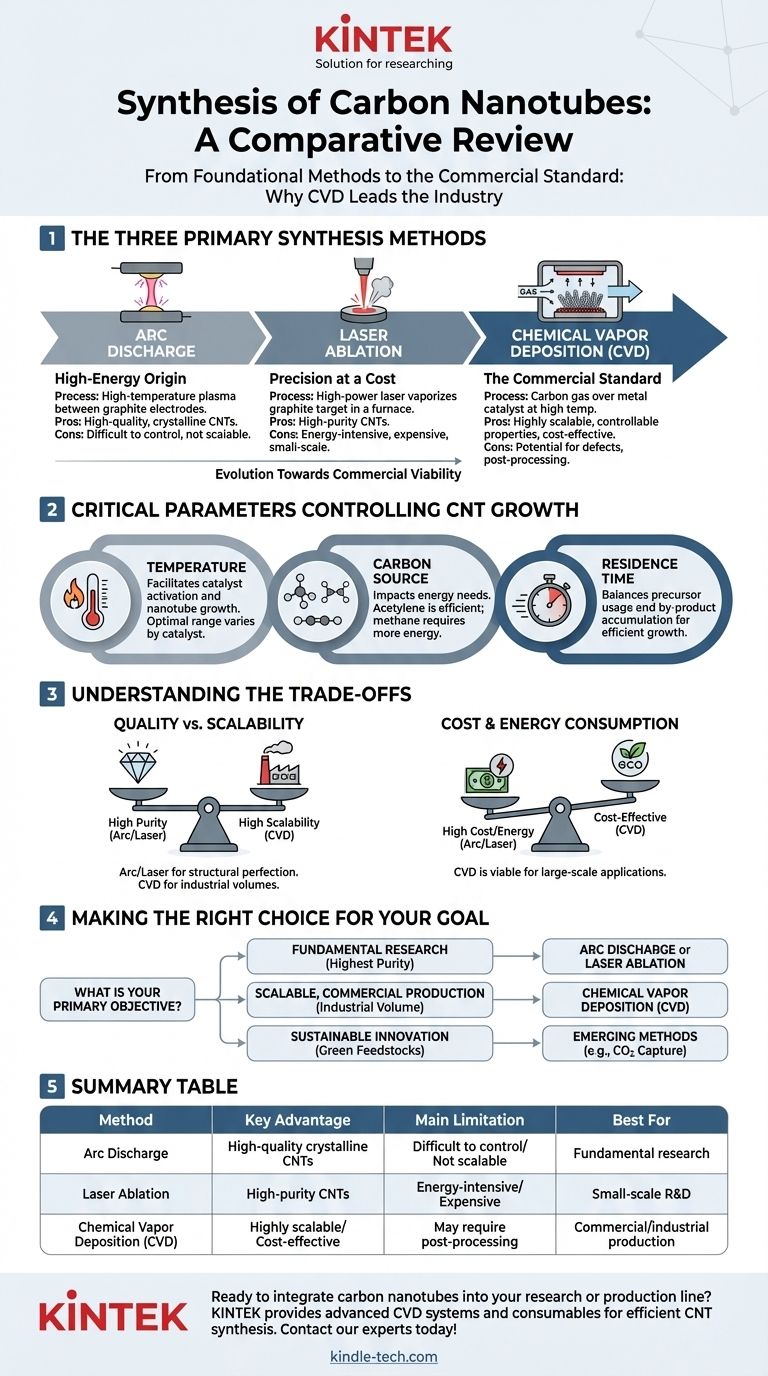

Die drei primären Synthesemethoden

Das Verständnis der Entwicklung der CNT-Synthese liefert den Kontext dafür, warum CVD zum Industriestandard wurde. Jede Methode arbeitet nach einem anderen Prinzip und bietet einen eigenen Satz von Vor- und Nachteilen.

Lichtbogenentladung: Der hochenergetische Ursprung

Die Lichtbogenentladungsmethode war eine der ersten Techniken zur Herstellung von CNTs. Sie beinhaltet die Erzeugung eines Hochtemperatur-Plasma-Bogens zwischen zwei Graphitelektroden in einer Inertgasatmosphäre.

Die intensive Hitze verdampft den Kohlenstoff von der Anode, der sich dann auf der kühleren Kathode zu CNTs ablagert. Obwohl diese Methode in der Lage ist, hochreine, kristalline Nanoröhren zu erzeugen, ist der Prozess schwer zu kontrollieren und lässt sich nicht effizient für die Massenproduktion skalieren.

Laserablation: Präzision zu einem Preis

Ähnlich wie die Lichtbogenentladung nutzt die Laserablation hohe Energie zur Erzeugung von CNTs. Ein Hochleistungslaser wird auf ein Graphit-Target in einem Hochtemperaturofen gerichtet, wodurch der Kohlenstoff verdampft wird.

Ein Inertgas transportiert den verdampften Kohlenstoff aus der heißen Zone zu einer kühleren Oberfläche, auf der die CNTs wachsen. Diese Methode liefert hochreine CNTs, ist aber extrem energieintensiv und teuer, was ihre Anwendung auf kleinmaßstäbliche Forschungsanwendungen beschränkt.

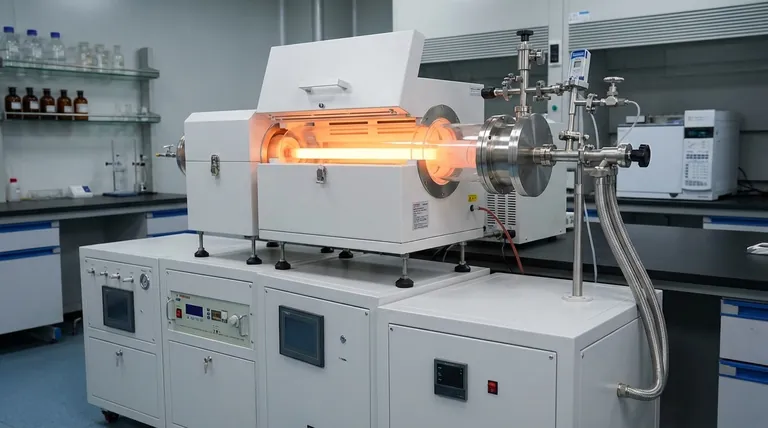

Chemical Vapor Deposition (CVD): Der kommerzielle Standard

CVD ist das Arbeitspferd der modernen CNT-Industrie. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas (ein kohlenwasserstoffbasiertes Ausgangsmaterial) bei hohen Temperaturen über ein Substrat geleitet, das mit einem Metallkatalysator beschichtet ist.

Der Katalysator zersetzt die Kohlenwasserstoffmoleküle, und die freigesetzten Kohlenstoffatome ordnen sich zu Nanoröhrenstrukturen an. Der Hauptvorteil von CVD ist seine Skalierbarkeit und die Fähigkeit, CNT-Eigenschaften wie Durchmesser, Länge und Ausrichtung durch Abstimmung der Prozessparameter zu steuern.

Kritische Parameter, die das CNT-Wachstum steuern

Der Erfolg jeder Synthesemethode, insbesondere der CVD, hängt von der präzisen Steuerung mehrerer wichtiger Betriebsparameter ab. Diese Variablen beeinflussen direkt die Qualität, Ausbeute und Kosten des Endprodukts.

Die Rolle der Temperatur

Die Temperatur ist ein kritischer Faktor. Sie muss hoch genug sein, um die katalytische Zersetzung der Kohlenstoffquelle zu ermöglichen und das Wachstum der Nanoröhrenstruktur zu fördern. Die optimale Temperatur variiert je nach dem verwendeten spezifischen Katalysator und Kohlenstoff-Ausgangsmaterial.

Auswahl einer Kohlenstoffquelle

Die Wahl des Kohlenstoff-Ausgangsmaterials wirkt sich erheblich auf den Energiebedarf aus. Gase wie Methan erfordern mehr Energie für die thermische Umwandlung in CNT-Vorläufer als Ethylen oder Acetylen.

Acetylen ist besonders effizient, da es ohne die Notwendigkeit erheblicher zusätzlicher Energie direkt als CNT-Vorläufer dienen kann, was die Wahl des Ausgangsmaterials zu einer wichtigen wirtschaftlichen und energetischen Überlegung macht.

Optimierung der Verweilzeit

Die Verweilzeit – die Dauer, die die Kohlenstoffquelle in der Reaktionszone verbringt – muss sorgfältig ausbalanciert werden. Ist die Zeit zu kurz, wird die Kohlenstoffquelle verschwendet. Ist sie zu lang, können sich Nebenprodukte ansammeln und das weitere Wachstum behindern. Eine optimale Verweilzeit ist entscheidend für eine hohe, effiziente Wachstumsrate.

Die Abwägungen verstehen

Keine einzelne Synthesemethode ist perfekt. Die Wahl beinhaltet immer einen Kompromiss zwischen der Qualität der Nanoröhren, der Skalierbarkeit des Prozesses und den Gesamtkosten.

Qualität vs. Skalierbarkeit

Lichtbogenentladung und Laserablation sind bekannt für die Erzeugung von CNTs mit einem hohen Grad an struktureller Perfektion und wenigen Defekten. Diese Methoden lassen sich jedoch notorisch schwer auf industrielle Mengen hochskalieren.

CVD hingegen ist hochgradig skalierbar, kann aber CNTs mit einer größeren Bandbreite an Durchmessern und einem höheren Potenzial für Defekte erzeugen. Eine nachträgliche Reinigung ist oft erforderlich, was einen Schritt zum Workflow hinzufügt.

Kosten und Energieverbrauch

Die hohen Energieeinsätze für Laserablation und Lichtbogenentladung machen sie von Natur aus teuer. CVD ist im Allgemeinen energieeffizienter und kostengünstiger, insbesondere für die Großproduktion, was es zur einzig praktikablen Wahl für kommerzielle Anwendungen wie Verbundwerkstoffe, Batterien und Elektronik macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode hängt vollständig von Ihrem Endziel ab. Das Verständnis Ihres primären Ziels wird verdeutlichen, welcher Ansatz für Ihre Bedürfnisse am logischsten und effizientesten ist.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die höchste Reinheitsgrade erfordert: Lichtbogenentladung oder Laserablation eignen sich zur Herstellung kleiner, hochwertiger Chargen, bei denen die Kosten nicht die primäre Einschränkung darstellen.

- Wenn Ihr Hauptaugenmerk auf der skalierbaren, kommerziellen Produktion für industrielle Anwendungen liegt: Chemical Vapor Deposition (CVD) ist der etablierte und praktikabelste Weg zur Herstellung großer Mengen von CNTs.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Innovation und Materialien der nächsten Generation liegt: Die Erforschung neuer Methoden unter Verwendung von „grünen“ Ausgangsmaterialien wie abgeschiedenem CO2 oder Methanpyrolyse wird für die zukünftige Entwicklung von entscheidender Bedeutung sein.

Letztendlich ermöglicht Ihnen das Verständnis dieser Methoden und ihrer inhärenten Kompromisse, den optimalen Weg zur Umwandlung von Kohlenstoff in fortschrittliche Materialien auszuwählen.

Zusammenfassungstabelle:

| Methode | Hauptvorteil | Größte Einschränkung | Am besten geeignet für |

|---|---|---|---|

| Lichtbogenentladung | Hochwertige, kristalline CNTs | Schwer zu kontrollieren, nicht skalierbar | Grundlagenforschung |

| Laserablation | Hochreine CNTs | Energieintensiv, teuer | Kleinmaßstäbliche F&E |

| Chemical Vapor Deposition (CVD) | Hochgradig skalierbar, kosteneffizient | Kann Nachbearbeitung erfordern | Kommerzielle/industrielle Produktion |

Bereit, Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren? Die richtige Synthesemethode ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien – einschließlich CVD-Systemen –, die für eine effiziente und skalierbare CNT-Synthese erforderlich sind. Unsere Experten können Ihnen helfen, die ideale Einrichtung auszuwählen, um Ihre Ziele in Bezug auf Qualität, Volumen und Kosten zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und wie wir Ihre Innovation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung