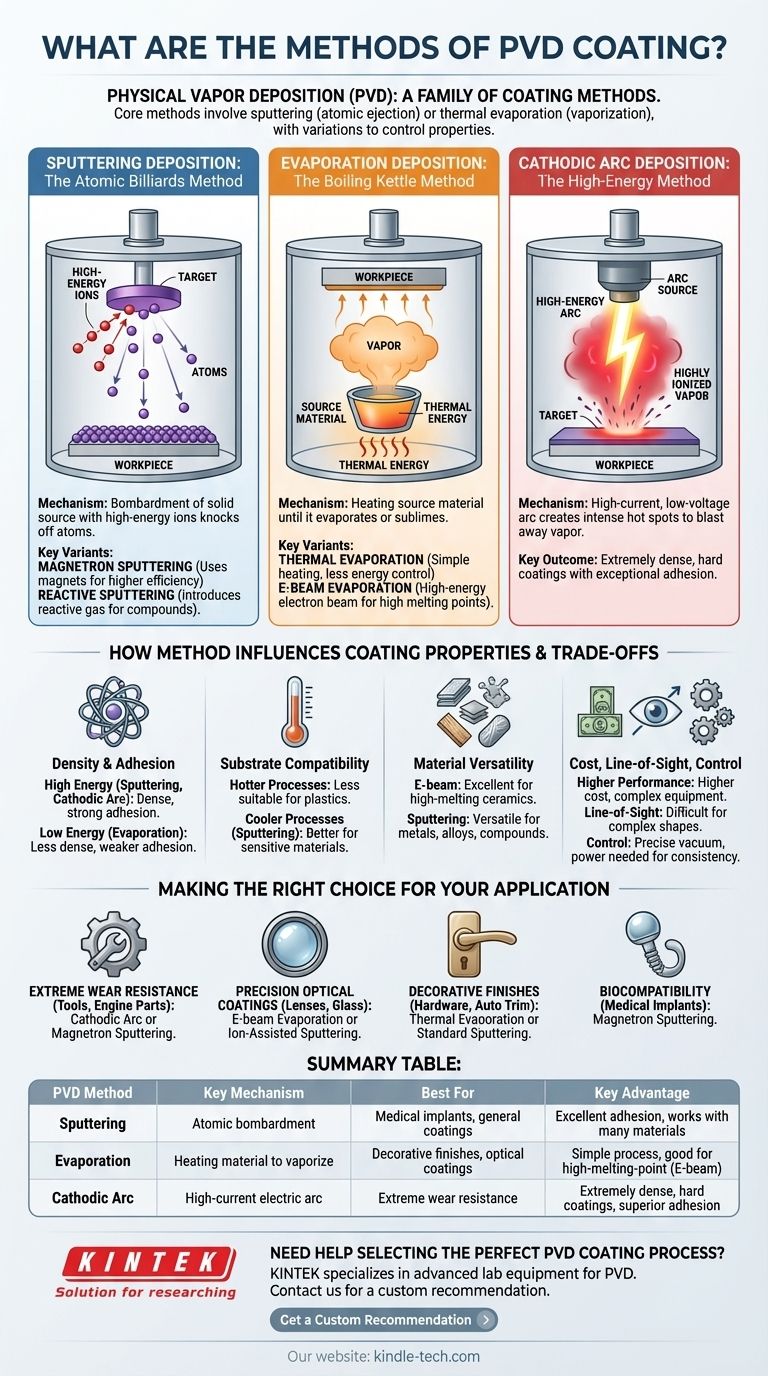

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) eine Familie von Beschichtungsmethoden, kein einzelner Prozess. Die primären Methoden lassen sich in zwei Hauptkategorien einteilen: Sputtern, bei dem Atome physikalisch von einem Targetmaterial ausgestoßen werden, und thermisches Verdampfen, bei dem ein Material erhitzt wird, bis es verdampft. Variationen wie Magnetron-Sputtern, reaktives Sputtern und Elektronenstrahlverdampfung werden verwendet, um die Eigenschaften der endgültigen Beschichtung zu steuern.

Die Wahl der spezifischen PVD-Methode ist eine kritische technische Entscheidung. Sie bestimmt direkt die Dichte, Haftung, Härte und Eignung der Beschichtung für eine bestimmte Anwendung, von einem einfachen dekorativen Finish bis zu einer hochleistungsfähigen, verschleißfesten Schicht auf einem kritischen Motorkomponente.

Die wichtigsten PVD-Prozesse erklärt

Um PVD zu verstehen, müssen Sie zunächst die grundlegenden Wege verstehen, wie ein festes Material in einer Vakuumkammer in einen Dampf umgewandelt werden kann. Jede Methode bietet ein anderes Maß an Energie, Kontrolle und Effizienz.

Sputterdeposition: Die atomare Billard-Methode

Beim Sputtern wird ein festes Ausgangsmaterial, bekannt als Target, mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) bombardiert.

Diese Kollision ist wie ein schneller Billardstoß auf atomarer Ebene, der Atome von der Oberfläche des Targets abschlägt. Diese ausgestoßenen Atome bewegen sich dann durch die Vakuumkammer und lagern sich auf dem Werkstück ab, wodurch ein dünner, dichter Film entsteht.

Magnetron-Sputtern ist die gebräuchlichste industrielle Variante. Es verwendet starke Magnete hinter dem Target, um Elektronen einzufangen, was die Effizienz des Ionenbeschusses dramatisch erhöht und schnellere Abscheideraten bei niedrigeren Drücken ermöglicht.

Reaktives Sputtern ist eine Technik, bei der ein reaktives Gas, wie Sauerstoff oder Stickstoff, in die Kammer eingeleitet wird. Dieses Gas reagiert mit den gesputterten Atomen, um neue Verbundbeschichtungen, wie Titannitrid (TiN) oder Aluminiumoxid (Al₂O₃), direkt auf dem Substrat zu bilden.

Verdampfungsabscheidung: Die Methode des kochenden Kessels

Verdampfung ist die konzeptionell einfachste PVD-Methode. Das Ausgangsmaterial wird im Vakuum erhitzt, bis es verdampft oder sublimiert und sich in einen Dampf verwandelt, der dann auf dem kühleren Werkstück kondensiert.

Thermische Verdampfung ist die grundlegendste Form, bei der das Material durch das Leiten eines Stroms durch ein Widerstandsschiffchen oder einen Glühfaden, der das Ausgangsmaterial enthält, erhitzt wird. Sie ist effektiv, bietet aber weniger Kontrolle über die Energie der verdampften Atome.

Elektronenstrahl- (E-Beam) Verdampfung bietet eine präzisere Kontrolle. Sie verwendet einen magnetisch fokussierten Strahl hochenergetischer Elektronen, um das Ausgangsmaterial zu erhitzen. Dies ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, wie Titan oder Keramikoxide, was für viele optische und medizinische Anwendungen entscheidend ist.

Kathodenlichtbogenabscheidung: Die Hochenergiemethode

Die Kathodenlichtbogenabscheidung, oder Arc-PVD, ist ein Hochenergieprozess, der einen Hochstrom-, Niederspannungs-Lichtbogen verwendet, um Material vom Target zu verdampfen.

Der Lichtbogen erzeugt eine Reihe kleiner, intensiv heißer Punkte, die hochionisierten Dampf wegschleudern. Dieses Hochenergieplasma führt zu extrem dichten und harten Beschichtungen mit außergewöhnlicher Haftung, wodurch es ideal für anspruchsvolle verschleißfeste Anwendungen wie Schneidwerkzeuge und Motorkomponenten ist.

Wie die Methode die Beschichtungseigenschaften beeinflusst

Die Wahl der Methode ist nicht willkürlich; sie wird durch das gewünschte Ergebnis bestimmt. Die den verdampften Atomen zugeführte Energie ist das entscheidende Unterscheidungsmerkmal.

Beschichtungsdichte und Haftung

Hochenergieprozesse wie Sputtern und Kathodenlichtbogenabscheidung erzeugen Beschichtungen, die dichter sind und stärker am Substrat haften. Die energetischen Atome betten sich im Wesentlichen in die Oberfläche ein und erzeugen eine überlegene Bindung.

Niedrigenergieprozesse wie die thermische Verdampfung erzeugen weniger dichte Filme mit schwächerer Haftung, was für dekorative Anwendungen ausreichen kann, aber nicht für Umgebungen mit hohem Verschleiß.

Substratkompatibilität

Einige Prozesse sind "heißer" als andere. Für temperaturempfindliche Substrate wie Kunststoffe wird oft ein Niedertemperaturprozess wie das Sputtern gegenüber einer Methode bevorzugt, die mehr Strahlungswärme erzeugt.

Vielseitigkeit des Targetmaterials

Die Methode muss mit dem Ausgangsmaterial kompatibel sein. Die E-Beam-Verdampfung eignet sich hervorragend für Keramiken und Materialien mit hohen Schmelzpunkten, während das Sputtern mit einer Vielzahl von Metallen, Legierungen und Verbindungen verwendet werden kann.

Die Kompromisse verstehen

Jede technische Entscheidung beinhaltet das Abwägen konkurrierender Faktoren. PVD ist da keine Ausnahme.

Kosten vs. Leistung

Im Allgemeinen erfordern leistungsfähigere Beschichtungen komplexere und teurere Anlagen. Thermische Verdampfungssysteme sind relativ einfach, während Magnetron-Sputter- und Kathodenlichtbogen-Systeme eine erhebliche Kapitalinvestition darstellen.

Sichtlinienbeschränkung

Ein grundlegendes Merkmal aller PVD-Methoden ist, dass sie Sichtlinienprozesse sind. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies macht es schwierig, komplexe, dreidimensionale Formen ohne ausgeklügelte rotierende Vorrichtungen gleichmäßig zu beschichten.

Prozesskontrolle und Wiederholbarkeit

Das Erreichen einer bestimmten Farbe, Härte oder Dicke erfordert eine präzise Kontrolle über Vakuumniveaus, Gasfluss, Leistung und Temperatur. Fortgeschrittenere Methoden wie das reaktive Sputtern erfordern hoch entwickelte Prozesskontrollen, um konsistente, wiederholbare Ergebnisse Charge für Charge zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von der Hauptanforderung Ihres Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt (Werkzeuge, Motorteile): Kathodenlichtbogenabscheidung oder Magnetron-Sputtern sind die idealen Optionen für ihre harten, dichten und hochhaftenden Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf präzisen optischen Beschichtungen liegt (Linsen, Glas): E-Beam-Verdampfung und ionenunterstütztes Sputtern bieten das hohe Maß an Kontrolle, das zur Erzeugung spezifischer Brechungsindizes und Antireflexionsschichten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dekorativen Oberflächen liegt (Heimhardware, Autoverkleidungen): Thermische Verdampfung oder Standard-Sputtern können hervorragende ästhetische Ergebnisse mit guter Korrosionsbeständigkeit zu geringeren Kosten liefern.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt (medizinische Implantate): Magnetron-Sputtern ist eine bewährte Methode zur Abscheidung inerter, dichter Schichten von Materialien wie Titannitrid, die das Auslaugen verhindern und den Verschleiß verbessern.

Letztendlich befähigt Sie das Verständnis der Kernmechanismen jeder PVD-Methode, den Prozess auszuwählen, der am besten zu Ihren Material-, Leistungs- und Wirtschaftlichkeitszielen passt.

Zusammenfassungstabelle:

| PVD-Methode | Schlüsselmechanismus | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Sputtern | Atomares Bombardement des Targets | Medizinische Implantate, allgemeine Beschichtungen | Hervorragende Haftung, funktioniert mit vielen Materialien |

| Verdampfung | Erhitzen des Materials zum Verdampfen | Dekorative Oberflächen, optische Beschichtungen | Einfacher Prozess, gut für hochschmelzende Materialien (E-Beam) |

| Kathodenlichtbogen | Hochstrom-Lichtbogen | Extreme Verschleißfestigkeit (Werkzeuge, Motorteile) | Extrem dichte, harte Beschichtungen mit überragender Haftung |

Benötigen Sie Hilfe bei der Auswahl des perfekten PVD-Beschichtungsprozesses für Ihre Labor- oder Fertigungsanforderungen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für PVD-Beschichtungsanwendungen. Unsere Experten können Ihnen helfen, die richtige Lösung zu wählen, um die spezifischen Beschichtungseigenschaften – wie Härte, Haftung oder Biokompatibilität – zu erreichen, die Ihr Projekt erfordert.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere PVD-Lösungen die Leistung und Haltbarkeit Ihres Produkts verbessern können.

Holen Sie sich eine individuelle Empfehlung →

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen