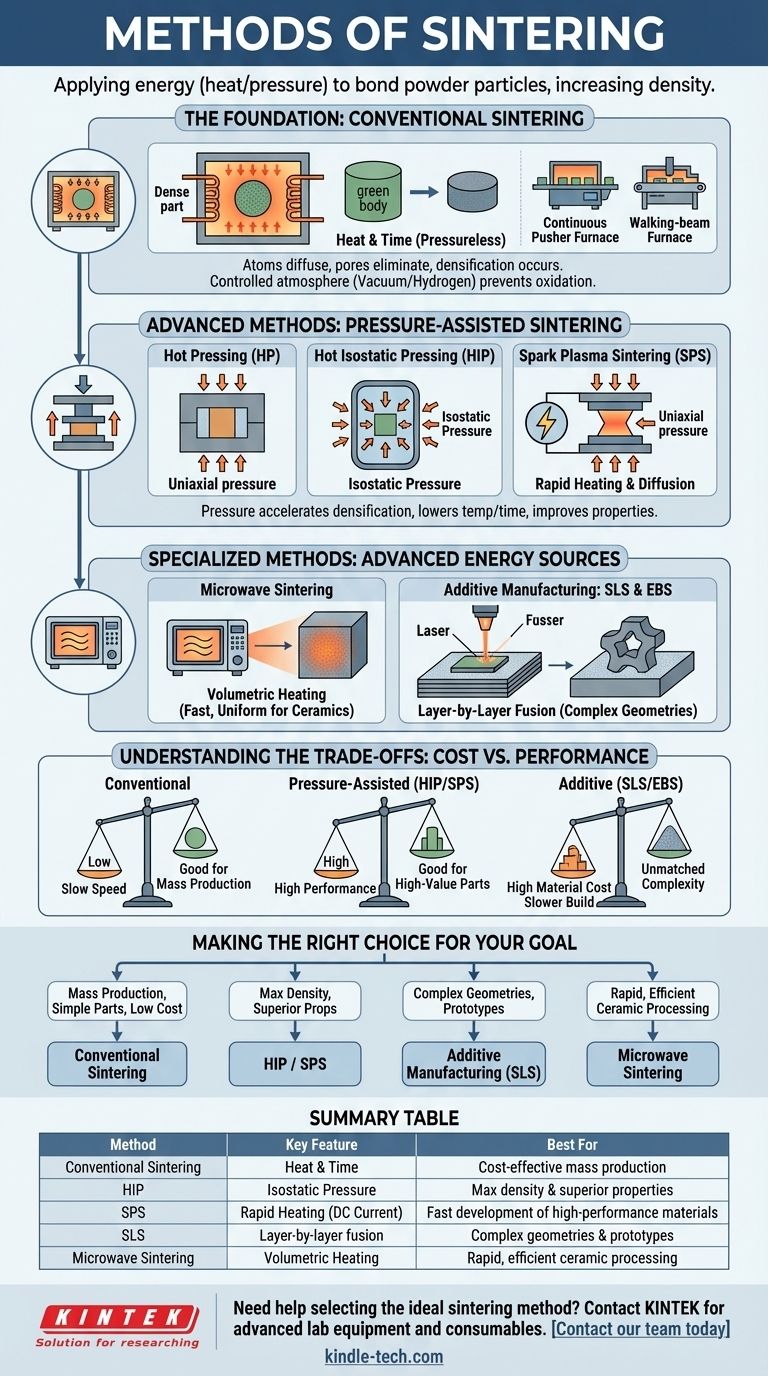

Die primären Sinterverfahren beinhalten die Anwendung von Energie, typischerweise Wärme, auf einen Pulverpressling, um dessen Partikel zu verbinden und seine Dichte zu erhöhen. Diese Methoden lassen sich grob in konventionelles Festphasensintern, druckunterstützte Techniken wie Heißisostatisches Pressen (HIP) und Spark Plasma Sintering (SPS) sowie fortschrittliche Energie-Strahl-Methoden, die in der additiven Fertigung verwendet werden, wie das Selektive Lasersintern (SLS), einteilen. Die Wahl der Methode hängt vollständig vom Material, den gewünschten Endprodukten und den Produktionsbeschränkungen wie Kosten und Geschwindigkeit ab.

Bei der Wahl einer Sintermethode geht es nicht darum, die einzige „beste“ Technik zu finden, sondern das richtige Werkzeug für die Aufgabe auszuwählen. Die Entscheidung ist ein kalkulierter Kompromiss zwischen der gewünschten Dichte, der Verarbeitungsgeschwindigkeit, den Materialbeschränkungen und den Gesamtkosten.

Die Grundlage: Konventionelles Sintern

Konventionelles Sintern, auch bekannt als Festphasen- oder druckloses Sintern, ist die traditionellste und am weitesten verbreitete Methode. Es bildet die Basis, an der andere Techniken gemessen werden.

Das Kernprinzip: Wärme und Zeit

Dieser Prozess beinhaltet das Erhitzen eines verdichteten Pulverteils, oft als „Grünling“ bezeichnet, auf eine Temperatur unterhalb seines Schmelzpunktes.

Bei dieser hohen Temperatur diffundieren Atome über die Korngrenzen der Partikel, wodurch diese verschmelzen und die Porenräume zwischen ihnen allmählich eliminiert werden. Dieser Prozess, bekannt als Verdichtung, erhöht die Festigkeit und Dichte des Teils.

Kontrolle der Ofenatmosphäre

Die Atmosphäre im Ofen ist entscheidend. Eine kontrollierte Umgebung verhindert unerwünschte chemische Reaktionen, wie Oxidation, die die Materialeigenschaften beeinträchtigen können.

Gängige Ansätze umfassen das Vakuumsintern, das reaktive Gase entfernt, oder die Verwendung eines Schutzgases wie Wasserstoff, insbesondere für Materialien wie Hartmetalle.

Gängige Ofentypen

Für die industrielle Produktion werden oft Durchlauföfen verwendet. Schiebeöfen bewegen Teile auf einer Reihe von Platten durch die Heizzonen.

Hubbalkenöfen verwenden einen komplexeren Mechanismus, um die Teile anzuheben und durch den Ofen zu „führen“, was eine präzise Steuerung des Prozesses ermöglicht.

Fortschrittliche Methoden: Druckunterstütztes Sintern

Um die Verdichtung zu verbessern und die Verarbeitungszeit zu verkürzen, kann gleichzeitig mit der Wärme externer Druck angewendet werden. Dies ist die Grundlage aller druckunterstützten Sinterverfahren.

Warum Druck hinzufügen?

Das Anlegen von Druck beschleunigt den Verdichtungsprozess dramatisch. Es ermöglicht das Sintern bei niedrigeren Temperaturen und für kürzere Zeiten, was unerwünschtes Kornwachstum verhindert und zu Teilen mit überlegenen mechanischen Eigenschaften führt.

Heißpressen (HP)

Beim Heißpressen wird uniaxialer Druck – Druck aus einer einzigen Richtung – auf das Pulver in einer Matrize ausgeübt, während es erhitzt wird. Dies ist effektiv für die Herstellung einfacher Formen mit hoher Dichte.

Heißisostatisches Pressen (HIP)

Beim HIP wird das Teil in ein Hochdruckgefäß gegeben und isotroper Druck – gleicher Druck aus allen Richtungen – unter Verwendung eines Inertgases ausgeübt. Diese Methode eignet sich hervorragend, um verbleibende interne Porosität zu eliminieren und Teile mit nahezu 100 % theoretischer Dichte herzustellen.

Spark Plasma Sintering (SPS)

SPS ist eine fortschrittlichere Technik, die einen gepulsten Gleichstrom verwendet, um den Pulverpressling schnell zu erhitzen, während gleichzeitig uniaxialer Druck ausgeübt wird. Das zwischen den Partikeln erzeugte Plasma verstärkt die Diffusion, was extrem schnelle Sinterzyklen, oft in nur wenigen Minuten, ermöglicht.

Spezialisierte Methoden: Fortschrittliche Energiequellen

Jenseits der konventionellen Erwärmung und des Drucks verwenden spezialisierte Methoden fokussierte Energiequellen, um einzigartige Ergebnisse zu erzielen, insbesondere im Bereich der additiven Fertigung.

Mikrowellensintern

Diese Methode verwendet Mikrowellenstrahlung, um das Material zu erhitzen. Im Gegensatz zu einem konventionellen Ofen, der von außen nach innen heizt, können Mikrowellen Wärme volumetrisch im gesamten Teil erzeugen. Dies führt zu einer gleichmäßigeren Erwärmung und einer deutlich schnelleren, energieeffizienteren Verarbeitung für geeignete Materialien wie viele Keramiken.

Additive Fertigung: SLS und EBS

Selektives Lasersintern (SLS) und Elektronenstrahlsintern (EBS) sind zentrale Technologien der additiven Fertigung (3D-Druck).

Diese Prozesse verwenden einen Hochenergiestrahl (einen Laser oder einen Elektronenstrahl), um Bereiche eines Pulverbettes selektiv zu verschmelzen und so Schicht für Schicht ein festes Objekt aufzubauen. Dies ermöglicht die Schaffung unglaublich komplexer Geometrien, die mit traditionellen Methoden unmöglich herzustellen wären.

Die Kompromisse verstehen: Kosten vs. Leistung

Jede Sintermethode hat eine Reihe von Vorteilen und Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Konventionelles Sintern: Kostengünstig, aber langsam

Diese Methode ist aufgrund ihrer relativ geringen Ausrüstungskosten und Skalierbarkeit das Arbeitspferd für die Massenproduktion weniger kritischer Teile. Sie ist jedoch langsam, energieintensiv und erreicht möglicherweise nicht die höchstmögliche Dichte.

Druckunterstützte Methoden: Hohe Leistung, hohe Kosten

Techniken wie HIP und SPS liefern überlegene Dichte und mechanische Eigenschaften. Diese Leistung geht zu Lasten hochspezialisierter, teurer Ausrüstung und typischerweise geringerer Produktionsdurchsätze, was sie ideal für hochwertige Anwendungen in der Luft- und Raumfahrt, Medizin und Verteidigung macht.

Additive Methoden (SLS/EBS): Unübertroffene Komplexität, Spezialanwendung

SLS und ähnliche Techniken bieten eine unvergleichliche Designfreiheit für die Erstellung komplexer Prototypen und kundenspezifischer Teile. Der Kompromiss sind hohe Materialkosten, langsamere Bauzeiten pro Teil und ein Fokus auf geometrische Komplexität statt Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl muss von Ihrem Endziel bestimmt werden. Nach der Definition der erforderlichen Materialeigenschaften, Geometrie und des Produktionsvolumens können Sie die am besten geeignete Methode auswählen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile zu geringen Kosten liegt: Konventionelles Festphasensintern ist die logischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überlegener mechanischer Eigenschaften liegt: Druckunterstützte Methoden wie HIP zur Endverdichtung oder SPS zur schnellen Entwicklung sind die besten Optionen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer, einmaliger Geometrien oder Prototypen liegt: Additive Fertigungstechniken wie das Selektive Lasersintern (SLS) sind der einzig gangbare Weg.

- Wenn Ihr Hauptaugenmerk auf der schnellen, energieeffizienten Verarbeitung spezifischer Keramiken liegt: Mikrowellensintern bietet einen überzeugenden Vorteil gegenüber konventionellen Methoden.

Letztendlich stimmt die effektivste Sinterstrategie die gewählte Methode direkt mit den spezifischen Anforderungen des Materials und seiner Endanwendung ab.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Konventionelles Sintern | Wärme und Zeit (drucklos) | Kostengünstige Massenproduktion einfacher Teile |

| Heißisostatisches Pressen (HIP) | Isostatischer Druck (alle Richtungen) | Maximale Dichte und überlegene mechanische Eigenschaften |

| Spark Plasma Sintering (SPS) | Schnelles Erhitzen mit gepulstem Gleichstrom | Schnelle Entwicklung von Hochleistungsmaterialien |

| Selektives Lasersintern (SLS) | Schichtweises Verschmelzen mit einem Laser | Komplexe Geometrien und Prototypen (Additive Fertigung) |

| Mikrowellensintern | Volumetrische Erwärmung | Schnelle, energieeffiziente Verarbeitung von Keramiken |

Benötigen Sie Hilfe bei der Auswahl der idealen Sintermethode für die Materialien Ihres Labors?

Die richtige Sintertechnik ist entscheidend, um die gewünschte Dichte, Eigenschaften und Kosteneffizienz in Ihrer Forschung oder Produktion zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Sinteranforderungen zu erfüllen, egal ob Sie mit Keramiken, Metallen oder komplexen Verbundwerkstoffen arbeiten.

Lassen Sie sich von unseren Experten zur optimalen Lösung führen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und zu erfahren, wie KINTEK Ihre Sinterprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung