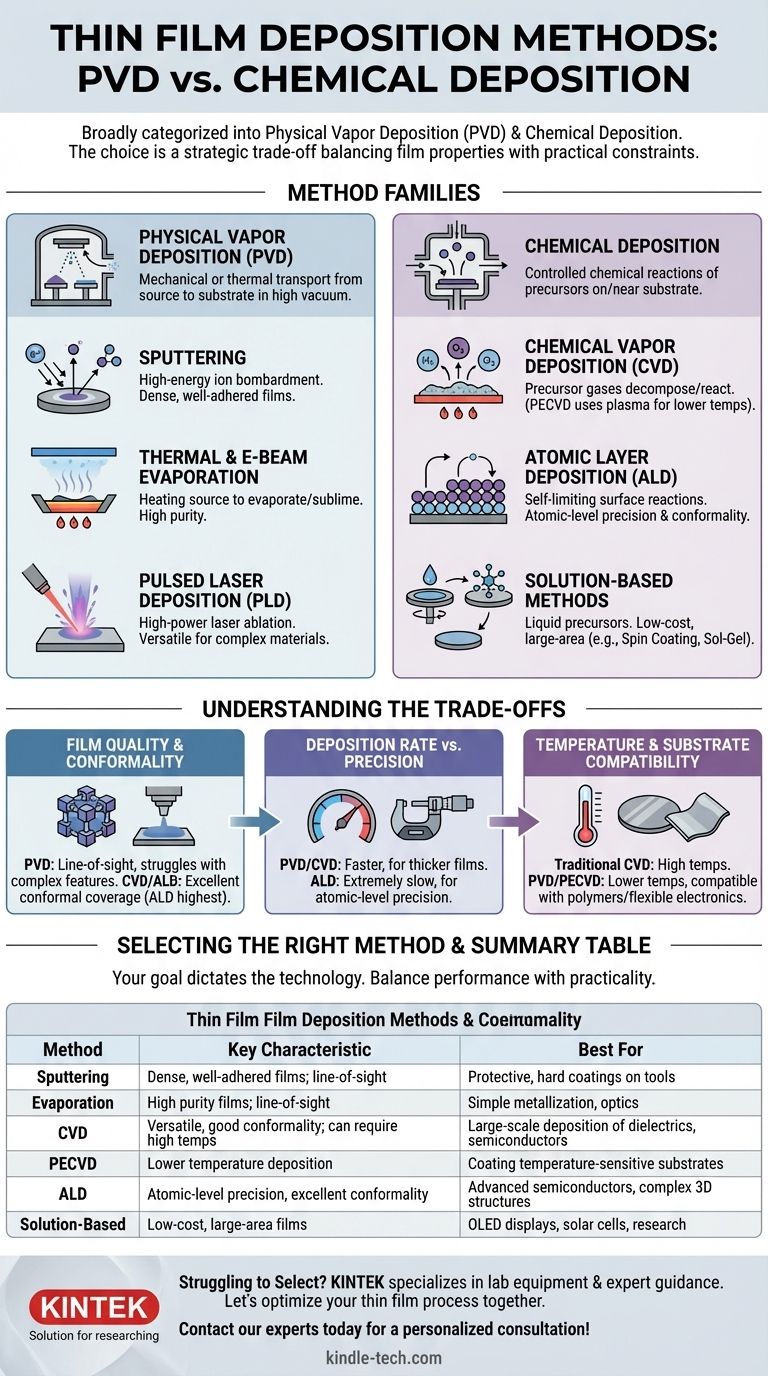

Die primären Methoden zur Dünnschichtabscheidung lassen sich grob in zwei Familien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Abscheidung. Bei PVD wird ein Ausgangsmaterial physikalisch – durch Verdampfen oder Sputtern – auf ein Substrat in einem Vakuum übertragen. Im Gegensatz dazu verwenden chemische Methoden chemische Reaktionen, oft aus Precursor-Gasen oder -Lösungen, um einen Film auf der Substratoberfläche zu wachsen oder zu bilden. Fortgeschrittenere Techniken wie die Atomlagenabscheidung (ALD) verfeinern den chemischen Ansatz, um Filme mit Präzision auf atomarer Ebene zu erzeugen.

Die Wahl zwischen Abscheidungsmethoden geht nicht darum, die einzig "beste" Technik zu finden, sondern einen strategischen Kompromiss einzugehen. Ihre Entscheidung muss die erforderlichen Filmeigenschaften – wie Reinheit, Dichte und Gleichmäßigkeit – mit praktischen Einschränkungen wie Abscheidungsgeschwindigkeit, Temperaturempfindlichkeit des Substrats und Gesamtkosten in Einklang bringen.

Physikalische Abscheidungsmethoden: Material Atom für Atom übertragen

Physikalische Abscheidungstechniken beinhalten den mechanischen oder thermischen Transport von Material von einer Quelle zu einem Substrat. Diese Prozesse werden fast immer in einer Hochvakuumumgebung durchgeführt, um die Reinheit des resultierenden Films zu gewährleisten.

Sputtern

Sputtern ist ein Prozess, bei dem ein festes Target des gewünschten Materials mit hochenergetischen Ionen, typischerweise aus einem Plasma wie Argon, bombardiert wird. Diese energetische Kollision "schlägt" physikalisch Atome aus dem Target, die dann durch die Vakuumkammer wandern und auf dem Substrat abgeschieden werden, wodurch ein Dünnfilm entsteht. Es ist bekannt für die Herstellung dichter, gut haftender Filme.

Thermische und E-Beam-Verdampfung

Bei dieser Methode wird ein Ausgangsmaterial in einem Hochvakuum erhitzt, bis es verdampft (bei Flüssigkeiten) oder sublimiert (bei Feststoffen). Der resultierende Dampf wandert durch die Kammer und kondensiert auf einem kühleren Substrat. Die Erwärmung kann durch Leiten eines Stroms durch ein Widerstandsboot, das das Material enthält (thermische Verdampfung), oder durch Verwendung eines fokussierten Hochenergie-Elektronenstrahls (E-Beam-Verdampfung) erfolgen.

Gepulste Laserabscheidung (PLD)

Bei der PLD wird ein Hochleistungspuls-Laser auf ein Target in einer Vakuumkammer fokussiert. Die intensive Energie ablatiert die Oberfläche des Targets und erzeugt eine Plasmawolke, die sich ausdehnt und auf dem Substrat abgeschieden wird. Diese Technik ist sehr vielseitig für komplexe Materialien.

Chemische Abscheidungsmethoden: Filme aus Reaktionen aufbauen

Chemische Methoden basieren auf kontrollierten chemischen Reaktionen, um den Dünnfilm zu erzeugen. Die Ausgangsmaterialien, bekannt als Precursoren, werden eingeführt und reagieren auf oder nahe der Substratoberfläche.

Chemische Gasphasenabscheidung (CVD)

CVD ist eine bewährte Technik, bei der Precursor-Gase in eine Reaktionskammer eingeführt werden. Diese Gase zersetzen sich oder reagieren auf einem beheizten Substrat, um den gewünschten festen Film zu bilden. Eine gängige Variante, die Plasma-Enhanced CVD (PECVD), verwendet ein Plasma, um die Precursor-Gase zu energetisieren, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Atomlagenabscheidung (ALD)

ALD ist eine spezialisierte Form der CVD, die Filme Schicht für Schicht aufbaut. Sie verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen, bei denen Precursor-Gase nacheinander in die Kammer gepulst werden. Dieser Prozess bietet eine unübertroffene Kontrolle über die Filmdicke und erzeugt außergewöhnlich gleichmäßige und konforme Filme, selbst auf hochkomplexen 3D-Strukturen.

Lösungsbasierte Methoden (Sol-Gel, Spin-Coating)

Diese Methoden beinhalten das Auftragen eines flüssigen Precursors auf ein Substrat. Beim Spin-Coating wird das Substrat mit hoher Geschwindigkeit gedreht, um die Flüssigkeit zu einer dünnen, gleichmäßigen Schicht zu verteilen. Beim Sol-Gel-Prozess geht eine chemische Lösung (das "Sol") auf dem Substrat in eine gelartige Phase über. Beide erfordern typischerweise einen anschließenden Heizschritt, um Lösungsmittel zu entfernen und den endgültigen Film zu verfestigen.

Die Kompromisse verstehen

Die Wahl der richtigen Methode erfordert ein Verständnis ihrer inhärenten Vorteile und Einschränkungen. Die Entscheidung läuft fast immer auf ein Gleichgewicht zwischen Leistung und Praktikabilität hinaus.

Filmqualität und Konformalität

PVD-Techniken sind Line-of-Sight, was bedeutet, dass sie Schwierigkeiten haben, die Seiten und Böden komplexer Strukturen zu beschichten. Im Gegensatz dazu sind CVD und insbesondere ALD nicht Line-of-Sight und bieten eine ausgezeichnete konforme Beschichtung, die für moderne Mikroelektronik unerlässlich ist. ALD liefert die höchstmögliche Konformalität und Reinheit.

Abscheidungsrate vs. Präzision

Es gibt einen direkten Kompromiss zwischen Geschwindigkeit und Kontrolle. PVD- und CVD-Prozesse können Material relativ schnell abscheiden, was sie für dickere Filme, wie z.B. schützende Werkzeugbeschichtungen, geeignet macht. ALD ist im Vergleich extrem langsam, aber ihre Präzision auf atomarer Ebene ist für die Herstellung der fortschrittlichsten Halbleiterbauelemente unerlässlich.

Temperatur- und Substratkompatibilität

Traditionelle CVD erfordert oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben, was empfindliche Substrate beschädigen kann. PVD-Methoden wie Sputtern und Techniken wie PECVD können bei viel niedrigeren Temperaturen betrieben werden, wodurch der Bereich kompatibler Materialien, einschließlich Polymere und flexibler Elektronik, erweitert wird.

Die richtige Methode für Ihre Anwendung auswählen

Ihr Ziel bestimmt die optimale Technologie. Verwenden Sie die folgenden Richtlinien, um Ihre Wahl einzugrenzen:

- Wenn Ihr Hauptaugenmerk auf schützenden, harten Beschichtungen auf Werkzeugen liegt (z.B. Ti-Al-N): PVD-Methoden wie Sputtern sind der Industriestandard für ihre hohe Filmdichte und starke Haftung.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigen, konformen Filmen für fortschrittliche Halbleiter liegt: ALD ist die definitive Wahl für ihre unübertroffene Präzision und die Fähigkeit, komplexe Topographien zu beschichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Materialien, einschließlich Dielektrika, in großem Maßstab liegt: CVD bietet ausgezeichnete Vielseitigkeit und Durchsatz für Anwendungen, die keine Präzision auf atomarer Ebene erfordern.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Filmen für Anwendungen wie OLED-Displays oder Solarzellen liegt: Lösungsbasierte Methoden wie Spin-Coating oder Sprühpyrolyse können hochwirksam und skalierbar sein.

Letztendlich ist die ideale Abscheidungstechnik eine direkte Funktion des Materials, der erforderlichen Filmeigenschaften und des zugrunde liegenden Substrats, was eine komplexe Wahl in eine klare technische Entscheidung verwandelt.

Zusammenfassungstabelle:

| Methode | Kategorie | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Sputtern | Physikalische Gasphasenabscheidung (PVD) | Dichte, gut haftende Filme; Line-of-Sight | Schützende, harte Beschichtungen auf Werkzeugen |

| Verdampfung | Physikalische Gasphasenabscheidung (PVD) | Hochreine Filme; Line-of-Sight | Einfache Metallisierung, Optik |

| CVD | Chemische Abscheidung | Vielseitig, gute Konformalität; kann hohe Temperaturen erfordern | Großflächige Abscheidung von Dielektrika, Halbleitern |

| PECVD | Chemische Abscheidung | Abscheidung bei niedrigerer Temperatur | Beschichtung temperaturempfindlicher Substrate |

| ALD | Chemische Abscheidung | Präzision auf atomarer Ebene, ausgezeichnete Konformalität | Fortschrittliche Halbleiter, komplexe 3D-Strukturen |

| Spin-Coating / Sol-Gel | Lösungsbasiert | Kostengünstige, großflächige Filme | OLED-Displays, Solarzellen, Forschung |

Haben Sie Schwierigkeiten, die richtige Abscheidungsmethode für die Bedürfnisse Ihres Labors auszuwählen?

Die Wahl zwischen PVD, CVD und ALD ist eine kritische Entscheidung, die die Qualität Ihrer Forschung, den Durchsatz und das Budget beeinflusst. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit fachkundiger Beratung.

Wir können Ihnen helfen, die Kompromisse zu navigieren, um die perfekte Technik für Ihre spezifische Anwendung zu identifizieren, egal ob Sie die Präzision auf atomarer Ebene von ALD für die Halbleiterforschung oder die robusten, hochdichten Beschichtungen von PVD für die Materialwissenschaft benötigen.

Lassen Sie uns gemeinsam Ihren Dünnfilmprozess optimieren.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung