Bei der Vakuumbeschichtung lassen sich die primären Methoden zur Abscheidung von Metallschichten in zwei Hauptfamilien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). PVD beinhaltet die physikalische Bewegung von Material von einer Quelle zu einem Substrat durch Verdampfung oder Sputtern, während CVD chemische Reaktionen von Precursor-Gasen auf der Oberfläche des Substrats nutzt, um den Film zu bilden.

Die größte Herausforderung besteht nicht nur darin, die Namen dieser Methoden zu kennen, sondern ihre grundlegenden Mechanismen zu verstehen. Ihre Methodenwahl bestimmt direkt die Eigenschaften des Films, wie z.B. seine Dichte, Haftung, Gleichmäßigkeit und Reinheit.

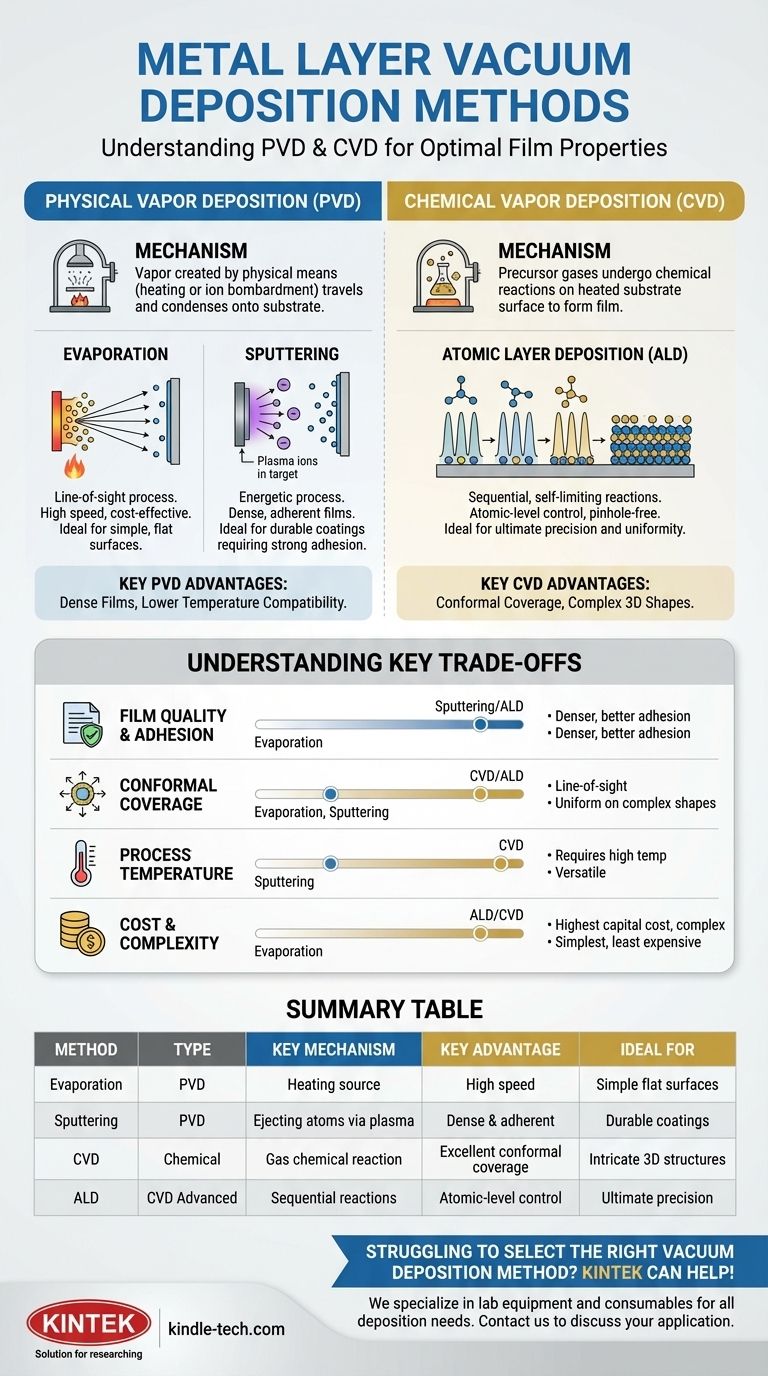

Die zwei Säulen der Abscheidung: PVD und CVD

Nahezu alle Vakuumbeschichtungstechniken können entweder als physikalischer oder chemischer Prozess kategorisiert werden. Das Verständnis dieser Unterscheidung ist der erste Schritt zur Auswahl des richtigen Werkzeugs für die Aufgabe.

Physikalische Gasphasenabscheidung (PVD)

PVD-Techniken erzeugen einen Dampf des Ausgangsmaterials auf rein physikalischem Wege – entweder durch Erhitzen oder durch Beschuss mit energiereichen Ionen. Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert auf dem Substrat, wodurch der Dünnfilm entsteht.

Verdampfung

Die Verdampfung ist ein unkomplizierter, geradliniger Prozess. Ein Ausgangsmaterial oder „Charge“ wird in einem Hochvakuum erhitzt, bis seine Atome verdampfen. Diese Atome bewegen sich geradlinig, bis sie auf das kühlere Substrat treffen und zu einem festen Film kondensieren. Die gebräuchlichste Variante ist die Elektronenstrahlverdampfung, bei der ein hochenergetischer Elektronenstrahl verwendet wird, um das Ausgangsmaterial mit großer Präzision zu erhitzen.

Sputtern

Sputtern ist ein energiereicherer Prozess. Er beginnt mit der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon. Positiv geladene Ionen aus diesem Plasma werden auf ein „Target“ beschleunigt, das aus dem gewünschten Beschichtungsmaterial besteht. Der Aufprall dieser Ionen schleudert Atome vom Target ab oder „sputtert“ sie, die sich dann auf dem Substrat ablagern. Das Magnetron-Sputtern verwendet starke Magnete, um das Plasma in der Nähe des Targets einzuschließen, was die Abscheidungsrate drastisch erhöht.

Chemische Gasphasenabscheidung (CVD)

Im Gegensatz zu PVD beginnt CVD nicht mit einem festen Block des Beschichtungsmaterials. Stattdessen werden ein oder mehrere flüchtige Precursor-Gase, die die benötigten Elemente enthalten, in die Kammer geleitet. Diese Gase zersetzen sich oder reagieren auf der Oberfläche des erhitzten Substrats und hinterlassen den gewünschten festen Film.

Atomlagenabscheidung (ALD)

ALD ist eine hochentwickelte Unterart der CVD, die eine unübertroffene Kontrolle über Filmdicke und Konformität bietet. Sie funktioniert, indem Precursor-Gase in sequenziellen, selbstlimitierenden Pulsen eingeführt werden. Jeder Puls erzeugt genau eine atomare Schicht auf dem Substrat, was das Wachstum von perfekt gleichmäßigen, porenfreien Filmen mit atomarer Präzision ermöglicht.

Die wichtigsten Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Die optimale Wahl hängt vollständig von einem Gleichgewicht aus erforderlichen Filmeigenschaften, Substrateigenschaften und Prozesskosten ab.

Filmqualität vs. Abscheidungsgeschwindigkeit

Gesputterte Filme sind aufgrund der höheren Energie der abscheidenden Atome typischerweise dichter, haftfester und weisen eine geringere innere Spannung auf als verdampfte Filme. Die Verdampfung kann jedoch für bestimmte Materialien ein schnellerer Prozess sein. ALD erzeugt die Filme höchster Qualität, ist aber bei weitem die langsamste Methode.

Konforme Beschichtung vs. Geradlinigkeit

Da PVD-Prozesse wie Verdampfung und Sputtern geradlinig sind, haben sie Schwierigkeiten, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten, was zu „Schatteneffekten“ führt. Im Gegensatz dazu zeichnen sich CVD und ALD durch die Erzeugung hochgradig konformer Beschichtungen aus, die die zugrunde liegende Topographie perfekt nachbilden.

Prozesstemperatur und Substratkompatibilität

Traditionelle CVD erfordert oft sehr hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann empfindliche Substrate wie Polymere oder bestimmte elektronische Komponenten beschädigen. PVD-Methoden, insbesondere das Sputtern, können oft bei viel niedrigeren Temperaturen durchgeführt werden, was sie vielseitiger macht.

Kosten und Komplexität

Im Allgemeinen sind Verdampfungssysteme die einfachsten und kostengünstigsten. Sputtersysteme sind mäßig komplex, während CVD- und insbesondere ALD-Systeme die komplexesten sind und aufgrund der präzisen Gasführung und Prozesskontrolle die höchsten Investitionskosten verursachen.

Auswahl der richtigen Methode für Ihre Anwendung

Ihre endgültige Entscheidung sollte sich nach dem wichtigsten Ergebnis für Ihr Projekt richten.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Beschichtungen auf einfachen, flachen Oberflächen liegt: Die thermische oder Elektronenstrahlverdampfung bietet eine direkte und effiziente Lösung.

- Wenn Ihr Hauptaugenmerk auf hochdichten, langlebigen Filmen mit starker Haftung liegt: Das Magnetron-Sputtern ist ein robustes und weit verbreitetes Industriestandardverfahren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit perfekter Gleichmäßigkeit liegt: Die Chemische Gasphasenabscheidung (CVD) ist die überlegene Wahl für ihre konformen Fähigkeiten.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und porenfreien Filmen liegt: Die Atomlagenabscheidung (ALD) bietet eine unübertroffene Kontrolle bis hin zur einzelnen Atomlage.

Indem Sie die inhärenten Stärken jeder Methode auf Ihre spezifische Anwendung abstimmen, können Sie einen reproduzierbaren und ertragreichen Herstellungsprozess sicherstellen.

Zusammenfassungstabelle:

| Methode | Typ | Schlüsselmechanismus | Hauptvorteil | Ideal für |

|---|---|---|---|---|

| Verdampfung | PVD | Erhitzen des Ausgangsmaterials zur Verdampfung von Atomen | Hohe Geschwindigkeit, kostengünstig für einfache Formen | Einfache, flache Oberflächen |

| Sputtern | PVD | Ausschleudern von Atomen aus einem Target mittels Plasmaionen | Dichte, haftfeste, hochwertige Filme | Robuste Beschichtungen, die starke Haftung erfordern |

| CVD | Chemisch | Chemische Reaktion von Precursor-Gasen auf dem Substrat | Hervorragende konforme Beschichtung auf komplexen Formen | Gleichmäßige Beschichtung komplexer 3D-Strukturen |

| ALD | CVD (Fortgeschritten) | Sequenzielle, selbstlimitierende Oberflächenreaktionen | Kontrolle auf atomarer Ebene, porenfreie Filme | Höchste Präzision und Gleichmäßigkeit |

Haben Sie Schwierigkeiten, die richtige Vakuumbeschichtungsmethode für Ihr Projekt auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse, von Sputtertargets bis hin zu CVD-Precursoren. Unser Team kann Sie zur optimalen Lösung führen, um die perfekten Filmeigenschaften zu erzielen – ob Sie hohe Haftung, konforme Beschichtung oder Präzision auf atomarer Ebene benötigen. Kontaktieren Sie uns noch heute (#ContactForm), um Ihre spezifische Anwendung zu besprechen und lassen Sie KINTEK die Fähigkeiten Ihres Labors verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden