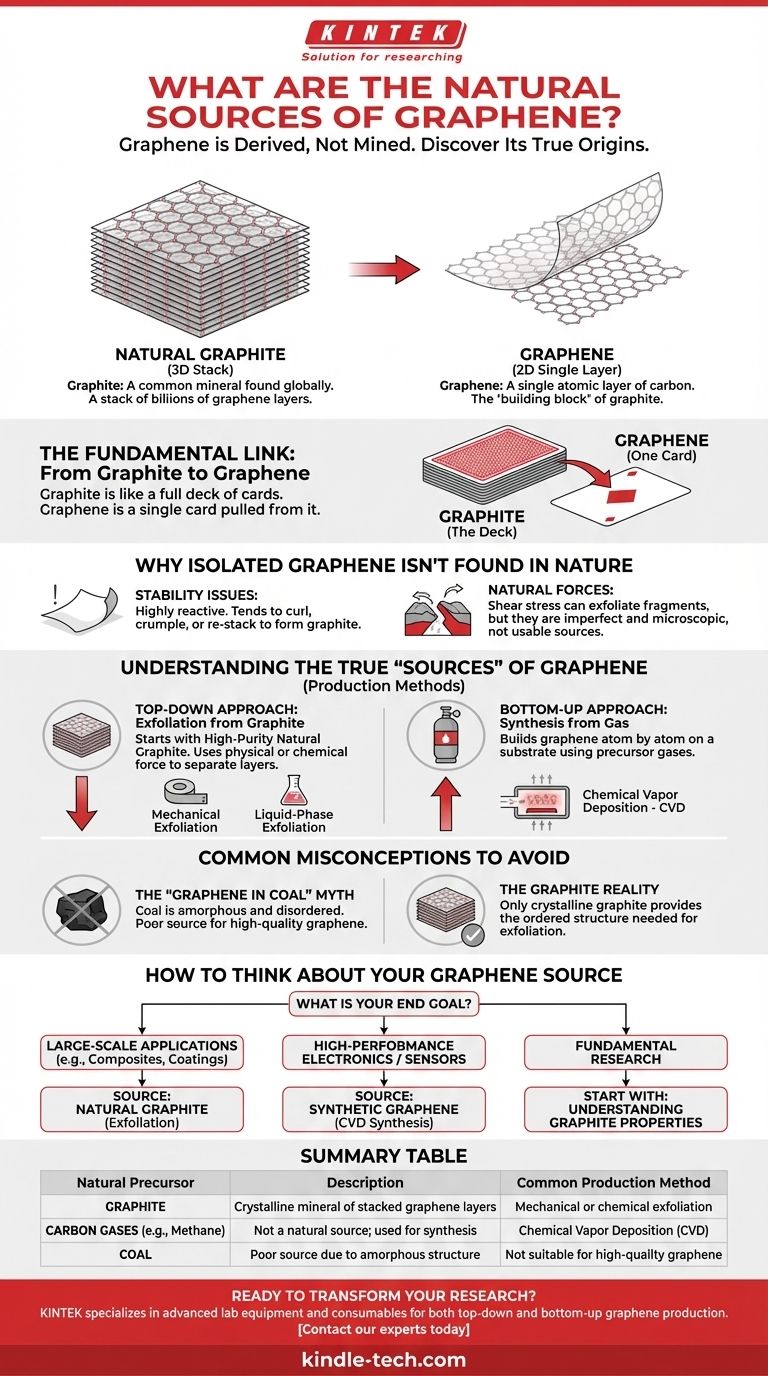

In seiner reinsten Form hat Graphen keine direkte natürliche Quelle, die abgebaut oder geerntet werden kann. Stattdessen ist die wahre natürliche Quelle von Graphen Graphit, ein weltweit verbreitetes Mineral. Graphen ist eine einzelne, zweidimensionale Atomschicht von Kohlenstoffatomen, die in einem wabenförmigen Gitter angeordnet sind, und Graphit ist einfach eine dreidimensionale Struktur, die aus Milliarden dieser Graphenschichten besteht, die übereinander gestapelt sind.

Der entscheidende Unterschied besteht darin, dass Graphen nicht als eigenständiges Material in der Natur vorgefunden wird, sondern aus seinem natürlichen Vorläufer, Graphit, gewonnen wird. Die Herausforderung und Innovation in diesem Bereich liegt nicht darin, Graphen zu finden, sondern darin, effizient eine einzelne Atomschicht aus dem Graphitstapel zu trennen.

Die grundlegende Verbindung: Von Graphit zu Graphen

Um zu verstehen, warum Graphen nicht einfach aus der Umwelt gesammelt wird, ist es wichtig, seine Beziehung zu Graphit, seinem Muttermaterial, zu verstehen.

Was ist Graphit?

Graphit ist eine natürlich vorkommende kristalline Form von Kohlenstoff. Es ist ein weltweit abgebautes Mineral und bekannt für seine Verwendung in Bleistiften und Schmiermitteln.

Seine Struktur besteht aus unzähligen Schichten von Graphenblättern, die durch relativ schwache Kräfte zusammengehalten werden. Diese geschichtete Struktur ermöglicht es den Schichten, aneinander vorbeizugleiten, was Graphit seine charakteristische Gleitfähigkeit verleiht.

Die Analogie mit dem „Kartenspiel“

Stellen Sie sich einen Block aus natürlichem Graphit als ein komplettes Kartenspiel vor. Das gesamte Deck repräsentiert Graphit.

Eine einzelne Spielkarte, die aus diesem Deck gezogen wird, ist Graphen. Sie besteht immer noch aus demselben grundlegenden Material, aber ihre Eigenschaften als einzelne Schicht unterscheiden sich dramatisch von dem gesamten Stapel.

Warum isoliertes Graphen in der Natur nicht vorkommt

Obwohl es technisch gesehen ein Bestandteil eines natürlichen Minerals ist, kommen stabile, isolierte Graphenschichten aus zwei Hauptgründen in der natürlichen Welt nicht vor.

Das Problem der Stabilität

Eine einzelne, große Atomschicht ist in einer dreidimensionalen Welt von Natur aus thermodynamisch instabil. Die immense Oberfläche von Graphen im Verhältnis zu seinem Volumen macht es hochreaktiv.

Eine isolierte Schicht würde ihre Energie bevorzugt minimieren, indem sie sich zu einem Nanorohr zusammenrollt, zu einem Fulleren zerknittert oder sich wieder auf eine andere Oberfläche stapelt, um wieder Graphit zu werden.

Die Realität natürlicher Kräfte

Natürliche geologische Prozesse, wie Scherspannung, können theoretisch winzige Fragmente von Graphen aus Graphitvorkommen abblättern oder abziehen (exfolieren).

Diese Fragmente wären jedoch mikroskopisch, strukturell unvollkommen und nicht in einer Form, die als brauchbare „Quelle“ betrachtet werden könnte. Die Isolierung von Graphen im Jahr 2004 wurde im Labor mit Klebeband erreicht – ein bewusster, künstlicher Trennungsakt.

Die wahren „Quellen“ von Graphen verstehen

Da Graphen nicht direkt geerntet wird, versteht man seine „Quellen“ am besten als die Ausgangsmaterialien für die Produktionsmethoden. Diese Methoden werden grob in Top-Down oder Bottom-Up unterteilt.

Top-Down-Ansatz: Exfoliation aus Graphit

Diese Methode beginnt mit einem Massenmaterial und zerlegt es. Hochreiner natürlicher Graphit ist das primäre Ausgangsmaterial für alle Exfoliationsverfahren.

Verfahren wie die mechanische Exfoliation („Klebebandmethode“) oder die Flüssigphasenexfoliation nutzen physikalische Kraft, um die schwachen Bindungen zu überwinden, die die Graphenschichten zusammenhalten, und erzeugen so Graphenflocken.

Bottom-Up-Ansatz: Synthese aus Gas

Diese Methode baut Graphen Atom für Atom auf. Die gängigste Technik ist die Chemical Vapor Deposition (CVD).

Bei der CVD werden kohlenstoffhaltige Gase (wie Methan) auf einem Substrat (oft Kupferfolie) erhitzt. Das Gas zersetzt sich, und die Kohlenstoffatome ordnen sich zu einer kontinuierlichen Schicht aus hochwertigem Graphen an. Hier ist die „Quelle“ das Ausgangsgas, nicht ein natürliches Mineral.

Häufige Missverständnisse, die es zu vermeiden gilt

Das Verständnis der Quelle von Graphen erfordert das Vermeiden gängiger Annahmen über Kohlenstoffmaterialien.

Der Mythos vom „Graphen in Kohle“

Obwohl Kohle reich an Kohlenstoff ist, ist sie eine schlechte Quelle für Graphen. Kohle hat eine amorphe Struktur, was bedeutet, dass ihre Kohlenstoffatome ungeordnet sind.

Die Graphenproduktion durch Exfoliation erfordert die hochgeordnete, kristalline Gitterstruktur, die nur in Graphit zu finden ist.

Natürlich vs. Synthetisch: Eine Frage der Anwendung

Die Qualität und Form von Graphen hängt vollständig von seiner Produktionsquelle ab.

Graphen, das aus natürlichem Graphit exfoliiert wird, liegt typischerweise als Flocken unterschiedlicher Größe vor und eignet sich ideal für Massenanwendungen wie Verbundwerkstoffe, Tinten und Beschichtungen. Hochwertiges Schichtgraphen für fortschrittliche Elektronik muss über Methoden wie CVD synthetisiert werden.

Wie man über seine Graphenquelle nachdenkt

Die richtige „Quelle“ hängt direkt von Ihrem Endziel ab. Es geht nicht darum, das Material zu finden, sondern den richtigen Produktionsweg zu wählen.

- Wenn Ihr Hauptaugenmerk auf großtechnischen Anwendungen wie Verbundwerkstoffen oder Beschichtungen liegt: Ihre Quelle wird hochreiner natürlicher Graphit sein, aus dem Graphenflocken exfoliiert werden.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: Sie benötigen synthetisches Graphen, das typischerweise über CVD aus Ausgangsgasen gezüchtet wird, was kein natürlicher Prozess ist.

- Wenn Sie grundlegende Forschung betreiben: Der Weg beginnt immer mit dem Verständnis der Eigenschaften von Graphit, dem natürlichen Vorläufer fast aller Graphenproduktionen.

Zu verstehen, dass Graphen ein Material ist, das wir gezielt erschaffen und nicht entdecken müssen, ist der Schlüssel zur Erschließung seines bemerkenswerten Potenzials.

Zusammenfassungstabelle:

| Natürlicher Vorläufer | Beschreibung | Gängige Produktionsmethode |

|---|---|---|

| Graphit | Ein kristallines Mineral aus gestapelten Graphenschichten | Mechanische oder chemische Exfoliation |

| Kohlenstoffgase (z. B. Methan) | Keine natürliche Quelle; wird für die Synthese verwendet | Chemical Vapor Deposition (CVD) |

| Kohle | Schlechte Quelle aufgrund amorpher Struktur | Nicht geeignet für hochwertiges Graphen |

Bereit zu erfahren, wie hochwertiges Graphen Ihre Forschung oder Produktentwicklung verändern kann? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die sowohl für die Top-Down-Exfoliation als auch für die Bottom-Up-CVD-Graphenproduktion erforderlich sind. Ob Sie mit natürlichen Graphitvorläufern arbeiten oder hochreine Schichten synthetisieren, unsere Lösungen gewährleisten Präzision und Zuverlässigkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, bahnbrechende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Wie hoch ist die Dichte von Graphit? Ein Schlüsselindikator für Leistung und Qualität

- Wird Graphit als feuerfestes Material verwendet? Entdecken Sie seine unübertroffene Hochtemperaturleistung

- Was ist das Besondere an Graphit? Entfesselung seiner einzigartigen Eigenschaften für extreme Anwendungen

- Ist Graphit bei hohen Temperaturen gut? Sein extremes Hitzepotenzial entschlüsseln

- Was sind die Nachteile der Verwendung von Graphit? Wesentliche Einschränkungen in High-Tech-Anwendungen