Im Kern ist das Glühen ein Prozess der kontrollierten Heilung für Materialien. Es handelt sich um eine präzise Wärmebehandlung, die eingesetzt wird, um spezifische Probleme zu lösen, die während der Fertigung entstehen, hauptsächlich durch die Entlastung innerer Spannungen, die Reduzierung der Härte und die Erhöhung der Duktilität. Durch sorgfältiges Erhitzen eines Materials auf eine bestimmte Temperatur, Halten dieser Temperatur und anschließendes langsames Abkühlen setzt das Glühen effektiv seine innere Struktur zurück, wodurch es gleichmäßiger und bearbeitbarer wird.

Die grundlegende Notwendigkeit des Glühens besteht darin, die schädigenden Auswirkungen von Fertigungsprozessen wie Gießen, Schweißen oder Kaltumformung rückgängig zu machen. Es macht ein Material nicht nur weicher; es repariert die innere kristalline Struktur, um verborgene Spannungen zu beseitigen und die für die weitere Bearbeitung oder einen zuverlässigen Betrieb erforderliche Duktilität wiederherzustellen.

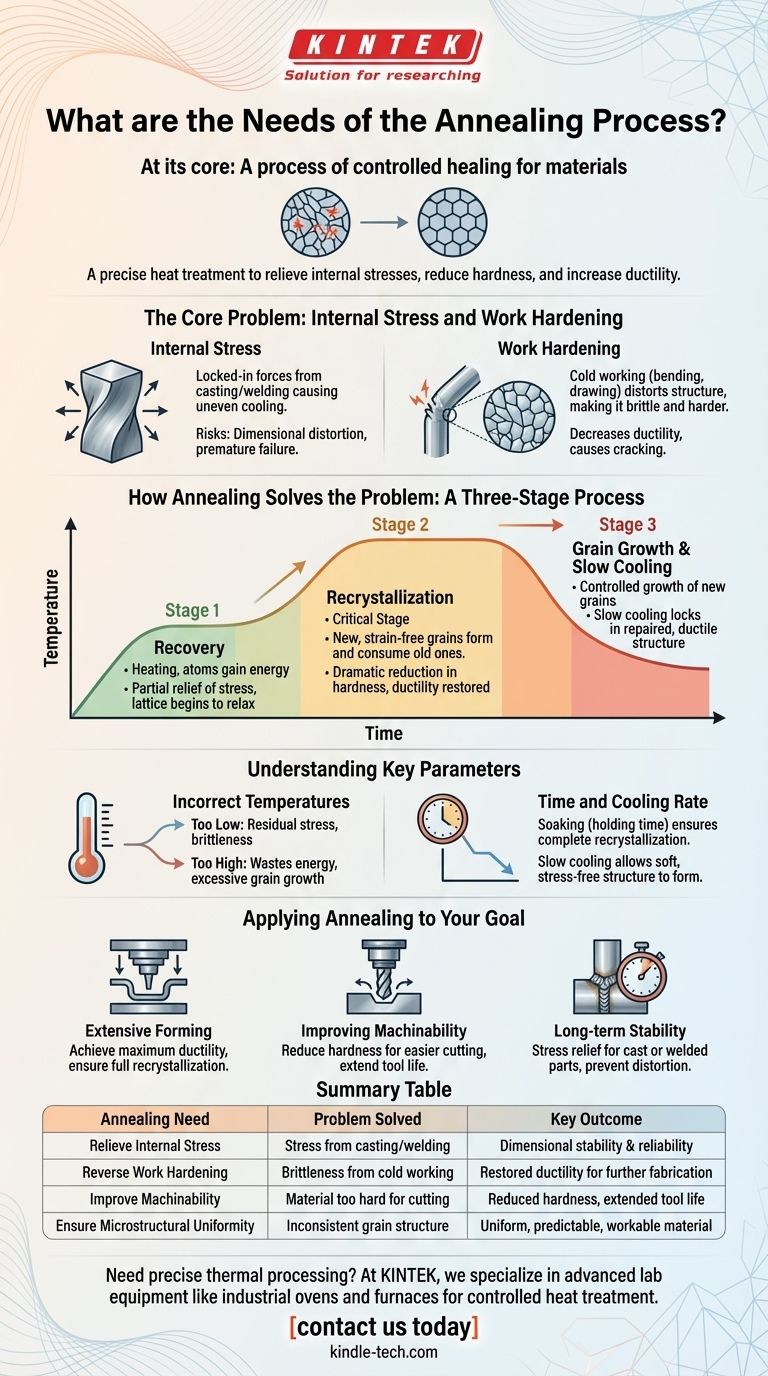

Das Kernproblem: Innere Spannung und Kaltverfestigung

Um die Notwendigkeit des Glühens zu verstehen, müssen Sie zunächst die Probleme verstehen, die es löst. Diese Probleme entstehen auf mikroskopischer Ebene während gängiger Fertigungsprozesse.

Was ist innere Spannung?

Innere Spannungen sind eingeschlossene Kräfte innerhalb eines Materials. Prozesse wie das Gießen, bei dem geschmolzenes Material ungleichmäßig abkühlt, oder das Schweißen, das intensive lokale Hitze erzeugt, führen dazu, dass verschiedene Teile des Materials gegeneinander ziehen.

Diese verborgenen Spannungen stellen eine erhebliche Belastung dar. Sie können im Laufe der Zeit zu Maßverzerrungen führen oder, noch kritischer, unerwartete und vorzeitige Ausfälle verursachen, wenn das Teil in Betrieb genommen wird.

Kaltverfestigung verstehen

Wenn Sie ein Metall bei Raumtemperatur biegen, ziehen oder formen (ein Prozess, der als Kaltumformung bezeichnet wird), verzerren Sie dessen innere Kristallstruktur. Dies macht das Material härter und fester, aber auch deutlich spröder.

Mit zunehmender Kaltverfestigung nimmt die Formbarkeit des Materials – seine Duktilität – ab. Schließlich wird es so spröde, dass jeder weitere Versuch, es zu formen, dazu führt, dass es reißt oder bricht.

Wie Glühen das Problem löst: Ein dreistufiger Prozess

Glühen kehrt diese Probleme systematisch um, indem es das Material beim Erhöhen der Temperatur durch drei verschiedene Stadien führt.

Stufe 1: Erholung (Recovery)

Wenn das Material erhitzt wird, nehmen die Atome thermische Energie auf. Diese Anfangsphase ermöglicht eine teilweise Entlastung innerer Spannungen, da sich das verzerrte Kristallgitter zu entspannen beginnt. Die Materialeigenschaften ändern sich jedoch noch nicht wesentlich.

Stufe 2: Rekristallisation

Dies ist die kritischste Phase des Glühens. Wenn das Material seine Zieltemperatur erreicht, beginnen sich neue, spannungsfreie Kristalle (oder „Körner“) innerhalb der alten, verzerrten Struktur zu bilden.

Diese neuen Körner wachsen und verbrauchen schließlich die alten, wodurch die beschädigte, kaltverfestigte Mikrostruktur effektiv durch eine neue, duktile ersetzt wird. Dies ist der Punkt, an dem die Härte drastisch reduziert und die Duktilität wiederhergestellt wird.

Stufe 3: Kornwachstum

Wird das Material zu lange bei der Rekristallisationstemperatur gehalten, beginnen die neuen, spannungsfreien Körner zu verschmelzen und größer zu werden. Diese letzte Phase muss sorgfältig kontrolliert werden.

Obwohl dadurch sichergestellt wird, dass alle Spannungen entfernt werden, kann übermäßiges Kornwachstum manchmal bestimmte mechanische Eigenschaften, wie z. B. die Zähigkeit, negativ beeinflussen. Die anschließende langsame Abkühlung „fixiert“ diese neue, reparierte und duktile Struktur.

Abwägungen und Schlüsselparameter verstehen

Glühen ist eine präzise Wissenschaft, kein brutaler Erhitzungsprozess. Der Erfolg hängt vollständig von der Kontrolle der Variablen ab, um ein bestimmtes Ergebnis zu erzielen.

Das Risiko falscher Temperaturen

Das Erhitzen des Materials auf eine zu niedrige Temperatur verhindert eine vollständige Rekristallisation, wodurch Restspannungen und Sprödigkeit zurückbleiben. Ein zu starkes Erhitzen verschwendet Energie und kann unerwünschtes Kornwachstum auslösen, was die endgültigen Eigenschaften potenziell schädigt.

Die entscheidende Rolle von Zeit und Abkühlgeschwindigkeit

Das Material muss für eine ausreichende Zeit bei der Zieltemperatur gehalten werden – ein Schritt, der als Haltezeit bekannt ist –, um sicherzustellen, dass der Rekristallisationsprozess im gesamten Teil abgeschlossen ist.

Darüber hinaus ist die Abkühlgeschwindigkeit entscheidend. Die langsame, kontrollierte Abkühlung, die mit dem Glühen verbunden ist, ermöglicht die Bildung einer weichen, spannungsfreien und gleichmäßigen Mikrostruktur. Unterschiedliche Abkühlgeschwindigkeiten können zu sehr unterschiedlichen Ergebnissen führen.

Glühen auf Ihr Ziel anwenden

Setzen Sie Glühen als gezielte Lösung basierend auf Ihrem spezifischen technischen Bedarf ein.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für eine umfangreiche Umformung vorzubereiten: Das Ziel ist es, maximale Duktilität zu erreichen, indem eine vollständige Rekristallisation sichergestellt wird, die die Auswirkungen jeder vorherigen Kaltverfestigung beseitigt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Zerspanbarkeit einer Legierung zu verbessern: Das Ziel ist es, die Härte auf ein Niveau zu reduzieren, das das Schneiden erleichtert und die Werkzeugstandzeit verlängert, wobei die Bearbeitbarkeit mit den Anforderungen des Endteils in Einklang gebracht wird.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Langzeitstabilität eines gegossenen oder geschweißten Teils zu gewährleisten: Das Ziel ist die Spannungsentlastung, die die verborgenen inneren Kräfte eliminiert, die im Betrieb zu Verformungen oder Ausfällen führen könnten.

Durch das Verständnis dieser Prinzipien können Sie das Glühen nicht nur als einen Schritt, sondern als ein präzises Werkzeug spezifizieren, um genau die Materialeigenschaften zu erzielen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Glühbedarf | Gelöstes Problem | Schlüsselergebnis |

|---|---|---|

| Innere Spannung entlasten | Spannungen durch Gießen/Schweißen, die Verformung/Ausfall verursachen | Dimensionsstabilität & Zuverlässigkeit |

| Kaltverfestigung umkehren | Sprödigkeit durch Kaltumformung (Biegen, Ziehen) | Wiederhergestellte Duktilität für weitere Bearbeitung |

| Zerspanbarkeit verbessern | Material zu hart für effizientes Schneiden | Reduzierte Härte, verlängerte Werkzeugstandzeit |

| Mikrostrukturelle Gleichmäßigkeit gewährleisten | Inkonsistente innere Kornstruktur | Ein gleichmäßiges, vorhersagbares und bearbeitbares Material |

Benötigen Sie eine präzise thermische Verarbeitung, um die perfekten Materialeigenschaften für Ihr Projekt zu erzielen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, darunter Industrieöfen und -brennöfen, die für kontrollierte Wärmebehandlungsprozesse wie das Glühen entwickelt wurden. Ob Sie in der Forschung und Entwicklung, Qualitätskontrolle oder Produktion tätig sind, unsere Lösungen helfen Ihnen, innere Spannungen abzubauen, die Duktilität wiederherzustellen und die Materialzuverlässigkeit zu gewährleisten.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Glühanforderungen helfen – kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb