Im Wesentlichen funktioniert die Pyrolyse, indem dem Substrat in einem geschlossenen, sauerstofffreien System Wärme zugeführt wird. Die spezifischen Betriebsbedingungen – hauptsächlich Temperatur, Aufheizrate und die Dauer, die die entstehenden Gase in der heißen Zone verbringen – sind nicht festgelegt, sondern werden bewusst manipuliert, um die Endprodukte zu steuern.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Pyrolyse kein einzelner Prozess ist, sondern ein abstimmbarer Prozess. Durch die Anpassung einiger Schlüsselvariablen können Sie genau steuern, ob der Prozess hauptsächlich feste Kohle, flüssiges Bioöl oder brennbares Gas liefert.

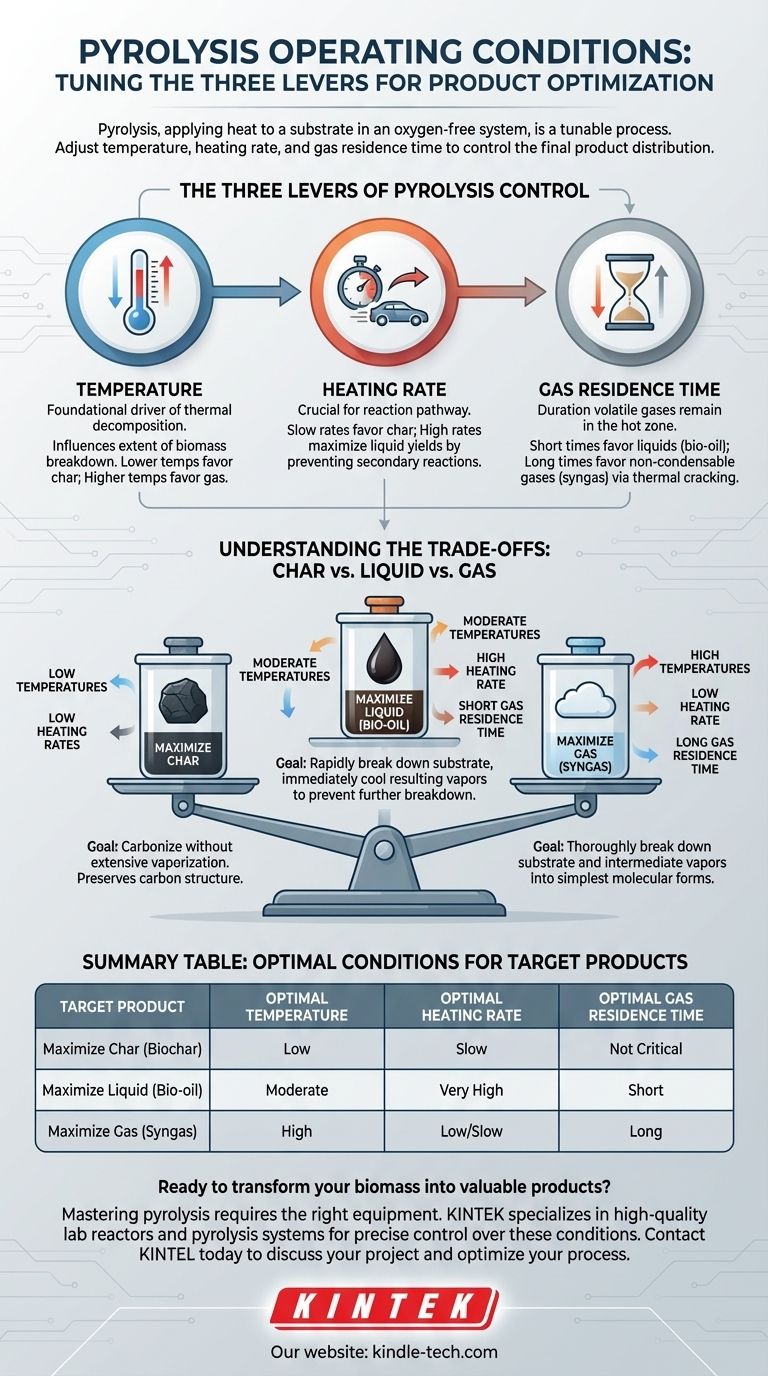

Die drei Stellhebel der Pyrolysekontrolle

Um einen Pyrolyseprozess effektiv zu steuern, müssen Sie die Auswirkungen seiner drei primären Betriebsbedingungen verstehen. Diese Variablen wirken zusammen, um die endgültige Produktverteilung zu bestimmen.

Die Rolle der Temperatur

Die Temperatur ist der grundlegende Treiber der thermischen Zersetzung. Der Wärmegrad beeinflusst direkt, in welchem Umfang die Biomasse zerfällt.

Niedrigere Temperaturen begünstigen eine unvollständige Zersetzung, wodurch mehr feste Kohlenstoffstrukturen intakt bleiben. Umgekehrt liefern sehr hohe Temperaturen die Energie, die erforderlich ist, um komplexe Moleküle in die einfachsten gasförmigen Formen zu zerlegen.

Die Bedeutung der Aufheizrate

Die Aufheizrate bezieht sich darauf, wie schnell das Substrat auf die Ziel-Pyrolysetemperatur gebracht wird. Diese Variable ist entscheidend für die Bestimmung des primären Reaktionsweges.

Eine langsame Aufheizrate ermöglicht es dem Material, sich auf kontrolliertere, sequenzielle Weise zu zersetzen, was tendenziell die Bildung von fester Kohle begünstigt. Eine sehr hohe Aufheizrate verursacht eine schnelle, fast explosive Zersetzung, die für die Maximierung der Flüssigkeitsausbeuten unerlässlich ist, indem Sekundärreaktionen verhindert werden.

Der Einfluss der Gasverweilzeit

Die Gasverweilzeit ist die Zeitspanne, die die flüchtigen Gase, die frisch aus dem sich zersetzenden Substrat freigesetzt werden, im heißen Reaktor verbringen.

Eine kurze Verweilzeit entfernt diese Dämpfe schnell aus der Hitze, sodass sie zu Flüssigkeiten kondensieren können. Eine lange Verweilzeit hält sie in der heißen Zone, wo sie einer weiteren thermischen Spaltung unterliegen und sich zu einfacheren, nicht kondensierbaren Gasen umformen.

Die Kompromisse verstehen: Kohle vs. Flüssigkeit vs. Gas

Die Beziehung zwischen Betriebsbedingungen und Produktausbeute ist eine Reihe von Kompromissen. Die Optimierung für eine Produktkategorie bedeutet zwangsläufig, andere in den Hintergrund zu stellen.

Wie man feste Kohle maximiert

Um die maximale Menge an Kohle zu erzeugen, besteht das Ziel darin, das Material zu verkohlen, ohne dass es zu einer starken Verdampfung kommt.

Dies wird mit niedrigen Temperaturen und langsamen Aufheizraten erreicht. Diese Kombination treibt flüchtige Bestandteile langsam aus, während die zugrunde liegende Kohlenstoffstruktur erhalten bleibt.

Wie man flüssige Produkte (Bioöl) maximiert

Um flüssige Produkte zu maximieren, muss der Prozess das Substrat schnell zersetzen und die entstehenden Dämpfe sofort abkühlen, bevor sie sich weiter zersetzen können.

Dies erfordert mittlere Temperaturen kombiniert mit einer hohen Aufheizrate und einer kurzen Gasverweilzeit. Reaktorkonstruktionen wie Ablativsysteme, die Biomasse auf einer heißen Oberfläche „schmelzen“, sind darauf ausgelegt, diesen schnellen Wärmetransfer zu ermöglichen.

Wie man Gas maximiert

Um das meiste Gas zu erzeugen, besteht das Ziel darin, nicht nur das ursprüngliche Substrat, sondern auch die Zwischenprodukte gründlich in ihre einfachsten molekularen Formen zu zerlegen.

Dies wird am besten mit hohen Temperaturen, einer langsamen Aufheizrate und einer langen Gasverweilzeit erreicht, wodurch allen Komponenten maximale Zeit und Energie gegeben wird, um sich in permanente Gase umzuwandeln.

Die richtige Wahl für Ihr Ziel treffen

Ihr gewünschtes Ergebnis bestimmt die genauen Betriebsbedingungen, die Sie implementieren müssen. Im Grunde geht es darum, diese Variablen auszugleichen, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Pflanzenkohle liegt: Wenden Sie niedrige Temperaturen und langsame Aufheizraten an, um die Bildung von festem Kohlenstoff zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bioöl liegt: Verwenden Sie moderate Temperaturen, eine sehr hohe Aufheizrate und stellen Sie sicher, dass Dämpfe schnell entfernt und abgekühlt werden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas liegt: Kombinieren Sie hohe Temperaturen mit langen Gasverweilzeiten, um eine vollständige thermische Spaltung zu ermöglichen.

Indem Sie diese Bedingungen beherrschen, verwandeln Sie die Pyrolyse von einem einfachen Prozess in ein präzises Fertigungswerkzeug.

Zusammenfassungstabelle:

| Zielprodukt | Optimale Temperatur | Optimale Aufheizrate | Optimale Gasverweilzeit |

|---|---|---|---|

| Maximierung der Kohle (Pflanzenkohle) | Niedrig | Langsam | Nicht kritisch |

| Maximierung der Flüssigkeit (Bioöl) | Mittel | Sehr hoch | Kurz |

| Maximierung des Gases (Synthesegas) | Hoch | Niedrig/Langsam | Lang |

Bereit, Ihre Biomasse in wertvolle Produkte umzuwandeln?

Die Beherrschung der Pyrolyse erfordert die richtige Ausrüstung. KINTEK ist spezialisiert auf hochwertige Laboreinheiten und Pyrolysesysteme, die für eine präzise Steuerung von Temperatur, Aufheizrate und Verweilzeit ausgelegt sind. Unabhängig davon, ob Ihr Ziel die Herstellung von Pflanzenkohle, Bioöl oder Synthesegas ist, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung für die F&E oder den Pilotmaßstab Ihres Labors.

Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere zuverlässigen Laborgeräte Ihren Pyrolyseprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren