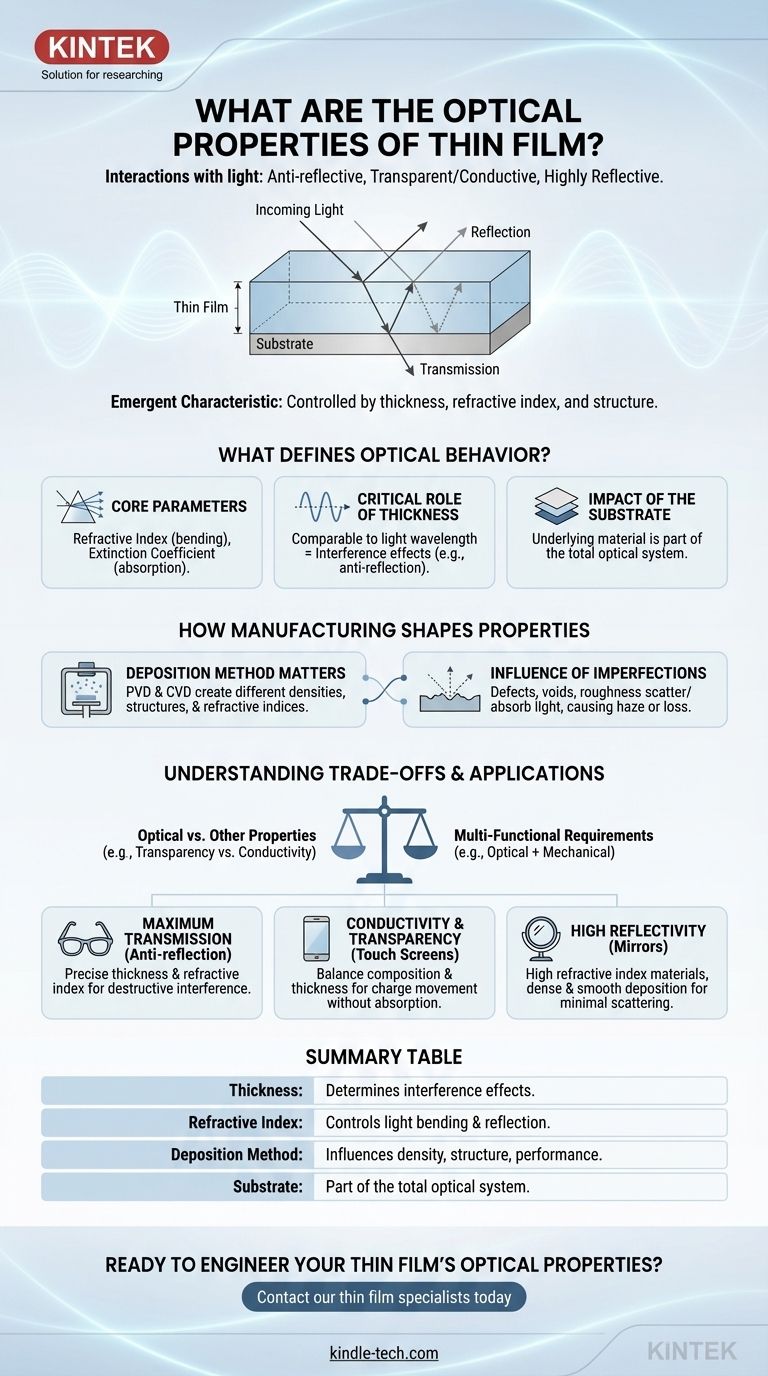

Im Kern beschreiben die optischen Eigenschaften einer Dünnschicht, wie sie mit Licht interagiert, wodurch sie antireflektierend, transparent und dennoch leitfähig oder hochreflektierend sein kann. Diese Verhaltensweisen sind nicht allein dem Material der Schicht eigen, sondern werden präzise durch ihre Dicke, ihren Brechungsindex und das Vorhandensein mikroskopischer Strukturmerkmale gesteuert.

Die entscheidende Erkenntnis ist, dass die optischen Eigenschaften einer Dünnschicht ein emergentes Merkmal sind, das aus einem komplexen Zusammenspiel zwischen dem gewählten Material, seiner Dicke (oft im Bereich der Wellenlänge des Lichts), dem darunterliegenden Substrat und dem spezifischen Herstellungsverfahren entsteht.

Was definiert das optische Verhalten einer Dünnschicht?

Eine Dünnschicht ist eine Materialschicht mit einer Dicke von wenigen Nanometern bis zu mehreren Mikrometern. Wenn ihre Dicke der Wellenlänge des Lichts nahekommt, unterscheidet sich ihre Wechselwirkung mit diesem Licht grundlegend von der eines Bulk-Materials.

Kernoptische Parameter

Die primären optischen Eigenschaften jedes Materials werden durch zwei Schlüsselparameter definiert: Brechungsindex und Extinktionskoeffizient. Der Brechungsindex bestimmt, wie stark Licht beim Eintritt in das Material gebrochen wird, während der Extinktionskoeffizient misst, wie viel Licht absorbiert wird. Bei Dünnschichten werden diese Werte stark von der Dichte und Mikrostruktur der Schicht beeinflusst.

Die entscheidende Rolle der Dicke

Die Dicke ist wohl der wichtigste Faktor für die optische Leistung einer Dünnschicht. Wenn die Dicke einer Schicht vergleichbar oder kleiner als die Wellenlänge des Lichts ist, werden Interferenzerscheinungen zwischen Lichtwellen, die von der oberen und unteren Oberfläche reflektiert werden, dominant. Dies ist das Prinzip hinter Antireflexionsbeschichtungen auf Brillen.

Der Einfluss des Substrats

Eine Dünnschicht wird immer auf ein Substrat aufgebracht, und die optischen Eigenschaften dieses darunterliegenden Materials sind Teil des Gesamtsystems. Der Unterschied im Brechungsindex zwischen dem Substrat, der Dünnschicht und der umgebenden Luft bestimmt, wie Licht an jeder Grenzfläche reflektiert und transmittiert wird.

Wie die Fertigung optische Eigenschaften prägt

Die Methode zur Herstellung einer Dünnschicht hat einen tiefgreifenden und direkten Einfluss auf ihre endgültigen optischen Eigenschaften. Dasselbe Material kann je nach Abscheidungsmethode sehr unterschiedliche Ergebnisse liefern.

Die Abscheidungsmethode ist entscheidend

Techniken wie die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD) erzeugen Schichten mit unterschiedlichen Dichten, Kristallstrukturen und inneren Spannungen. Diese mikroskopischen Variationen verändern direkt den Brechungsindex der Schicht und ihre Fähigkeit, Licht zu absorbieren.

Der Einfluss von Imperfektionen

Reale Dünnschichten sind nicht perfekt. Strukturelle Defekte, Hohlräume, lokalisierte Verunreinigungen und Oberflächenrauheit beeinflussen alle die optischen Eigenschaften. Diese Imperfektionen können Licht streuen, was zu Trübungen führt, oder Licht absorbieren, was die Transmission reduziert und den Energieverlust erhöht. Insbesondere die Rauheit hat einen starken Einfluss auf die Reflexions- und Transmissionskoeffizienten.

Die Kompromisse verstehen

Dünnschichten werden selten für einen einzigen Zweck entwickelt. Die Optimierung einer Eigenschaft erfordert oft einen Kompromiss bei einer anderen, und das Verständnis dieser Gleichgewichte ist der Schlüssel zu einer erfolgreichen Anwendung.

Ausgleich von optischen und anderen Eigenschaften

Ein klassisches Beispiel ist ein transparentes leitfähiges Oxid (TCO), das in Touchscreens verwendet wird. Die Schicht muss optisch transparent sein, um das Display zu sehen, aber auch elektrisch leitfähig, um eine Berührung zu registrieren. Eine Erhöhung der Leitfähigkeit erfordert oft, die Schicht dicker zu machen oder stärker zu dotieren, was ihre Transparenz verringern kann.

Multifunktionale Anforderungen

Viele Anwendungen erfordern Schichten, die gleichzeitig photonische, mechanische und chemische Anforderungen erfüllen. Eine Beschichtung auf einem Kameraobjektiv muss beispielsweise nicht nur antireflektierend (optisch), sondern auch langlebig und kratzfest (mechanisch) sein.

Die richtige Wahl für Ihr Ziel treffen

Die "besten" optischen Eigenschaften hängen vollständig von der beabsichtigten Anwendung ab. Durch das Verständnis der Kernprinzipien können Sie eine Schicht entwickeln, um Licht für ein bestimmtes Ergebnis zu manipulieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Transmission liegt (z. B. Antireflexionsbeschichtungen): Ihr Ziel ist es, die Dicke und den Brechungsindex der Schicht präzise zu steuern, um destruktive Interferenz für bestimmte Lichtwellenlängen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit bei Transparenz liegt (z. B. Touchscreens, Solarzellen): Sie müssen die Materialzusammensetzung und Dicke sorgfältig ausbalancieren, um eine ausreichende Bewegung der Ladungsträger zu ermöglichen, ohne sichtbares Licht signifikant zu absorbieren.

- Wenn Ihr Hauptaugenmerk auf hoher Reflexion liegt (z. B. Spiegel): Sie wählen Materialien mit einem hohen Brechungsindex und scheiden sie mit einem Verfahren ab, das eine dichte, glatte Schicht ergibt, um Streuung und Absorption zu minimieren.

Letztendlich geht es bei der Entwicklung der optischen Eigenschaften einer Dünnschicht darum, Materie im Nanomaßstab zu kontrollieren, um ihre Wechselwirkung mit Licht präzise zu steuern.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf optische Eigenschaften |

|---|---|

| Dicke | Bestimmt Lichtinterferenzeffekte (z. B. Antireflexion). |

| Brechungsindex | Steuert, wie stark Licht an Grenzflächen gebrochen und reflektiert wird. |

| Abscheidungsmethode (PVD/CVD) | Beeinflusst Schichtdichte, Struktur und Endleistung. |

| Substrat | Das darunterliegende Material ist Teil des gesamten optischen Systems. |

Bereit, die optischen Eigenschaften Ihrer Dünnschicht zu entwickeln?

Das präzise optische Verhalten einer Dünnschicht – ob für Antireflexion, transparente Leitfähigkeit oder hohe Reflexion – wird durch ihr Material, ihre Dicke und den Abscheidungsprozess bestimmt. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für die Erzielung exakter optischer Spezifikationen für Ihre Forschung und Produktion erforderlich sind.

Lassen Sie sich von unserer Expertise helfen, Licht im Nanomaßstab zu kontrollieren. Kontaktieren Sie noch heute unsere Dünnschichtspezialisten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen