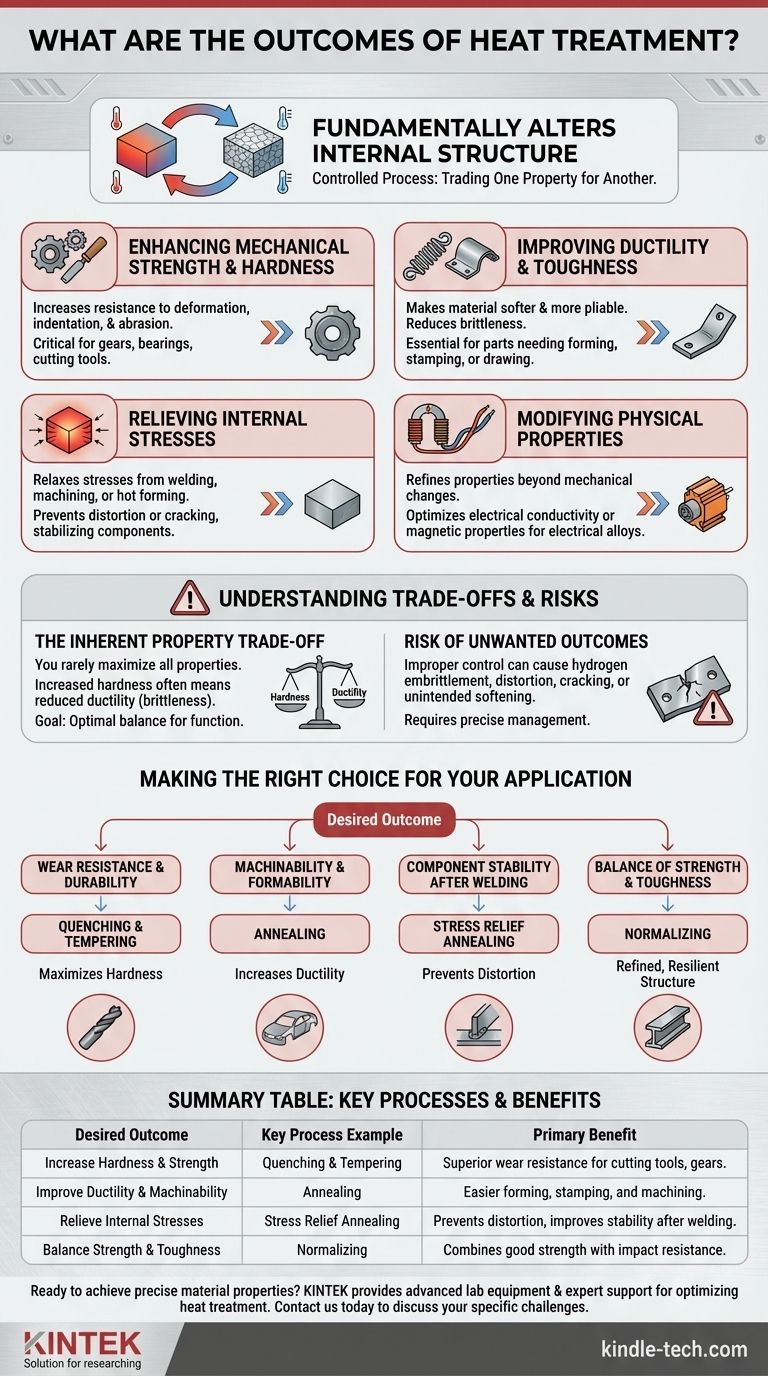

Im Kern verändert die Wärmebehandlung grundlegend die innere Struktur eines Materials, um eine bestimmte Reihe verbesserter Eigenschaften zu erzielen. Die primären Ergebnisse sind vorhersagbare Änderungen der mechanischen Eigenschaften, wie die Erhöhung von Härte und Festigkeit, die Verbesserung der Duktilität, der Abbau innerer Spannungen für eine bessere Bearbeitbarkeit und die Verbesserung der Verschleißfestigkeit.

Wärmebehandlung ist am besten als ein kontrollierter Prozess zu verstehen, bei dem eine Materialeigenschaft gegen eine andere getauscht wird. Durch sorgfältiges Management der Heiz- und Kühlzyklen können Sie die Leistung eines Materials präzise auf eine spezifische technische Anforderung zuschneiden, sei es extreme Härte für ein Schneidwerkzeug oder Duktilität für ein geformtes Teil.

Die primären Ziele der Wärmebehandlung

Wärmebehandlung ist keine einzelne Handlung, sondern eine Kategorie von Prozessen, die jeweils darauf ausgelegt sind, eine spezifische, wünschenswerte Änderung in einem Material, meist Stahl, hervorzurufen.

Verbesserung der mechanischen Festigkeit und Härte

Eines der häufigsten Ziele ist es, ein Material fester und härter zu machen. Dies erhöht seine Fähigkeit, Verformung, Eindringen und Abrieb zu widerstehen.

Dieses Ergebnis ist entscheidend für Komponenten wie Zahnräder, Lager und Schneidwerkzeuge, die eine hohe Verschleißfestigkeit und strukturelle Integrität unter Last erfordern.

Verbesserung der Duktilität und Zähigkeit

Umgekehrt kann die Wärmebehandlung ein Material weicher und duktiler machen. Dies reduziert die Sprödigkeit und ermöglicht es dem Material, sich zu biegen oder zu dehnen, ohne zu brechen.

Dieser Prozess, oft Glühen genannt, ist wesentlich für Teile, die gestanzt, geformt oder gezogen werden müssen. Er erleichtert die Bearbeitung des Materials.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Bearbeiten oder Warmumformen führen innere Spannungen in ein Material ein. Diese Spannungen können im Laufe der Zeit zu Verzug oder Rissbildung führen.

Die Wärmebehandlung kann diese Spannungen effektiv entspannen und umverteilen, wodurch die Komponente stabilisiert und die nachfolgende Bearbeitung oder Verwendung vorhersehbarer und zuverlässiger wird.

Modifizierung physikalischer Eigenschaften

Neben mechanischen Veränderungen kann die Wärmebehandlung auch zur Verfeinerung der physikalischen Eigenschaften eines Materials eingesetzt werden.

Dazu gehört die Optimierung der elektrischen Leitfähigkeit oder die Verbesserung der magnetischen Eigenschaften bestimmter Legierungen für den Einsatz in Motoren, Transformatoren und anderen elektrischen Komponenten.

Verständnis der Kompromisse und Risiken

Obwohl leistungsstark, ist die Wärmebehandlung eine präzise Wissenschaft, bei der eine falsche Anwendung zu unerwünschten Ergebnissen führen kann. Das Verständnis der Kompromisse ist der Schlüssel zur erfolgreichen Umsetzung.

Der inhärente Eigenschafts-Kompromiss

Man kann selten alle Eigenschaften gleichzeitig maximieren. Zum Beispiel reduzieren Prozesse, die die Härte eines Stahls dramatisch erhöhen, fast immer seine Duktilität und machen ihn spröder.

Ziel ist es nicht, ein "perfektes" Material zu erreichen, sondern das optimale Gleichgewicht der Eigenschaften für die spezifische Funktion der Komponente zu finden.

Risiko unerwünschter Ergebnisse

Unsachgemäße Kontrolle kann zu negativen Folgen führen. Zum Beispiel kann die Verwendung einer wasserstoffreichen Atmosphäre für bestimmte Stähle zu Wasserstoffversprödung führen, einem schwerwiegenden Verlust der Duktilität.

Weitere Risiken sind Teileversagen, Oberflächenrisse oder unbeabsichtigtes Erweichen, wenn Temperatur und Abkühlraten nicht mit äußerster Präzision gesteuert werden.

Prozesskomplexität und Kosten

Effektive Wärmebehandlung ist kein einfaches Backen im Ofen. Sie erfordert anspruchsvolle, oft teure Geräte zur präzisen Steuerung von Temperatur und atmosphärischen Bedingungen.

Darüber hinaus erfordert sie erhebliches technisches Fachwissen, um den richtigen thermischen Zyklus zu entwerfen und Probleme zu diagnostizieren, was die Betriebskosten und die Komplexität erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Das gewünschte Ergebnis der Wärmebehandlung muss direkt mit der beabsichtigten Funktion der Komponente übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Haltbarkeit liegt: Ihr Ziel ist eine Behandlung, die die Härte maximiert, wie z. B. Härten und Anlassen.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Umformbarkeit liegt: Ihr Ziel ist eine Behandlung, die Spannungen abbaut und die Duktilität erhöht, wie z. B. Glühen.

- Wenn Ihr Hauptaugenmerk auf der Komponentenstabilität nach dem Schweißen liegt: Ihr Ziel ist eine Wärmebehandlung nach dem Schweißen (Spannungsarmglühen), um zukünftige Verformungen oder Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Festigkeit und Zähigkeit liegt: Ihr Ziel ist ein Prozess wie Normalisieren oder Austempern, um eine verfeinerte, widerstandsfähige innere Struktur zu schaffen.

Durch das Verständnis dieser potenziellen Ergebnisse können Sie den richtigen Prozess gezielt auswählen und spezifizieren, um ein Standardmaterial in eine Hochleistungskomponente zu verwandeln.

Zusammenfassungstabelle:

| Gewünschtes Ergebnis | Beispiel für Schlüsselprozess | Primärer Nutzen |

|---|---|---|

| Erhöhung von Härte & Festigkeit | Härten & Anlassen | Überragende Verschleißfestigkeit für Schneidwerkzeuge, Zahnräder. |

| Verbesserung von Duktilität & Bearbeitbarkeit | Glühen | Leichteres Formen, Stanzen und Bearbeiten. |

| Abbau innerer Spannungen | Spannungsarmglühen | Verhindert Verzug, verbessert die Stabilität nach dem Schweißen. |

| Gleichgewicht von Festigkeit & Zähigkeit | Normalisieren | Kombiniert gute Festigkeit mit Schlagfestigkeit. |

Bereit, die präzisen Materialeigenschaften zu erreichen, die Ihre Anwendung erfordert?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und den fachmännischen Support bereitzustellen, die für effektive Wärmebehandlungsprozesse erforderlich sind. Ob Sie Schneidwerkzeuge entwickeln, komplexe Teile formen oder die Zuverlässigkeit geschweißter Strukturen sicherstellen – unsere Lösungen helfen Ihnen, Härte, Duktilität und Spannungsabbau für überragende Ergebnisse zu optimieren.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir die spezifischen Wärmebehandlungsherausforderungen Ihres Labors unterstützen und Ihnen helfen können, Standardmaterialien in Hochleistungskomponenten zu verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen