Im Kern wird das Vakuumlöten von vier kritischen Parametern bestimmt: der Löttemperatur, der Haltezeit bei dieser Temperatur, den Aufheiz- und Abkühlraten sowie dem Vakuumniveau im Ofen. Diese Parameter wirken zusammen, um nicht nur ein Lotmetall zu schmelzen, sondern eine hochkontrollierte atmosphärische Umgebung zu schaffen, die außergewöhnlich saubere, starke und flussmittelfreie Verbindungen ermöglicht.

Die zentrale Erkenntnis ist, dass das Vakuumlöten ein ganzheitlicher thermischer Prozess ist. Der Erfolg hängt weniger von einer einzelnen Einstellung ab als vielmehr von der präzisen Steuerung des gesamten Zyklus – wobei das Vakuum selbst als aktives Werkzeug zur Vorbereitung der Oberflächen und zum Schutz der Materialien eingesetzt wird.

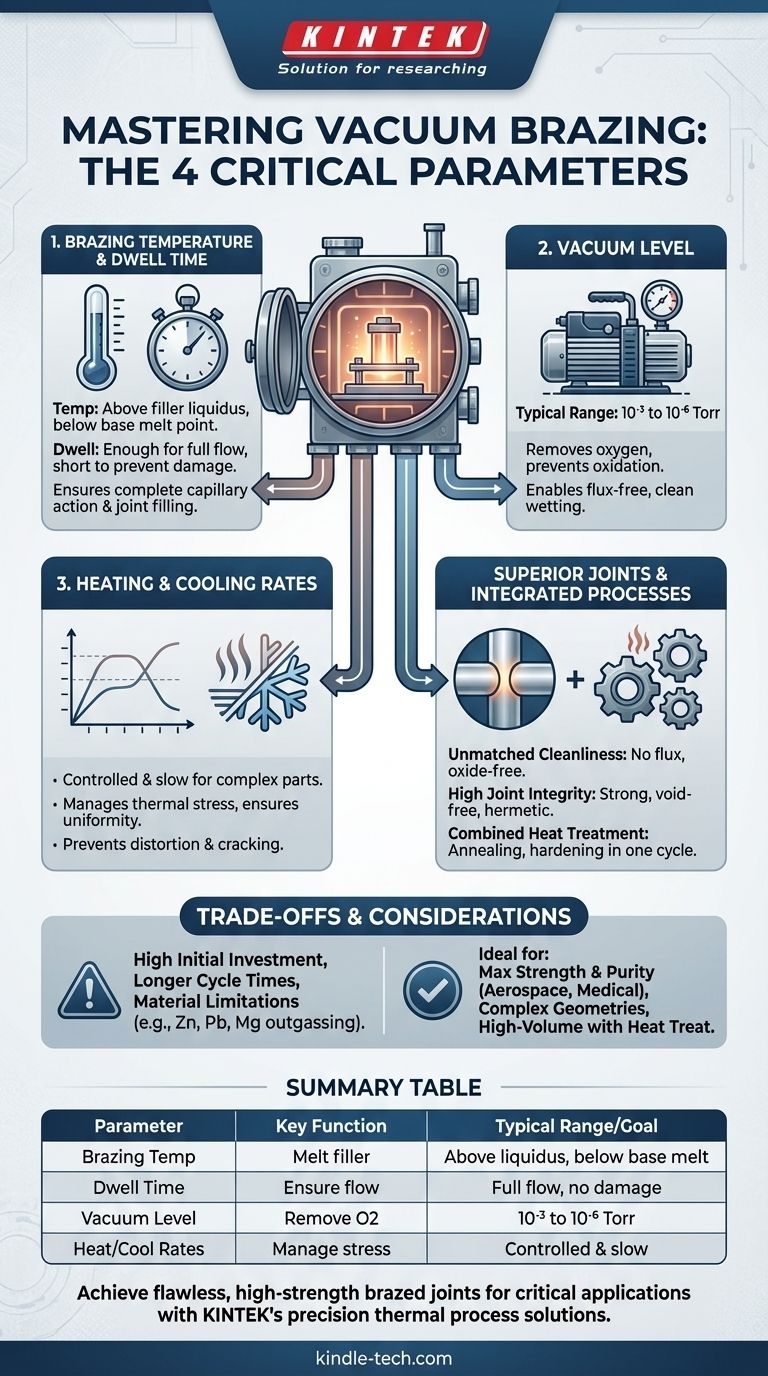

Die Kernparameter eines Vakuumlötzyklus

Das Verständnis der Funktion jedes Parameters ist der Schlüssel zur Beherrschung des Prozesses und zur Nutzung seiner erheblichen Vorteile. Der gesamte Zyklus ist eine sorgfältig choreografierte Abfolge von Erhitzen, Halten und Abkühlen in einer kontrollierten Umgebung.

Löttemperatur und Haltezeit

Die Löttemperatur ist der spezifische Punkt, an dem das Lotmetall schmilzt und durch Kapillarwirkung in die Verbindung fließt. Diese Temperatur muss über dem Schmelzpunkt (Liquidustemperatur) des Lotmetalls, aber unter dem Schmelzpunkt der Grundwerkstoffe liegen.

Die Haltezeit ist die Dauer, während der die Baugruppe auf dieser Höchsttemperatur gehalten wird. Diese Zeit muss lang genug sein, um sicherzustellen, dass das Lotmetall vollständig geschmolzen ist und die Verbindung vollständig gefüllt hat, aber nicht so lang, dass unerwünschte metallurgische Reaktionen oder Kornwachstum in den Grundwerkstoffen verursacht werden.

Vakuumniveau

Das Vakuumniveau definiert diesen Prozess wohl am meisten. Es ist nicht nur die Abwesenheit von Luft, sondern die aktive Entfernung reaktiver Gase wie Sauerstoff. Ein geeignetes Vakuum (typischerweise im Bereich von $10^{-3}$ bis $10^{-6}$ Torr) verhindert die Oxidation der Teile beim Erhitzen.

Diese saubere, oxidfreie Oberfläche ist entscheidend für das korrekte Benetzen, bei dem das geschmolzene Lotmetall gleichmäßig über die Grundwerkstoffe fließt. Dies macht den Einsatz von Flussmitteln überflüssig, die sonst korrosive Rückstände hinterlassen könnten.

Kontrollierte Aufheiz- und Abkühlraten

Die Geschwindigkeit, mit der die Baugruppe erhitzt und abgekühlt wird, ist ein kritischer Parameter für die Steuerung von thermischen Spannungen. Eine langsame, kontrollierte Aufheizrate gewährleistet eine Temperaturgleichmäßigkeit über das gesamte Bauteil, was bei komplexen Geometrien oder Baugruppen aus unterschiedlichen Materialien unerlässlich ist.

Ebenso verhindert eine kontrollierte Abkühlrate Verformungen, Rissbildung und die Einbringung von Eigenspannungen. Dieser langsame Zyklus bewahrt die mechanischen Eigenschaften der Ausgangsmaterialien und stellt sicher, dass die Endbaugruppe fest und dimensionsstabil ist.

Wie diese Parameter überlegene Verbindungen schaffen

Die präzise Steuerung dieser Parameter führt direkt zu den bekannten Vorteilen des Vakuumlötens. Der Prozess ist weit mehr als eine einfache Verbindungsmethode; er ist ein integrierter Fertigungsschritt.

Erreichen unübertroffener Sauberkeit

Die Hochvakuumbedingungen verdampfen effektiv Oberflächenverunreinigungen wie Öle und Fette und verhindern gleichzeitig die Bildung von Oxiden. Dies führt zu hellen, sauberen Teilen direkt aus dem Ofen, ohne Risiko von Flussmittel-Einschlüssen oder Korrosion der Verbindung nach dem Löten.

Gewährleistung hoher Verbindungsintegrität

Da das Vakuum eine ideale, ultrareine Oberfläche schafft, kann das geschmolzene Lotmetall perfekt in die Verbindung fließen. Dies erzeugt eine dünne, gleichmäßige Verbindungslinie, die frei von Hohlräumen und Verunreinigungen ist, was zu überlegener Festigkeit und hermetischen Dichtungen führt.

Kombination von Löten und Wärmebehandlung

Die programmierbare Natur eines Vakuumofenzyklus ermöglicht die Durchführung mehrerer Prozesse in einem Durchgang. Das Löten kann mit anschließenden Wärmebehandlungen wie Glühen, Härten oder Warmaushärten kombiniert werden, indem spezifische Haltezeiten und Abkühlraten programmiert werden (einschließlich Optionen für schnelles Gasabschrecken in einigen Öfen). Diese Konsolidierung verbessert die Effizienz dramatisch, insbesondere bei der Hochvolumenproduktion.

Verständnis der Kompromisse

Obwohl das Vakuumlöten leistungsstark ist, ist es nicht die universelle Lösung für alle Verbindungsanwendungen. Die Haupteinschränkungen sind praktischer und wirtschaftlicher Natur.

Hohe Anfangsinvestition

Vakuumöfen stellen erhebliche Investitionskosten dar. Es handelt sich um komplexe Maschinen, die eine spezialisierte Infrastruktur, Bedienung und Wartung erfordern, wodurch sie weniger zugänglich sind als einfachere Methoden wie das Brenner- oder Induktionslöten.

Längere Zykluszeiten

Die Notwendigkeit des Evakuierens und des langsamen, kontrollierten Auf- und Abkühlens bedeutet, dass Vakuumlötzyklen inhärent länger sind als viele alternative Prozesse. Obwohl dies für die Teilequalität vorteilhaft ist, kann es ein Engpass für einfache Arbeiten mit geringem Volumen sein, bei denen Geschwindigkeit oberste Priorität hat.

Materialbeschränkungen

Das Verfahren ist nicht für alle Materialien geeignet. Metalle mit hohem Dampfdruck bei Löttemperaturen, wie Zink, Blei, Magnesium oder Cadmium, können ausgasen. Dieses Phänomen, bekannt als „Verdampfung“, verunreinigt den Vakuumofen und kann die Lötverbindung selbst beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Lötverfahrens hängt vollständig von den technischen Anforderungen und den wirtschaftlichen Rahmenbedingungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: Das Vakuumlöten ist die definitive Wahl für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Halbleiterfertigung, bei denen ein Verbindungsversagen inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder empfindlicher Baugruppen liegt: Die gleichmäßige Erwärmung und spannungsfreie Abkühlung eines Vakuumofens machen ihn ideal für komplizierte Geometrien oder Teile, die anfällig für Verformungen sind.

- Wenn Ihr Hauptaugenmerk auf der Effizienz bei hohem Volumen mit integrierter Wärmebehandlung liegt: Das Vakuumlöten bietet einen unvergleichlichen Mehrwert, indem es mehrere Fertigungsschritte in einem einzigen, automatisierten Ofenzyklus kombiniert.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einfachen Verbindungen liegt: Für nicht-kritische Anwendungen sind die Kosten und die Komplexität des Vakuumlötens wahrscheinlich unnötig, und einfachere Methoden wären angemessener.

Letztendlich ist das Vakuumlöten ein Präzisionsfertigungsverfahren, bei dem die Kontrolle der Umgebung genauso entscheidend ist wie die Kontrolle der Temperatur.

Zusammenfassungstabelle:

| Parameter | Schlüsselfunktion | Typischer Bereich / Ziel |

|---|---|---|

| Löttemperatur | Lotmetall für Kapillarfluss schmelzen | Über der Lot-Liquidustemperatur, unter dem Schmelzpunkt des Grundwerkstoffs |

| Haltezeit | Vollständigen Lotfluss und vollständige Füllung der Verbindung sicherstellen | Lang genug für vollständigen Fluss, kurz genug, um Schäden am Grundwerkstoff zu vermeiden |

| Vakuumniveau | Sauerstoff entfernen, Oxidation verhindern, flussmittelfreies Benetzen ermöglichen | $10^{-3}$ bis $10^{-6}$ Torr |

| Aufheiz-/Abkühlraten | Thermische Spannungen steuern, Gleichmäßigkeit gewährleisten, Verformung verhindern | Kontrolliert und langsam für komplexe Teile |

Erzielen Sie makellose, hochfeste Lötverbindungen für Ihre kritischen Anwendungen.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse wie das Vakuumlöten. Unsere Expertise hilft Laboren in der Luft- und Raumfahrt, der Medizintechnik und der Halbleiterfertigung, eine überlegene Verbindungsintegrität, unübertroffene Sauberkeit und eine effiziente integrierte Wärmebehandlung zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Lötprozess optimieren und Ihre Ergebnisse verbessern können.

Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten