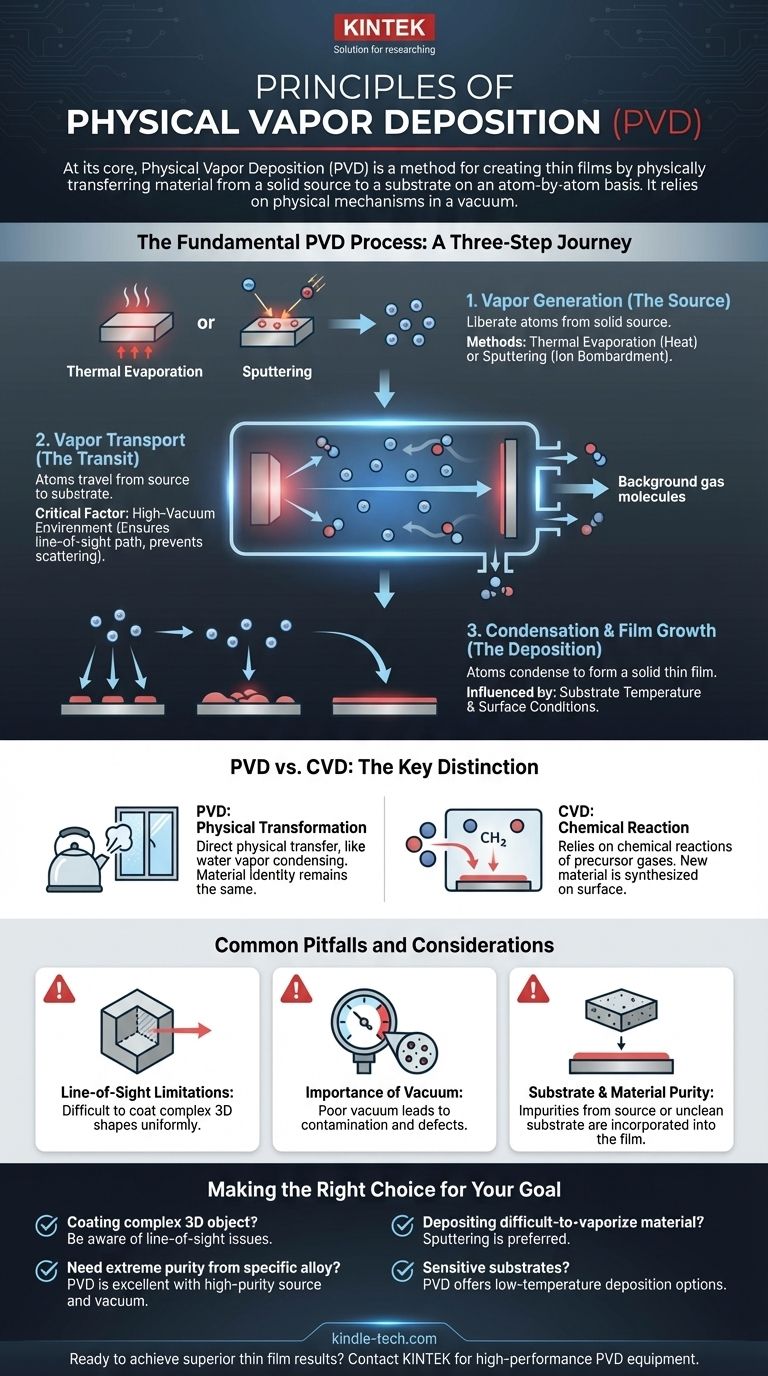

Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Methode zur Herstellung von Dünnschichten, indem Material atomweise von einer festen Quelle auf ein Substrat übertragen wird. Dieser Prozess findet in einem Vakuum statt und beruht auf rein physikalischen Mechanismen – wie Erhitzen oder Beschuss –, um festes Material in einen Dampf umzuwandeln, der dann auf der Zieloberfläche kondensiert, um den Film zu bilden. Im Gegensatz zu chemischen Methoden finden keine grundlegenden chemischen Reaktionen statt, um das Endmaterial zu erzeugen.

Das zentrale Prinzip der PVD ist eine physikalische Phasenwandlung: Ein festes Material wird in einen gasförmigen Dampf umgewandelt, durch ein Vakuum transportiert und auf einem Substrat wieder zu einem dünnen festen Film kondensiert. Es handelt sich um eine direkte physikalische Übertragung, nicht um eine chemische Synthese.

Der grundlegende PVD-Prozess: Eine dreistufige Reise

Alle PVD-Techniken, von der Verdampfung bis zum Sputtern, werden durch dieselben drei grundlegenden Schritte gesteuert. Das Verständnis dieser Abfolge ist der Schlüssel zum Verständnis des gesamten Prozesses.

Schritt 1: Dampferzeugung (Die Quelle)

Der erste Schritt besteht darin, einen Dampf aus dem festen Quellmaterial zu erzeugen, das Sie abscheiden möchten. Dies wird erreicht, indem den Quellatomen genügend Energie zugeführt wird, um sie aus ihrem festen Zustand zu befreien.

Die beiden primären Methoden hierfür sind die thermische Verdampfung (Erhitzen des Materials, bis es siedet oder sublimiert) und das Sputtern (Beschuss der Quelle mit hochenergetischen Ionen, wodurch Atome physisch von der Oberfläche ausgestoßen werden).

Schritt 2: Dampftransport (Der Transit)

Einmal befreit, bewegen sich die Atome oder Moleküle von der Quelle zum Substrat. Diese Transportphase muss in einer Hochvakuumumgebung stattfinden.

Ein Vakuum ist entscheidend, da es andere Gasmoleküle (wie Luft) entfernt, die mit den Dampfatomen kollidieren und sie streuen könnten. Dies gewährleistet einen "Sichtlinienpfad" von der Quelle zum Substrat, was zu einem gleichmäßigeren und reineren Film führt.

Schritt 3: Kondensation und Filmwachstum (Die Abscheidung)

Wenn die Dampfatome am Substrat ankommen – das typischerweise auf einer niedrigeren Temperatur gehalten wird –, verlieren sie Energie und kondensieren wieder in einen festen Zustand.

Diese Kondensation geschieht nicht auf einmal. Atome nukleieren an verschiedenen Stellen auf der Oberfläche und bilden "Inseln", die wachsen und verschmelzen, bis ein kontinuierlicher dünner Film gebildet wird. Die endgültigen Eigenschaften dieses Films hängen stark von den Abscheidungsbedingungen ab.

PVD vs. Chemische Gasphasenabscheidung (CVD): Der entscheidende Unterschied

Die Prinzipien der PVD lassen sich am besten verstehen, wenn man sie mit ihrem chemischen Gegenstück, der chemischen Gasphasenabscheidung (CVD), vergleicht. Der Unterschied ist fundamental.

PVD: Eine physikalische Transformation

Wie bereits festgestellt, ist PVD ein physikalischer Prozess. Stellen Sie es sich wie Wasserdampf aus einem Wasserkocher vor, der an einem kalten Fenster kondensiert. Das Material (Wasser) ändert seine chemische Identität nicht; es ändert nur seinen physikalischen Zustand von Gas zu Flüssigkeit. PVD arbeitet nach demselben Prinzip, aber mit festen Materialien, die ihren Zustand von fest zu gasförmig und wieder zu fest ändern.

CVD: Eine chemische Reaktion

CVD hingegen beruht auf chemischen Reaktionen. Bei diesem Prozess werden ein oder mehrere reaktive Vorläufergase in eine Kammer eingeleitet. Diese Gase reagieren an der Oberfläche des Substrats, und das feste Produkt dieser Reaktion ist der dünne Film. Ein neues Material wird direkt auf der Oberfläche synthetisiert.

Häufige Fallstricke und Überlegungen

Die physikalische Natur der PVD schafft deutliche Vorteile und Einschränkungen, die für eine erfolgreiche Anwendung entscheidend sind.

Sichtlinienbeschränkungen

Da der Dampf in einer geraden Linie von der Quelle strömt, ist PVD ein gerichteter, Sichtlinienprozess. Dies erschwert das gleichmäßige Beschichten komplexer, dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen.

Die Bedeutung eines Vakuums

Die Qualität des PVD-Films ist direkt an die Qualität des Vakuums gebunden. Ein schlechtes Vakuum kann zu Verunreinigungen durch Restgase führen, was Filme mit schlechter Haftung, veränderten Eigenschaften und Defekten zur Folge hat. Das Erreichen und Aufrechterhalten eines Hochvakuums ist eine primäre betriebliche Herausforderung.

Substrat- und Materialreinheit

Der PVD-Prozess überträgt das Quellmaterial getreu auf das Substrat. Das bedeutet, dass alle Verunreinigungen im Quellmaterial in den endgültigen Film eingebaut werden. Ebenso muss die Substratoberfläche außergewöhnlich sauber sein, um eine ordnungsgemäße Filmhaftung und ein gutes Wachstum zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, den PVD-Prozess an Ihre spezifischen technischen Ziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Beachten Sie die Sichtlinienbeschränkungen der PVD und ziehen Sie eine Substratrotation oder alternative Methoden wie CVD in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines extrem reinen Films aus einer bestimmten Legierung liegt: PVD ist eine ausgezeichnete Wahl, vorausgesetzt, Sie verwenden ein hochreines Quellmaterial und halten ein hochwertiges Vakuum aufrecht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Materials liegt, das sich nicht leicht verdampfen lässt: Sputtern wird oft der thermischen Verdampfung vorgezogen, da es Atome aus praktisch jedem festen Material physikalisch ausstoßen kann.

- Wenn Ihr Hauptaugenmerk auf der Niedertemperaturabscheidung für empfindliche Substrate liegt: PVD ist oft vorteilhaft, da es im Gegensatz zu vielen CVD-Prozessen bei relativ niedrigen Temperaturen durchgeführt werden kann.

Letztendlich beginnt die Beherrschung der Dünnschichtabscheidung mit der Erkenntnis, dass PVD im Grunde ein Prozess der kontrollierten physikalischen Verlagerung ist.

Zusammenfassungstabelle:

| Prinzipieller Schritt | Schlüsselaktion | Kritischer Faktor |

|---|---|---|

| 1. Dampferzeugung | Atome aus fester Quelle befreien (Verdampfung/Sputtern) | Energieeintragungsmethode (thermisch oder kinetisch) |

| 2. Dampftransport | Atome bewegen sich von der Quelle zum Substrat | Hochvakuumumgebung (Sichtlinienpfad) |

| 3. Kondensation & Filmwachstum | Atome kondensieren und bilden einen festen Dünnfilm | Substrattemperatur und Oberflächenbedingungen |

Bereit, überragende Dünnschichtergebnisse in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf Hochleistungs-PVD-Anlagen und Verbrauchsmaterialien und liefert die Präzision und Reinheit, die Ihre Forschung erfordert. Unsere Experten helfen Ihnen gerne bei der Auswahl des idealen Systems für Ihre spezifischen Materialien und Substrate. Kontaktieren Sie unser Team noch heute, um Ihre PVD-Anforderungen zu besprechen und Ihre Beschichtungsfähigkeiten zu verbessern!

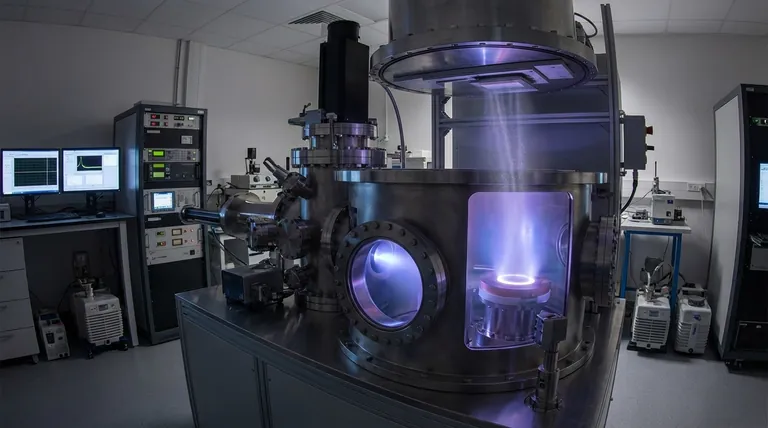

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Warum wird ein Vakuum-Heißpress-Ofen für C-Faser/Si3N4-Verbundwerkstoffe bevorzugt? Erreicht hohe Dichte & Faserschutz

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen