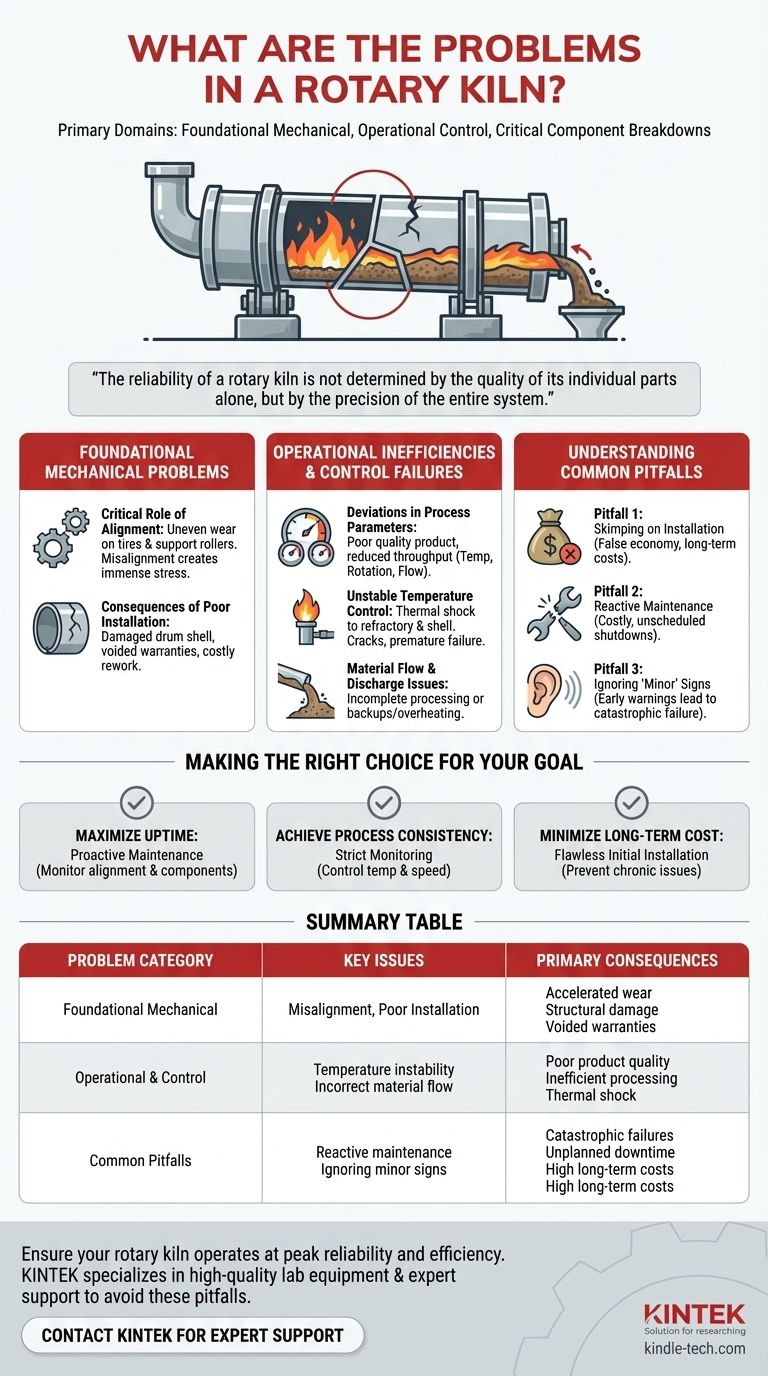

Im Grunde genommen lassen sich die Probleme bei einem Drehrohrofen in drei Hauptbereiche einteilen: grundlegende mechanische Ausfälle, Probleme bei der Betriebssteuerung und kritische Komponentenversagen. Die schwerwiegendsten Probleme entstehen oft durch unsachgemäße Installation und Ausrichtung, was dann zu beschleunigtem Verschleiß und betrieblicher Ineffizienz führt.

Die Zuverlässigkeit eines Drehrohrofens wird nicht allein durch die Qualität seiner Einzelteile bestimmt, sondern durch die Präzision des gesamten Systems. Fehlausrichtungen während der Installation und mangelnde Kontrolle über wichtige Betriebsparameter sind die Hauptursachen für die meisten bedeutenden und kostspieligen Ausfälle.

Grundlegende mechanische Probleme

Die strukturelle Integrität und die Ausrichtung des Ofens bilden das Fundament seiner Betriebsfähigkeit. Fehler in dieser Grundlage führen unweigerlich zu systemischen Problemen.

Die entscheidende Rolle der Ausrichtung

Die korrekte Ausrichtung der Ofentrommel, der Tragrollen und der Laufringe ist für einen reibungslosen Betrieb unerlässlich. Schon geringfügige Fehlausrichtungen üben enormen Stress auf alle rotierenden Komponenten aus.

Dieser Stress konzentriert sich auf bestimmte Punkte und führt zu ungleichmäßigem Verschleiß, der den Abbau teurer Teile wie Laufringe und Tragrollen beschleunigt.

Folgen einer fehlerhaften Installation

Eine schlecht durchgeführte Installation kann sofortige und langfristige Schäden verursachen. Unsachgemäße Handhabung während der Montage kann die Haupttrommel beschädigen oder verformen und somit ihre strukturelle Integrität vom ersten Tag an beeinträchtigen.

Darüber hinaus kann die Nichteinhaltung der vorgeschriebenen Installationsverfahren oder das Versäumen wichtiger Inspektionen zu kostspieligen Nacharbeiten führen und sogar Herstellergarantien erlöschen lassen, wodurch Sie für vorzeitige Ausfälle finanziell verantwortlich gemacht werden.

Betriebliche Ineffizienzen und Steuerungsfehler

Ein Drehrohrofen ist eine fein abgestimmte Prozessumgebung. Wenn die präzise Kontrolle seiner Betriebsparameter nicht aufrechterhalten wird, beeinträchtigt dies direkt den Prozess und die Anlage selbst.

Abweichungen der Prozessparameter

Die Effizienz von Prozessen wie Kalzinierung oder Sintern hängt von einem empfindlichen Gleichgewicht zwischen Temperatur, Drehzahl und Materialdurchsatz ab.

Jede Abweichung von den festgelegten Sollwerten kann zu einer unvollständigen chemischen Reaktion, einem minderwertigen Endprodukt oder einem reduzierten Durchsatz führen, was sich direkt auf die betriebliche Rentabilität auswirkt.

Instabile Temperaturregelung

Das Brenner-System ist das Herzstück des thermischen Prozesses des Ofens. Instabile Flammenbilder oder fehlerhafte Temperatursensoren erzeugen Temperaturschwankungen innerhalb der Trommel.

Diese Instabilität ruiniert nicht nur das verarbeitete Material, sondern kann auch zu thermischem Schock für die feuerfeste Auskleidung und den Stahlmantel führen, was Risse und vorzeitiges Versagen zur Folge hat.

Materialfluss- und Austragsprobleme

Der Neigungswinkel und die Drehzahl sind so konstruiert, dass sie die Verweildauer des Materials im Ofen steuern.

Wenn diese Parameter falsch eingestellt sind, bewegt sich das Material möglicherweise zu schnell, was zu einer unvollständigen Verarbeitung führt, oder zu langsam, was Rückstaus, ineffiziente Wärmeübertragung und potenzielle Überhitzungsschäden am Austragsende verursacht.

Die häufigsten Fallstricke verstehen

Viele Ofenprobleme sind keine plötzlichen Ereignisse, sondern das Ergebnis übersehener Details und fehlerhafter Wartungsphilosophien. Die Erkennung dieser Fallstricke ist der Schlüssel zur Prävention.

Fallstrick 1: Sparen bei der Installation

Der häufigste Fehler ist der Versuch, bei der anfänglichen Installation und Ausrichtung Geld zu sparen. Dies ist eine Scheinersparnis.

Die anfänglichen Kosten für eine fachkundige Installation sind winzig im Vergleich zu den langfristigen Ausgaben für ungeplante Ausfallzeiten, beschleunigten Komponentenverschleiß und ständige Nachjustierungen der Ausrichtung.

Fallstrick 2: Reaktive Wartung

Wenn man wartet, bis eine kritische Komponente wie eine Brenndüse oder eine Dichtung ausfällt, bevor man sie ersetzt, sind kostspielige, ungeplante Stillstände garantiert.

Ein proaktiver Ansatz, der regelmäßige Inspektionen und den geplanten Austausch bekannter Verschleißteile umfasst, stellt sicher, dass der Ofen ein zuverlässiger Vermögenswert und keine unvorhersehbare Belastung bleibt.

Fallstrick 3: Ignorieren „kleiner“ Anzeichen

Kleine Indikatoren wie ungewöhnliche Geräusche, leichte Vibrationen oder geringfügiges Materialaustreten aus einer Dichtung sind frühe Warnzeichen für größere Probleme.

Das Ignorieren dieser Anzeichen ermöglicht es, dass sich kleinere Fehlausrichtungen oder Komponentenverschleiß aufschaukeln und schließlich zu katastrophalen Ausfällen wie einem Riss in der Trommel oder einem größeren Lagerschaden führen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wartungs- und Betriebsstrategie sollte direkt auf Ihre primären Geschäftsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Priorisieren Sie einen strengen proaktiven Wartungsplan, der sich auf die Überwachung der Ausrichtung und des Zustands von Laufringen, Rollen und Brennerkomponenten konzentriert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Prozesskonsistenz liegt: Implementieren Sie strenge Überwachungs- und Kontrollsysteme für alle wichtigen Betriebsparameter, insbesondere Temperatur und Drehzahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Kosten liegt: Investieren Sie stark in eine makellose Erstinstallation und -ausrichtung, da dies die Mehrheit der chronischen, teuren mechanischen Probleme verhindern wird.

Letztendlich verwandelt das Verständnis dieser potenziellen Fehlerquellen einen Drehrohrofen von einer Quelle betrieblicher Risiken in einen konstant zuverlässigen und effizienten Kern Ihres Prozesses.

Zusammenfassungstabelle:

| Problemkategorie | Schlüsselprobleme | Hauptfolgen |

|---|---|---|

| Grundlegend Mechanisch | Fehlausrichtung, Fehlerhafte Installation | Beschleunigter Verschleiß, Strukturschäden, Garantieverlust |

| Betrieb & Steuerung | Temperaturinstabilität, Falscher Materialfluss | Schlechte Produktqualität, Ineffiziente Verarbeitung, Thermischer Schock |

| Häufige Fallstricke | Reaktive Wartung, Ignorieren kleiner Anzeichen | Katastrophale Ausfälle, Ungeplante Ausfallzeiten, Hohe langfristige Kosten |

Stellen Sie sicher, dass Ihr Drehrohrofen mit maximaler Zuverlässigkeit und Effizienz arbeitet. Probleme mit Fehlausrichtung, Betriebsinstabilität und Komponentenversagen können zu erheblichen Ausfallzeiten und Umsatzeinbußen führen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, Verbrauchsmaterialien und fachkundiger Unterstützung für Labor- und Industrieanlagen. Unser Team kann Ihnen helfen, die richtigen Geräte auszuwählen und proaktive Wartungsstrategien zu implementieren, um diese häufigen Fallstricke zu vermeiden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre betrieblichen Ziele unterstützen und kostspielige Ofenausfälle minimieren können.

Kontaktieren Sie KINTEK für fachkundige Unterstützung

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen