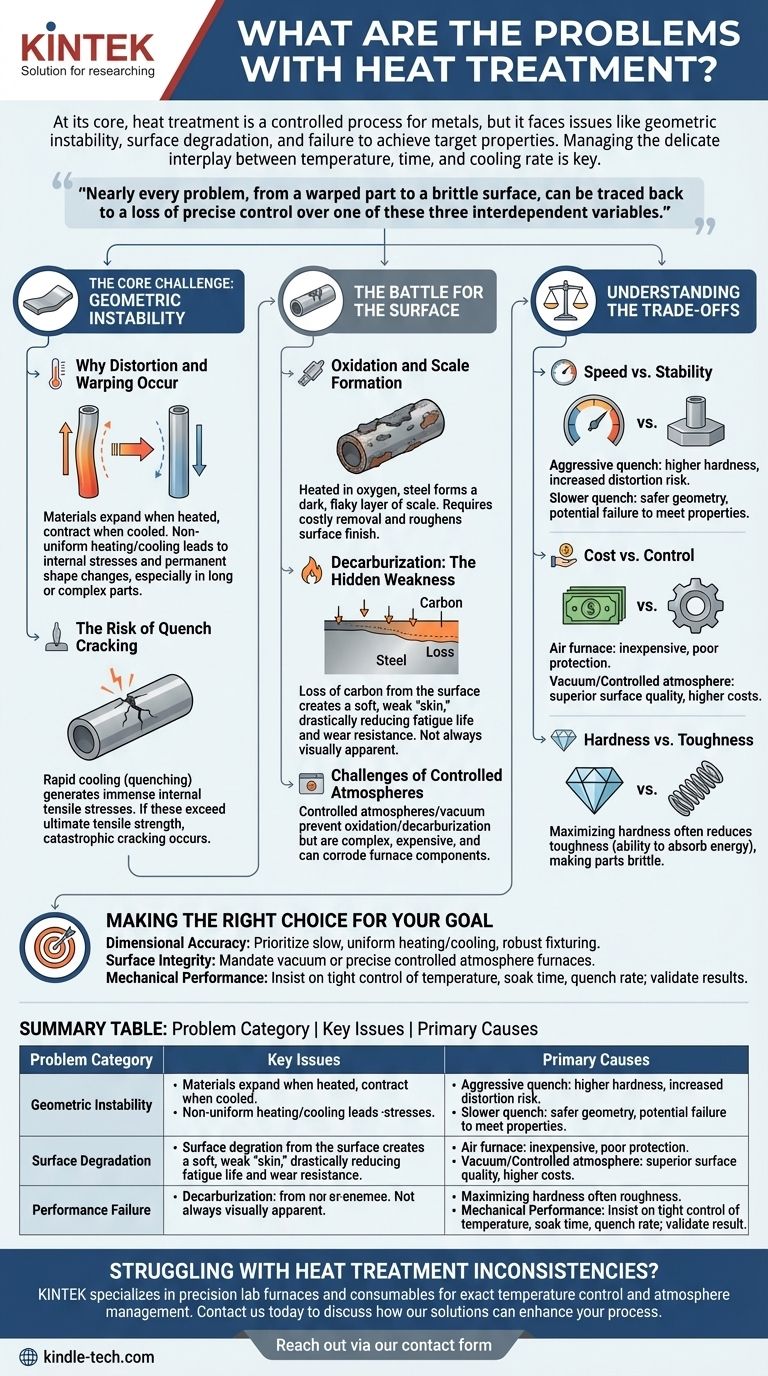

Im Kern ist die Wärmebehandlung ein kontrollierter Prozess des Erhitzens und Abkühlens von Metallen, um gewünschte mechanische Eigenschaften zu erzielen, aber sie ist mit potenziellen Problemen behaftet. Die häufigsten Probleme lassen sich in drei Kategorien einteilen: geometrische Instabilität wie Verzug und Rissbildung, Oberflächenverschlechterung wie Zunderbildung und Entkohlung sowie das Nichterreichen der Zielhärte oder Mikrostruktur, was zu inkonsistenter Leistung führt.

Die grundlegende Herausforderung der Wärmebehandlung besteht nicht nur darin, einzelne Defekte zu verhindern, sondern das empfindliche Zusammenspiel von Temperatur, Zeit und Abkühlgeschwindigkeit zu steuern. Fast jedes Problem, von einem verzogenen Teil bis zu einer spröden Oberfläche, lässt sich auf einen Verlust der präzisen Kontrolle über eine dieser drei voneinander abhängigen Variablen zurückführen.

Die Kernherausforderung: Geometrische Instabilität

Die sichtbar dramatischsten Fehler bei der Wärmebehandlung treten auf, wenn das Teil seine beabsichtigte Form verliert oder vollständig bricht. Diese Probleme resultieren aus den intensiven thermischen und umwandlungsbedingten Spannungen, die während des Prozesses entstehen.

Warum Verzug und Verformung auftreten

Alle Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. Wenn dies ungleichmäßig über ein Teil geschieht – aufgrund seiner Geometrie oder ungleichmäßiger Ofentemperaturen – bauen sich innere Spannungen auf.

Diese Spannungen werden dann abgebaut, wenn das Material bei hohen Temperaturen nachgibt, was zu dauerhaften Formänderungen des Teils führt. Aus diesem Grund sind lange, dünne Teile oder solche mit komplexen Geometrien besonders anfällig für Verzug.

Das Risiko von Abschreckrissen

Abschrecken, also schnelles Abkühlen, ist notwendig, um eine hohe Härte in Stählen zu erreichen. Es ist jedoch auch der Punkt des höchsten Risikos.

Da die Oberfläche des Teils viel schneller abkühlt und sich umwandelt als sein Kern, entstehen immense innere Zugspannungen. Überschreiten diese Spannungen die Zugfestigkeit des Materials, kommt es zu katastrophalen Rissen, die das Teil unbrauchbar machen.

Der Kampf um die Oberfläche

Die Oberfläche eines Teils ist seine Schnittstelle zur Welt, und die Wärmebehandlung kann sie leider beeinträchtigen. Der Schutz der Oberflächenchemie und -beschaffenheit ist ein kritischer und oft komplexer Aspekt des Prozesses.

Oxidation und Zunderbildung

Beim Erhitzen in Gegenwart von Sauerstoff (d.h. in einem offenen Ofen) bildet Stahl schnell eine dunkle, schuppige Schicht aus Eisenoxid, bekannt als Zunder.

Dieser Zunder muss durch kostspielige sekundäre Prozesse wie Sandstrahlen oder Beizen entfernt werden. Er führt auch zu einer rauen Oberfläche und einem geringen Materialverlust.

Entkohlung: Die verborgene Schwäche

Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche des Stahls. Sie tritt bei hohen Temperaturen auf, wenn die Ofenatmosphäre ein geringeres Kohlenstoffpotential als der Stahl selbst aufweist.

Dies erzeugt eine weiche, schwache „Haut“ auf dem Teil, die die Ermüdungslebensdauer und den Verschleißwiderstand drastisch reduziert. Es ist ein besonders gefährlicher Defekt, da er nicht immer visuell erkennbar ist.

Herausforderungen kontrollierter Atmosphären

Um Oxidation und Entkohlung zu verhindern, werden Teile oft in kontrollierten Atmosphären oder im Vakuum wärmebehandelt. Dies birgt jedoch eigene Probleme.

Die genaue Zusammensetzung der Prozessgase zu steuern, ist komplex und teuer. Darüber hinaus können bestimmte Atmosphären korrosiv wirken und Erosion und vorzeitiges Versagen der elektrischen Heizelemente des Ofens sowie anderer interner Komponenten verursachen.

Die Kompromisse verstehen

Die Wahl des richtigen Wärmebehandlungsprozesses beinhaltet immer ein Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend, um häufige Fallstricke zu vermeiden.

Geschwindigkeit vs. Stabilität

Ein aggressiveres Abschrecken führt zu höherer Härte, erhöht aber dramatisch das Risiko von Verzug und Rissbildung. Ein langsameres Abschrecken ist aus geometrischer Sicht sicherer, kann aber die erforderlichen mechanischen Eigenschaften nicht erzeugen.

Kosten vs. Kontrolle

Die Wärmebehandlung in einem Luftofen ist kostengünstig, bietet aber fast keinen Schutz vor Zunder und Entkohlung. Ein Vakuum- oder Schutzgasofen bietet eine überlegene Oberflächenqualität, ist aber mit deutlich höheren Geräte- und Betriebskosten verbunden.

Härte vs. Zähigkeit

Dies ist ein grundlegender Materialkompromiss. Prozesse, die die Härte maximieren, d.h. den Widerstand eines Materials gegen Eindringen und Verschleiß, reduzieren oft seine Zähigkeit, d.h. seine Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen. Ein Teil, das zu hart ist, kann spröde werden und im Betrieb unerwartet versagen.

Die richtige Wahl für Ihr Ziel treffen

Die erfolgreiche Bewältigung der Herausforderungen der Wärmebehandlung erfordert die Abstimmung Ihres Prozesses auf Ihre wichtigste technische Anforderung.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Priorisieren Sie langsames, gleichmäßiges Erhitzen und Abkühlen und verwenden Sie robuste Vorrichtungen, um das Teil zu stützen und Verzug zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Bestehen Sie auf der Verwendung von Vakuum- oder präzise gesteuerten Schutzgasöfen, um Oxidation und Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Bestehen Sie auf einer strengen Kontrolle aller Prozessparameter – Temperatur, Haltezeit und Abschreckgeschwindigkeit – und validieren Sie die Ergebnisse durch strenge Tests.

Das Verständnis dieser inhärenten Herausforderungen ist der erste Schritt zur Beherrschung des Wärmebehandlungsprozesses und zur Sicherstellung zuverlässiger Ergebnisse.

Zusammenfassungstabelle:

| Problemkategorie | Hauptprobleme | Primäre Ursachen |

|---|---|---|

| Geometrische Instabilität | Verzug, Verformung, Abschreckrisse | Ungleichmäßiges Erhitzen/Abkühlen, thermische Spannungen, schnelles Abschrecken |

| Oberflächenverschlechterung | Zunderbildung, Entkohlung, Oxidation | Sauerstoffexposition, falsche Ofenatmosphäre |

| Leistungsversagen | Inkonsistente Härte, spröde Mikrostruktur | Schlechte Kontrolle von Temperatur, Zeit oder Abkühlgeschwindigkeit |

Haben Sie Probleme mit Inkonsistenzen bei der Wärmebehandlung? KINTEK ist spezialisiert auf Präzisionslaboröfen und Verbrauchsmaterialien, die die exakte Temperaturregelung und Atmosphärenkontrolle bieten, die erforderlich sind, um Verzug, Rissbildung und Oberflächenfehler zu verhindern. Unsere Ausrüstung stellt sicher, dass Ihre Materialien die gewünschte Härte, Mikrostruktur und Dimensionsstabilität erreichen – jedes Mal. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Wärmebehandlungsprozess verbessern und die Effizienz Ihres Labors steigern können. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Wie heiß wird ein Ofenwärmetauscher? Verstehen Sie die sicheren Betriebstemperaturen, um Gefahren zu vermeiden

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt