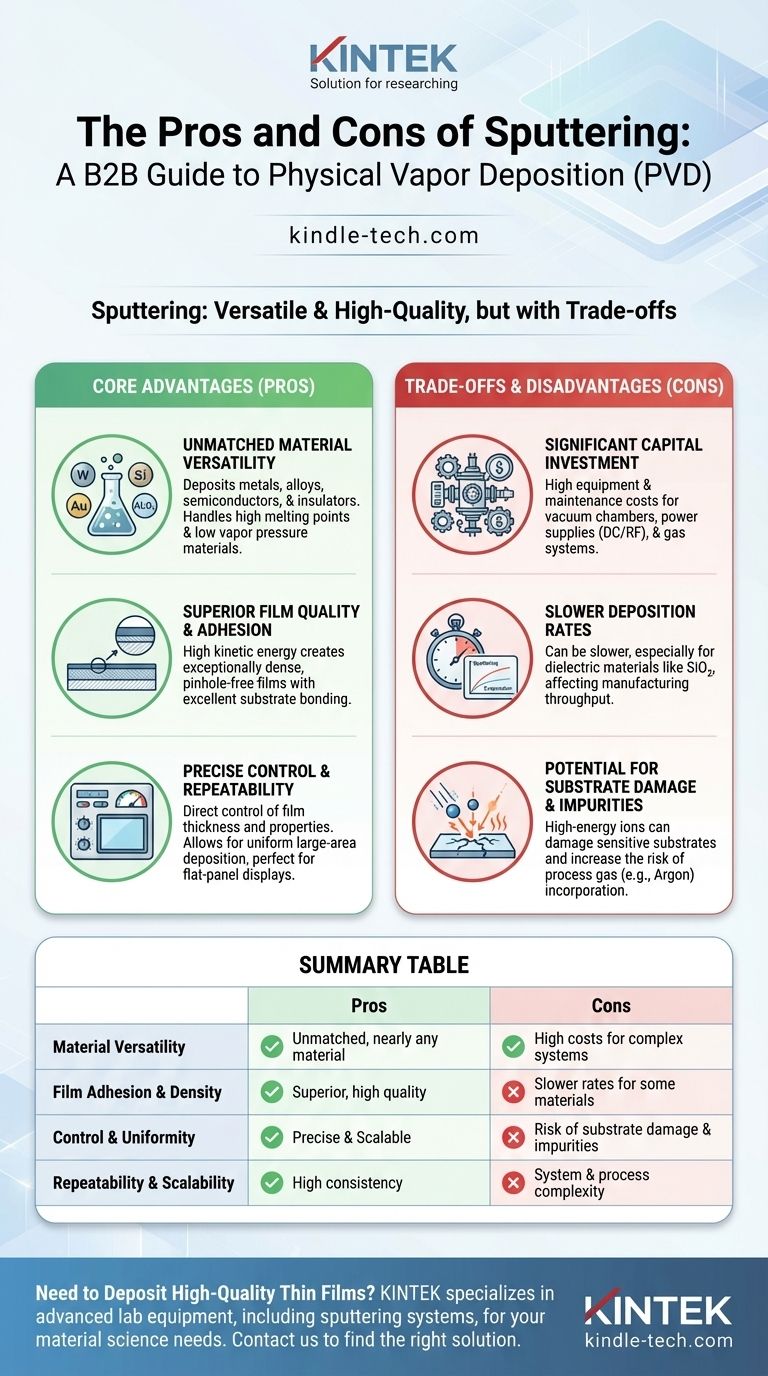

Im Kern ist das Sputtern ein Physical Vapor Deposition (PVD)-Verfahren, das für seine Vielseitigkeit und die hohe Qualität der erzeugten Schichten geschätzt wird. Die Hauptvorteile liegen in der Fähigkeit, eine breite Palette von Materialien mit ausgezeichneter Haftung und präziser Kontrolle abzuscheiden. Diese Vorteile gehen jedoch mit den erheblichen Nachteilen hoher Ausrüstungskosten, langsamerer Abscheideraten für bestimmte Materialien und der Gefahr von Substratschäden aufgrund der energiereichen Natur des Prozesses einher.

Das Sputtern bietet eine unübertroffene Kontrolle und Materialflexibilität für die Herstellung hochwertiger Dünnschichten. Der zentrale Kompromiss besteht darin, höhere Anfangskosten und potenziell langsamere Prozesszeiten in Kauf zu nehmen, um im Vergleich zu anderen Abscheidungsmethoden eine überlegene Schichthaftung, -dichte und -reinheit zu erzielen.

Die Kernvorteile des Sputterns

Die Stärken des Sputterns liegen in seiner Fähigkeit, dichte, gut haftende Schichten aus nahezu jedem Targetmaterial herzustellen. Dies macht es zu einer grundlegenden Technologie in Branchen, die von Halbleitern bis zur Optik reichen.

Unübertroffene Materialvielfalt

Das Sputtern ist bemerkenswert effektiv bei der Abscheidung von Materialien, die mit anderen Techniken wie der thermischen Verdampfung schwer oder gar nicht zu handhaben sind.

Dazu gehören Elemente und Verbindungen mit extrem hohen Schmelzpunkten oder niedrigem Dampfdruck.

Da der Prozess Atome physisch aus einem Target herausschlägt, anstatt sie zu schmelzen und zu verdampfen, kann nahezu jedes feste Material – Metalle, Legierungen, Halbleiter und Isolatoren – abgeschieden werden.

Überlegene Schichtqualität und Haftung

Die aus dem Sputter-Target herausgelösten Atome besitzen eine signifikant höhere kinetische Energie als die aus einer Verdampfungsquelle.

Diese hohe Energie führt zu Schichten, die außergewöhnlich dicht sind und weniger Pinholes oder Defekte aufweisen.

Entscheidend ist, dass dies auch eine ausgezeichnete Haftung zwischen der Schicht und dem Substrat fördert, manchmal bildet sich an der Grenzfläche eine dünne Diffusionsschicht, die eine unglaublich starke Bindung erzeugt.

Präzise Kontrolle und Wiederholbarkeit

Der Sputterprozess bietet ein hohes Maß an Kontrolle über die endgültigen Schichteigenschaften.

Die Schichtdicke wird direkt durch die Steuerung von Parametern wie Targetstrom und Abscheidungszeit geregelt, was zu hochgradig wiederholbaren Ergebnissen von einem Durchgang zum nächsten führt.

Diese Kontrolle ermöglicht auch die Abscheidung gleichmäßiger Schichten über sehr große Flächen, eine kritische Anforderung bei der Herstellung von Flachbildschirmen, Solarzellen und Architekturglas.

Die Kompromisse und Nachteile verstehen

Obwohl leistungsstark, ist das Sputtern keine universelle Lösung. Seine Nachteile beziehen sich hauptsächlich auf Kosten, Geschwindigkeit und die energetische Natur des Prozesses selbst.

Erheblicher Investitionsbedarf

Sputtersysteme sind komplex und erfordern eine erhebliche Anfangsinvestition.

Die notwendigen Komponenten, einschließlich Vakuumkammern, Hochspannungsnetzteilen (DC oder HF) und Gasversorgungssystemen, sind in der Anschaffung und Wartung teuer.

Langsamere Abscheideraten

Im Vergleich zu Verfahren wie der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein, insbesondere bei bestimmten Materialien.

Dielektrische Materialien wie Siliziumdioxid (SiO2) sind ein bekanntes Beispiel, bei dem die Abscheideraten relativ niedrig sind, was den Produktionsdurchsatz beeinträchtigen kann.

Potenzial für Substratschäden und Verunreinigungen

Die gleichen energiereichen Ionen, die eine hervorragende Haftung erzeugen, können auch Probleme verursachen.

Dieser Ionenbeschuss kann empfindliche Substrate wie organische Feststoffe oder einige Halbleiterbauelemente beschädigen. Die Energieübertragung führt auch zu einer Substraterwärmung, die sorgfältig gemanagt werden muss.

Darüber hinaus besteht aufgrund des Sputterns in einem niedrigeren Vakuum als bei der Verdampfung eine etwas höhere Tendenz, Prozessgasatome (wie Argon) als Verunreinigungen in die wachsende Schicht einzubringen.

System- und Prozesskomplexität

Der effektive Betrieb eines Sputtersystems erfordert technisches Fachwissen.

Die Abscheidung von Isoliermaterialien erfordert beispielsweise den Einsatz komplexerer und teurerer HF-Netzteile und Impedanzanpassungsnetzwerke.

Zusätzlich erfordert die Bewältigung der erheblichen Wärmeentwicklung am Target ein effizientes Kühlsystem, um Schäden zu verhindern und die Prozessstabilität aufrechtzuerhalten.

Ist Sputtern die richtige Wahl für Ihre Anwendung?

Die Wahl der Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel. Das Sputtern glänzt dort, wo die Schichtqualität und die Materialauswahl von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, haftfesten Schichten aus komplexen Legierungen oder Materialien mit hohem Schmelzpunkt liegt: Sputtern ist aufgrund seiner Vielseitigkeit und der Qualität der resultierenden Schicht nahezu mit Sicherheit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einfacher Metalle liegt: Eine einfachere Technik wie die thermische Verdampfung könnte eine kostengünstigere und schnellere Lösung sein.

- Wenn Sie mit empfindlichen, wärmeempfindlichen oder organischen Substraten arbeiten: Sie müssen die Sputterparameter sorgfältig steuern oder alternative, energieärmere Abscheidungsmethoden in Betracht ziehen, um eine Beschädigung Ihres Materials zu vermeiden.

Letztendlich ist das Sputtern ein leistungsstarkes und präzises Werkzeug zur Herstellung fortschrittlicher Materialien, wenn seine Kompromisse richtig gemanagt werden.

Zusammenfassungstabelle:

| Vorteile | Nachteile |

|---|---|

| Unübertroffene Materialvielfalt (Metalle, Legierungen, Isolatoren) | Hohe Ausrüstungs- und Wartungskosten |

| Überlegene Schichthaftung und -dichte | Langsamere Abscheideraten für einige Materialien |

| Präzise Kontrolle und ausgezeichnete Gleichmäßigkeit | Potenzielle Substratschäden durch hohe Energie |

| Hohe Wiederholbarkeit und Skalierbarkeit | Risiko der Einbringung von Prozessgasverunreinigungen |

Müssen Sie hochwertige Dünnschichten abscheiden?

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend für Ihren Forschungs- und Entwicklungs- oder Produktionserfolg. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Sputtersystemen, um Ihre spezifischen Anforderungen in den Bereichen Materialwissenschaft und Dünnschichtanwendungen zu erfüllen.

Unsere Experten helfen Ihnen dabei festzustellen, ob Sputtern die ideale Lösung für Ihr Projekt ist, und stellen sicher, dass Sie die überlegene Schichthaftung, Dichte und Materialvielfalt erreichen, die Ihre Arbeit erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und die richtige Ausrüstung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur