Im Kern verwandelt das Sintern ein sprödes, komprimiertes Pulver in ein dichtes, festes und mechanisch starkes Objekt. Dies wird erreicht, indem das Material auf eine hohe Temperatur erhitzt wird, die jedoch unterhalb seines Schmelzpunktes liegt. Bei dieser Temperatur beginnen die einzelnen Pulverpartikel durch atomare Diffusion miteinander zu verschmelzen, wodurch systematisch die Hohlräume zwischen ihnen beseitigt und die Gesamtdichte und Festigkeit des Teils erhöht werden.

Das grundlegende Ergebnis des Sinterns ist nicht das Schmelzen, sondern die Bindung der Partikel auf atomarer Ebene. Dieser Prozess verwandelt eine poröse Pulverform in einen kohärenten Festkörper und erhöht dessen Dichte und mechanische Integrität dramatisch.

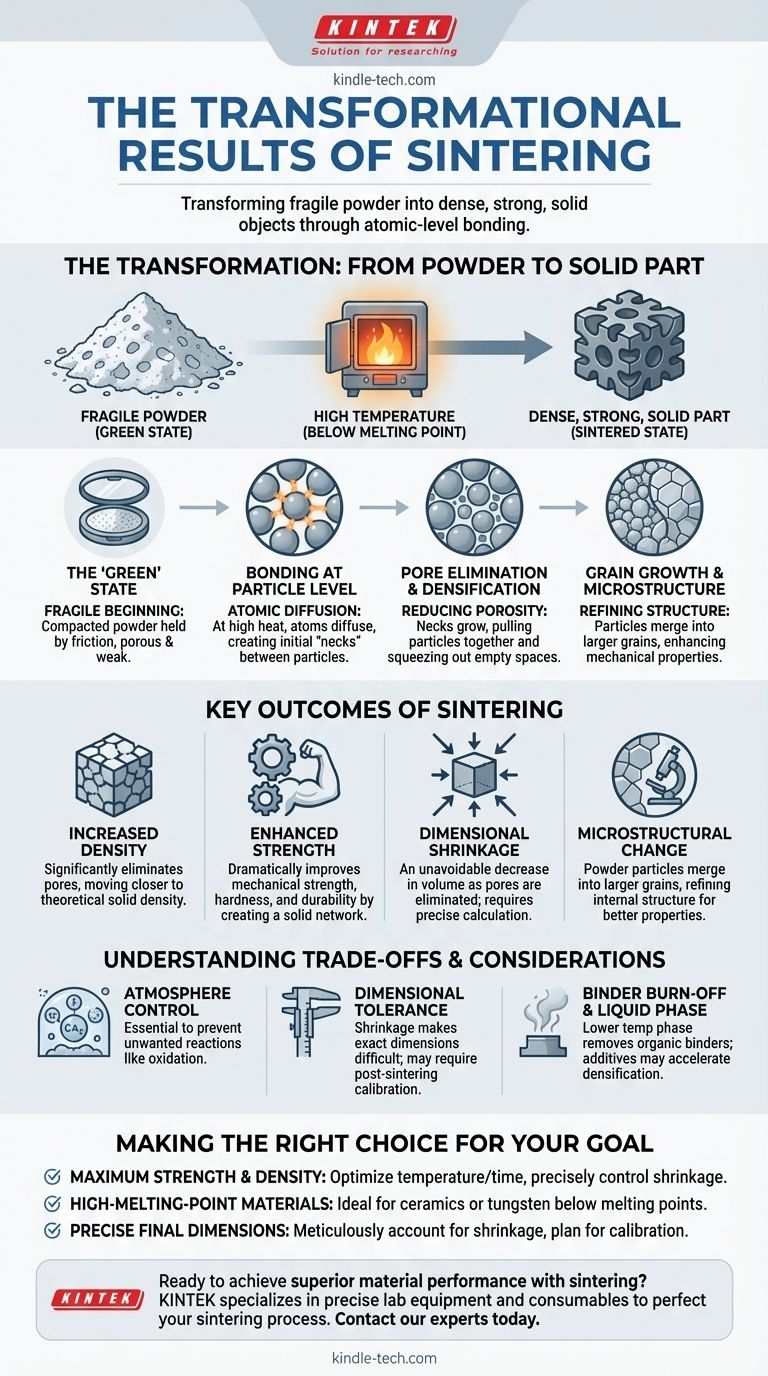

Die Transformation: Vom Pulver zum festen Bauteil

Das Sintern ist ein thermischer Prozess, der die Mikrostruktur eines Materials grundlegend verändert. Es ist kein einzelnes Ereignis, sondern ein Fortschreiten durch mehrere Stufen, die jeweils zu den endgültigen Eigenschaften der Komponente beitragen.

Der „Grünling“: Ein spröder Anfang

Vor dem Sintern liegt das Material als „Grünling“ vor. Dies ist einfach Pulver, das mithilfe einer Form und hydraulischer Pressen in die gewünschte Form gepresst wurde.

Obwohl es die richtige Geometrie aufweist, ist der Grünling porös und mechanisch schwach, nur durch die Reibung zwischen den Partikeln zusammengehalten.

Bindung auf Partikelebene

Die entscheidende Transformation findet statt, wenn der Grünling erhitzt wird. Bei hohen Temperaturen gewinnen die Atome genügend Energie, um sich über die Grenzen benachbarter Partikel hinweg zu diffundieren.

Diese Diffusion erzeugt kleine „Hälse“ oder Bindungen an jedem Punkt, an dem sich Partikel berühren. Diese anfänglichen Bindungen sind die Grundlage für das endgültige feste Objekt.

Poreneliminierung und Verdichtung

Während der Sinterprozess fortschreitet, werden diese Hälse breiter. Dieses Wachstum übt eine starke Kraft aus, die die Zentren der Partikel näher zusammenzieht.

Diese Aktion presst die leeren Räume, die Poren, die im Grünzustand zwischen den Pulverpartikeln existierten, effektiv heraus. Die Reduzierung der Porosität führt direkt zu einer Zunahme der Dichte des Materials.

Korngrößenwachstum und Mikrostruktur

Im Laufe der Zeit verschwinden die ursprünglichen Grenzen zwischen den einzelnen Pulverpartikeln, da sie zu größeren, kristallinen Strukturen, den sogenannten Körnern, verschmelzen.

Dieser Prozess des Korngrößenwachstums verfeinert die innere Mikrostruktur des Materials, was ein Schlüsselfaktor für die Bestimmung seiner endgültigen mechanischen Eigenschaften wie Härte und Zähigkeit ist.

Wesentliche Ergebnisse des Sinterprozesses

Die physikalischen Transformationen während des Sinterns führen zu mehreren deutlichen und wünschenswerten Ergebnissen im Endprodukt.

Erhöhte Dichte

Das direkteste Ergebnis der Poreneliminierung ist eine deutliche Zunahme der Dichte. Ein fertiges Sinterteil ist wesentlich dichter als sein ursprünglicher Grünling und nähert sich damit der theoretischen Dichte des festen Materials an.

Verbesserte mechanische Festigkeit

Durch die Schaffung eines festen, miteinander verbundenen Netzwerks gebundener Körner erhöht das Sintern die mechanische Festigkeit, Härte und Haltbarkeit der Komponente dramatisch. Der spröde Grünling wird in ein robustes, funktionsfähiges Teil umgewandelt, das Belastungen standhalten kann.

Dimensionsschrumpfung

Eine kritische und unvermeidliche Folge der Verdichtung ist, dass das Teil schrumpft. Während die Poren eliminiert werden und die Partikel zusammengezogen werden, verringert sich das Gesamtvolumen der Komponente. Diese Schrumpfung muss präzise berechnet und kontrolliert werden.

Verständnis der Kompromisse und praktischen Überlegungen

Um ein erfolgreiches Sinterteil zu erhalten, müssen mehrere Variablen gesteuert und die inhärenten Herausforderungen des Prozesses verstanden werden.

Die Notwendigkeit der Atmosphärenkontrolle

Das Sintern wird fast immer in einem Ofen mit einer kontrollierten Atmosphäre durchgeführt. Dies ist unerlässlich, um unerwünschte chemische Reaktionen, wie Oxidation, zu verhindern, die die Integrität des Materials bei hohen Temperaturen beeinträchtigen könnten.

Die Herausforderung der Maßtoleranz

Da das Teil schrumpft, kann es schwierig sein, exakte Endabmessungen zu erreichen. Wenn enge Toleranzen erforderlich sind, kann ein Nachbearbeitungsschritt zur Kalibrierung oder Formgebung erforderlich sein, bei dem das Teil erneut in einer Form gepresst wird, um Maßabweichungen zu korrigieren.

Binderabbrand

Oft werden organische Binder mit dem Pulver gemischt, um die Festigkeit des Grünlings zu verbessern. Die erste Aufheizstufe im Ofen ist eine Niedertemperatur-Abbrandphase, um diese Binder zu entfernen, bevor das eigentliche Sintern beginnt.

Flüssigphasensintern

Bei manchen Verfahren wird eine geringe Menge eines Zusatzstoffs mit einem niedrigeren Schmelzpunkt in die Pulvermischung gegeben. Während des Erhitzens schmilzt dieser Zusatzstoff und bildet eine Flüssigphase, die durch Kapillarwirkung in die Poren fließt und die Verdichtung beschleunigt.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Ergebnisse des Sinterns können durch Anpassung der Prozessparameter an unterschiedliche technische Ziele angepasst werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Ihr Ziel ist es, Temperatur und Zeit zu optimieren, um so viel Porosität wie möglich zu eliminieren, was eine präzise Kontrolle der resultierenden Schrumpfung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochschmelzenden Materialien liegt: Das Sintern ist die ideale Methode, da es Ihnen ermöglicht, feste Teile aus Materialien wie Keramiken oder Wolfram bei Temperaturen unterhalb ihrer extrem hohen Schmelzpunkte herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser Endabmessungen liegt: Sie müssen die Materialschrumpfung bei der anfänglichen Formgestaltung sorgfältig berücksichtigen und einen möglichen Kalibrierungsschritt nach dem Sintern einplanen.

Letztendlich bietet das Sintern eine leistungsstarke Methode, um einfache Pulver in komplexe Hochleistungskomponenten mit maßgeschneiderten Eigenschaften umzuwandeln.

Zusammenfassungstabelle:

| Wichtigstes Ergebnis | Beschreibung |

|---|---|

| Erhöhte Dichte | Eliminiert Poren und macht das Teil dichter und näher an der theoretischen Dichte des festen Materials. |

| Verbesserte Festigkeit | Schafft eine feste, gebundene Struktur, die die mechanische Festigkeit, Härte und Haltbarkeit dramatisch verbessert. |

| Dimensionsschrumpfung | Eine unvermeidliche Folge der Verdichtung, die präzise berechnet und kontrolliert werden muss. |

| Mikrostrukturveränderung | Pulverpartikel verschmelzen zu größeren Körnern und verfeinern die innere Struktur für bessere Eigenschaften. |

Bereit, überlegene Materialleistung durch Sintern zu erzielen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die zur Perfektionierung Ihres Sinterprozesses erforderlich sind. Von Hochtemperaturofenen mit kontrollierter Atmosphäre bis hin zu den Materialien und dem Fachwissen zur Erreichung Ihrer spezifischen Dichte-, Festigkeits- und Dimensionsziele sind wir Ihr Partner für Innovation.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Pulver in Hochleistungskomponenten zu verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen