Die wichtigsten Sicherheitsvorkehrungen bei der Wärmebehandlung sind ein mehrschichtiges System, das darauf ausgelegt ist, extreme Temperaturen, gefährliche Atmosphären, chemische Expositionen und Risiken bei der Materialhandhabung zu kontrollieren. Dies umfasst eine strenge Kombination aus spezialisierter persönlicher Schutzausrüstung (PSA), robusten technischen Kontrollen wie Ofensperren und Belüftung sowie strengen administrativen Verfahren wie Lockout/Tagout (LOTO) und umfassender Bedienerausbildung.

Die Sicherheit bei der Wärmebehandlung dient nicht nur der Vermeidung von Verbrennungen. Es geht darum, Umgebungen mit hoher Energie systematisch zu managen, indem man versteht, dass die größten Risiken oft von unsichtbaren Gefahren wie giftigen Gasen, brennbaren Atmosphären und der immensen potenziellen Energie, die in heißen Materialien gespeichert ist, ausgehen.

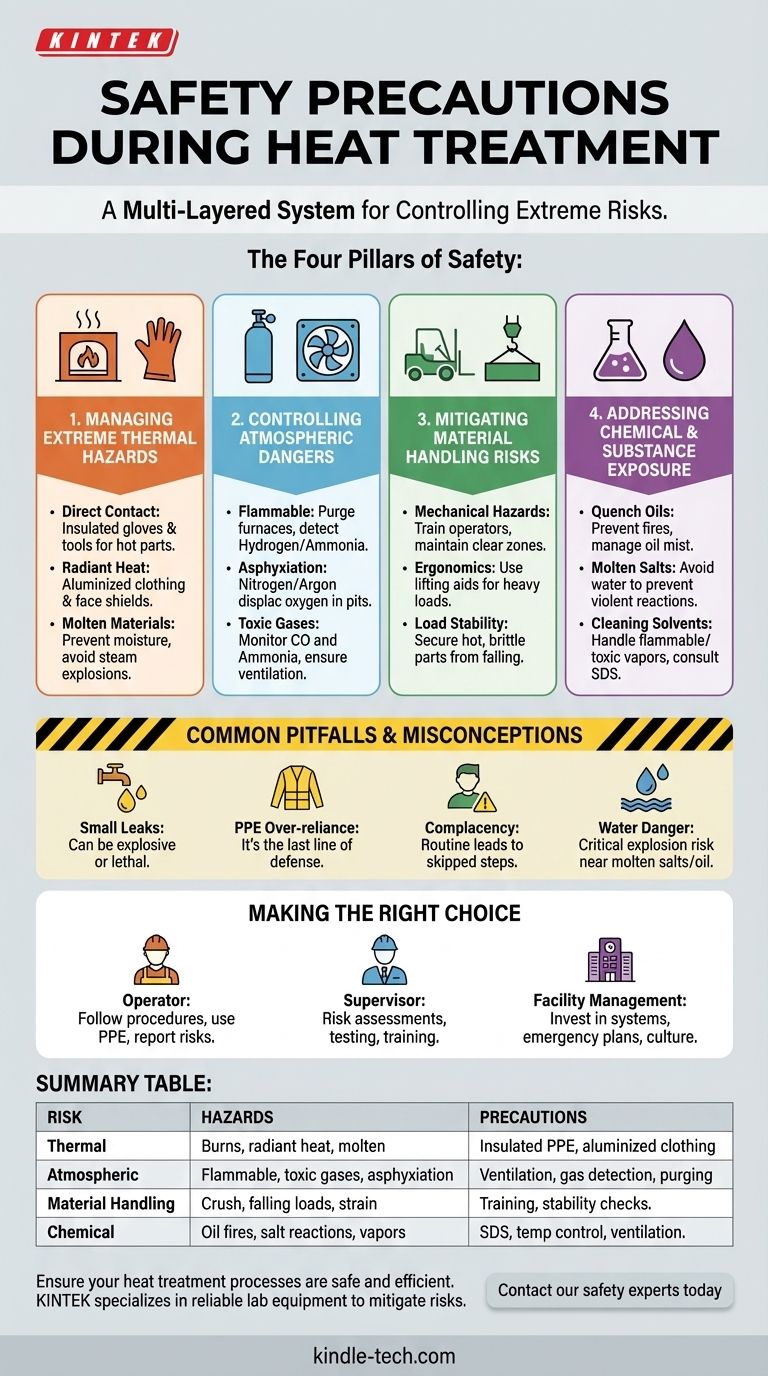

Die vier Säulen der Sicherheit bei der Wärmebehandlung

Wirksame Sicherheitsprotokolle basieren auf dem Verständnis und der Kontrolle der vier Hauptrisikokategorien, die den Wärmebehandlungsvorgängen innewohnen.

1. Umgang mit extremen thermischen Gefahren

Die offensichtlichste Gefahr ist die extreme Hitze von Öfen, Werkstücken und Abschreckmedien. Dieses Risiko geht über einfache Kontaktverbrennungen hinaus.

- Direkter Kontakt: Das Berühren heißer Teile, Vorrichtungen oder Ofeninnenräume kann sofort schwere, lebensverändernde Verbrennungen verursachen. Isolierte Handschuhe und Werkzeuge sind nicht verhandelbar.

- Strahlungswärme: Die intensive Infrarotstrahlung einer offenen Ofentür kann auch aus der Entfernung schwere Hautverbrennungen und Augenschäden verursachen. Für diese Aufgaben ist aluminisierte Kleidung und ein geeigneter Gesichtsschutz erforderlich.

- Geschmolzene Materialien: Prozesse, die Salz oder Metalle in geschmolzenem Zustand verwenden, stellen eine extreme thermische Gefahr und eine Gefahr durch Spritzer dar. Jede Feuchtigkeitskontamination kann eine heftige Dampfexplosion auslösen, bei der geschmolzenes Material über einen weiten Bereich ausgeworfen wird.

2. Kontrolle atmosphärischer Gefahren

Was man nicht sehen kann, ist oft das Gefährlichste. Die Atmosphären in Wärmebehandlungsofen sind aus metallurgischen Gründen konstruiert, können aber tödlich sein.

- Brennbare Atmosphären: Gase wie Wasserstoff, dissoziierter Ammoniak oder endothermes Gas sind hochentzündlich. Eine ordnungsgemäße Belüftung, das Spülen des Ofens und Gasdetektionssysteme sind entscheidend, um katastrophale Explosionen zu verhindern.

- Erstickungsgefahr durch Inertgas: Gase wie Stickstoff und Argon, die zur Verhinderung von Oxidation verwendet werden, können Sauerstoff in geschlossenen Bereichen verdrängen. Ein Leck in einem Grubenofen oder ein schlecht belüfteter Raum kann innerhalb weniger Minuten zu Erstickung führen, oft ohne Vorwarnung.

- Giftige Gase: Aufkohlungs- und Nitrierprozesse verwenden Gase, die giftig sein können. Kohlenmonoxid (CO) ist ein Nebenprodukt von endothermem Gas, und Ammoniak (NH3) wird beim Nitrieren verwendet. Beide erfordern eine kontinuierliche Überwachung und Notfallbelüftung.

3. Minderung von Risiken bei der Materialhandhabung

Die Wärmebehandlung beinhaltet das Bewegen schwerer, unhandlicher und oft sehr heißer oder spröder Materialien in und aus der Ausrüstung.

- Mechanische Gefahren: Kräne, Gabelstapler und Beschickungsmaschinen stellen erhebliche Quetsch- und Aufprallrisiken dar. Eine ordnungsgemäße Schulung der Bediener und die Einhaltung klarer Betriebszonen sind unerlässlich.

- Ergonomie und Laststabilität: Das manuelle Be- und Entladen von Körben kann zu Zerrverletzungen führen. Darüber hinaus können heiße oder frisch abgeschreckte Teile spröde sein oder sich unerwartet verschieben, was ein Risiko durch herabfallende Materialien darstellt.

4. Umgang mit chemischer Exposition

Der Prozess umfasst mehr als nur Hitze und Metall. Es werden verschiedene Chemikalien verwendet, die ihre eigenen spezifischen Risiken bergen.

- Abschrecköle: Diese Öle werden bei hohen Temperaturen betrieben und stellen eine erhebliche Brandgefahr dar, wenn ihr Flammpunkt überschritten wird oder wenn heiße Teile nicht vollständig eingetaucht sind. Das Einatmen von Ölnebel ist auch ein langfristiges Problem für die Atemwegsgesundheit.

- Geschmolzene Salze: Neben der Verbrennungsgefahr können Salzbadreaktionen chemisch sein. Die versehentliche Einführung von Wasser oder inkompatiblen Materialien kann zu heftigen Reaktionen führen.

- Reinigungslösungsmittel: Teile werden oft vor der Behandlung gereinigt. Die Dämpfe von Reinigungslösungsmitteln können brennbar oder giftig sein und erfordern eine sorgfältige Handhabung und Belüftung. Konsultieren Sie immer das Sicherheitsdatenblatt (SDB) für alle verwendeten Chemikalien.

Häufige Fallstricke und Missverständnisse

Eine echte Sicherheitskultur aufzubauen bedeutet, über die Checkliste hinauszugehen und die häufigsten Fehlerquellen zu verstehen.

Der Trugschluss „Es ist nur ein kleines Leck“

Ein kleines, scheinbar unbedeutendes Leck von Prozessgas ist ein Notfall. Ein geringfügiges Wasserstoffleck kann sich ansammeln und eine explosive Mischung bilden, während ein leises Stickstoffleck lautlos eine tödliche, sauerstoffarme Atmosphäre schaffen kann.

Übermäßiges Vertrauen auf PSA

Die persönliche Schutzausrüstung ist die letzte Verteidigungslinie, nicht die erste. Wenn sich ein Bediener ausschließlich auf seine PSA verlässt, um sicher zu bleiben, wurde die zugrunde liegende Gefahr nicht ordnungsgemäß durch technische oder verfahrenstechnische Lösungen kontrolliert.

Nachlässigkeit bei Routineaufgaben

Vertrautheit kann zu Nachlässigkeit führen. Bediener, die eine Aufgabe tausendmal ausgeführt haben, könnten versucht sein, Abkürzungen zu nehmen, wie z. B. das Umgehen einer Sicherheitsverriegelung oder das Versäumen, einen Ofen ordnungsgemäß zu spülen. Dies ist eine Hauptursache für größere Zwischenfälle.

Die extreme Gefahr von Wasser

Wasser ist eine der größten Einzelbedrohungen in einer Wärmebehandlungsanlage. Seine Anwesenheit in der Nähe von Salzschmelzbädern oder heißen Abschrecköltanks stellt ein kritisches Risiko dar, da die schnelle Umwandlung in Dampf explosiv genug ist.

Die richtige Wahl für Ihr Ziel treffen

Ein robustes Sicherheitsprogramm erfordert ein Engagement auf jeder Ebene der Organisation, mit spezifischen Verantwortlichkeiten, die auf jede Rolle zugeschnitten sind.

- Wenn Sie ein Bediener oder Techniker sind: Ihr Hauptaugenmerk liegt auf der akribischen Einhaltung der Verfahren, der korrekten Verwendung aller erforderlichen PSA für jede Aufgabe und der sofortigen Meldung jeder Bedingung, die Sie für unsicher halten.

- Wenn Sie ein Vorgesetzter oder Ingenieur sind: Ihr Hauptaugenmerk liegt auf der Durchführung regelmäßiger Risikobewertungen, der Sicherstellung der Funktionsfähigkeit aller technischen Kontrollen durch regelmäßige Tests und der Bereitstellung klarer, kontinuierlicher Schulungen zu normalen und Notfallverfahren.

- Wenn Sie für die Anlagenverwaltung verantwortlich sind: Ihr Hauptaugenmerk liegt auf der Investition in und der Wartung moderner Sicherheitssysteme wie Gasdetektion und Belüftung, der Festlegung klarer und eingeübter Notfallpläne und der Förderung einer proaktiven Sicherheitskultur, die jeden befähigt, die Arbeit zu stoppen, wenn er ein Risiko sieht.

Letztendlich verwandelt ein proaktiver und systematischer Sicherheitsansatz eine Hochrisikoumgebung in einen kontrollierten, vorhersehbaren und produktiven Betrieb.

Zusammenfassungstabelle:

| Risikokategorie | Schlüsselgefahren | Wesentliche Vorsichtsmaßnahmen |

|---|---|---|

| Thermische Gefahren | Kontaktverbrennungen, Strahlungswärme, geschmolzene Materialien | Isolierte PSA, aluminisierte Kleidung, Feuchtigkeitskontrolle |

| Atmosphärische Gefahren | Brennbare/explosive Gase, Erstickungsgefahr, giftige Dämpfe | Belüftung, Gasdetektionssysteme, Ofenspülung |

| Materialhandhabung | Quetschverletzungen, herabfallende Lasten, ergonomische Belastung | Ordnungsgemäße Kran-/Gabelstaplerschulung, Laststabilitätsprüfungen |

| Chemische Exposition | Abschreckölbrände, Salzschmelzreaktionen, Lösungsmitteldämpfe | SDB konsultieren, Temperaturkontrolle, Belüftung |

Stellen Sie sicher, dass Ihre Wärmebehandlungsprozesse sicher und effizient sind. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Laboranforderungen. Unsere Expertise hilft Ihnen, Risiken zu mindern und ein sicheres Arbeitsumfeld aufrechtzuerhalten. Kontaktieren Sie noch heute unsere Sicherheitsexperten, um Ihre spezifischen Anforderungen und unsere Unterstützung für Ihren Betrieb zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Wie hoch ist die Temperatur bei der Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften und makellose Oberflächen

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt