Im Kern ist das Spark-Plasma-Sintern (SPS) ein dreistufiger Prozess, der eine anfängliche Plasmaentladung, eine anschließende Joulesche Erwärmung und eine abschließende plastische Verformung umfasst. Diese Methode verwendet einen gepulsten elektrischen Strom und mechanischen Druck, um ein Pulver mit extremer Geschwindigkeit und Kontrolle in eine feste, dichte Masse umzuwandeln, was sich grundlegend von langsameren, konventionellen ofenbasierten Heizmethoden unterscheidet.

Die entscheidende Erkenntnis ist, dass es beim SPS nicht nur um Erwärmung geht. Es nutzt elektrische Energie auf zwei Arten: erstens, um lokalisiertes Plasma zu erzeugen, das Partikeloberflächen reinigt und aktiviert, und zweitens, um schnelle, gleichmäßige interne Wärme zu erzeugen, die, kombiniert mit Druck, eine vollständige Verdichtung bei niedrigeren Temperaturen und in einem Bruchteil der Zeit erreicht, die traditionelle Methoden erfordern.

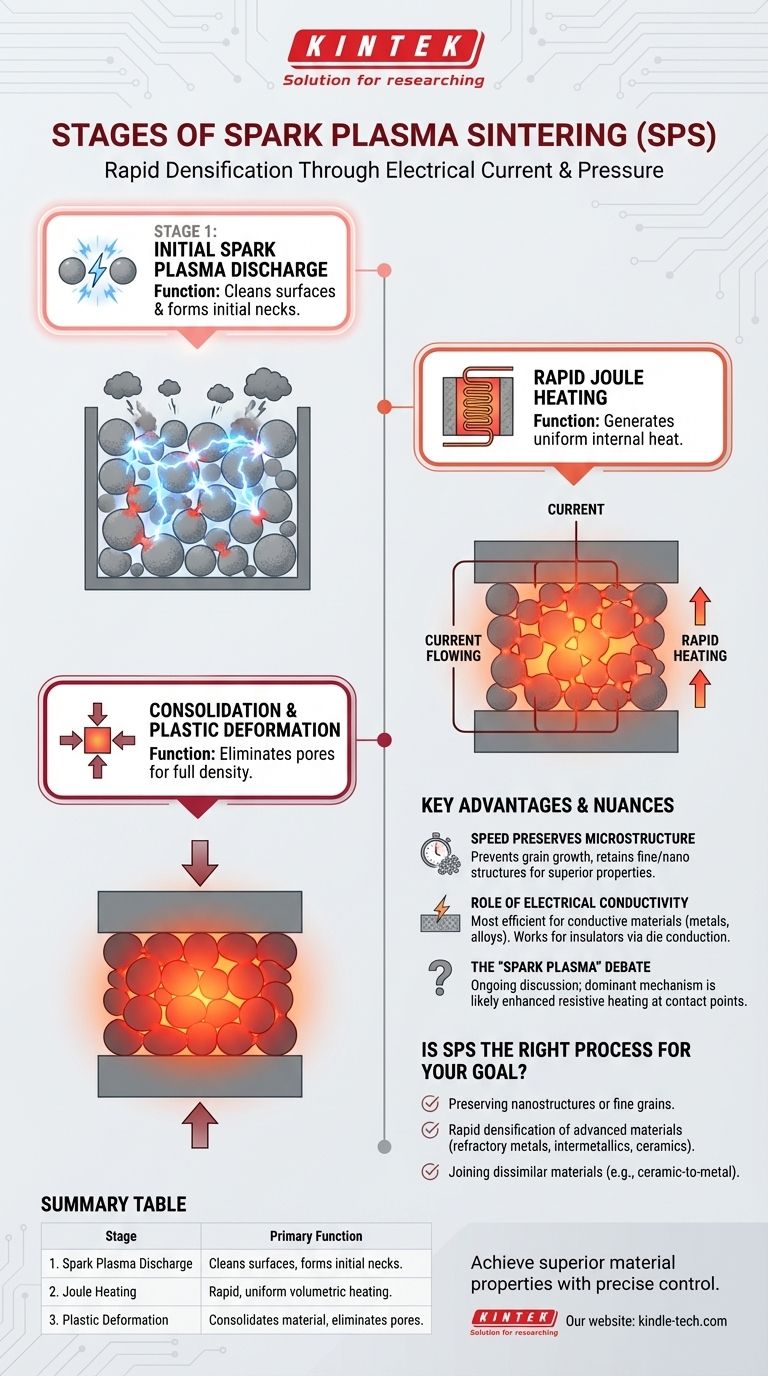

Der SPS-Mechanismus: Eine Schritt-für-Schritt-Analyse

Herkömmliches Sintern beruht darauf, dass externe Wärme über viele Stunden langsam in ein Material eindringt. Das Spark-Plasma-Sintern, auch bekannt als Field-Assisted Sintering Technique (FAST), definiert diesen Prozess neu, indem es Elektrizität nutzt, um direkt auf das Material auf Partikelebene einzuwirken.

Phase 1: Anfängliche Spark-Plasma-Entladung

Zu Beginn des Prozesses berühren sich die Pulverpartikel nur lose. Wenn ein hoher elektrischer Strom angelegt wird, kann er nicht reibungslos fließen.

Stattdessen springen elektrische Entladungen – oder Funken – über die winzigen Lücken zwischen einzelnen Partikeln. Dies erzeugt momentane, lokalisierte Plasmabereiche mit Temperaturen von Tausenden von Grad Celsius.

Diese intensive, lokalisierte Wärme dient einem entscheidenden Zweck: Sie verdampft und reinigt Oberflächenverunreinigungen (wie Oxide), die sonst die Bindung hemmen würden. Die nun gereinigten Oberflächen beginnen zu schmelzen und zu verschmelzen, wodurch kleine Verbindungen, sogenannte „Hälse“, zwischen den Partikeln entstehen.

Phase 2: Schnelle Joulesche Erwärmung

Sobald diese anfänglichen Hälse gebildet sind, hat der Pulverpressling einen kontinuierlichen Pfad für den Stromfluss. Der Prozess geht dann vom Funkenflug in einen Zustand der volumetrischen Erwärmung über.

Der elektrische Widerstand des Pulverpresslings und der Graphitform erzeugt intensive, gleichmäßige Wärme im gesamten Material. Dieses Phänomen, bekannt als Joulesche Erwärmung, ermöglicht die unglaublich schnellen Aufheizraten (Hunderte von Grad °C pro Minute), die für SPS charakteristisch sind.

Phase 3: Konsolidierung und plastische Verformung

In dieser letzten Phase zwingt die Kombination aus hoher Temperatur und extern angelegtem mechanischem Druck das Material zur Konsolidierung.

Die Wärme macht das Material weich und formbar. Der Druck drückt dann die Partikel zusammen, wodurch sie sich plastisch verformen und aneinander vorbeigleiten. Diese Aktion eliminiert die verbleibenden Hohlräume oder Poren zwischen ihnen.

Das Ergebnis ist eine hochdichte, feste Komponente, die in wenigen Minuten erreicht wird, anstatt der vielen Stunden oder sogar Tage, die für konventionelles Sintern erforderlich sind.

Die wichtigsten Vorteile und Kompromisse verstehen

Der einzigartige Mechanismus von SPS bietet deutliche Vorteile gegenüber anderen Methoden, aber es ist wichtig, den Kontext zu verstehen, in dem er am besten funktioniert.

Vorteil: Geschwindigkeit bewahrt die Mikrostruktur

Der Hauptvorteil von SPS ist seine Geschwindigkeit. Durch die Beibehaltung einer niedrigeren Sintertemperatur und einer kürzeren Dauer verhindert SPS effektiv das Kornwachstum.

Bei konventionellen Hochtemperaturprozessen neigen kleine Körner dazu, zu größeren zu verschmelzen und zu wachsen, was die mechanischen Eigenschaften des Materials beeinträchtigen kann. SPS ermöglicht die Konsolidierung von Nanopulvern unter Beibehaltung ihrer feinkörnigen oder sogar nanokristallinen Struktur, was zu überlegener Festigkeit und Härte führt.

Betrachtung: Die Rolle der elektrischen Leitfähigkeit

SPS ist am effektivsten, wenn der elektrische Strom direkt durch das zu sinternde Pulver fließen kann. Dies macht den Prozess für leitfähige Materialien wie Metalle, Legierungen und viele Keramiken (z. B. Carbide, Nitride) außergewöhnlich effizient.

Bei elektrisch isolierenden Keramiken funktioniert der Prozess immer noch, aber die Erwärmung ist weniger direkt. Der Strom erwärmt die leitfähige Graphitform, die dann die Probe durch Wärmeleitung erwärmt. Obwohl immer noch schneller als ein konventioneller Ofen, nutzt es nicht den vollen Vorteil der internen Jouleschen Erwärmung.

Nuance: Die „Spark-Plasma“-Debatte

Es ist wichtig zu beachten, dass der Begriff „Spark-Plasma“ Gegenstand einer laufenden wissenschaftlichen Diskussion ist. Während das anfängliche Entladungsmodell weit verbreitet zur Erklärung verwendet wird, argumentieren einige Forscher, dass während des gesamten Prozesses kein anhaltendes Plasma vorhanden ist.

Sie behaupten, dass der dominante Mechanismus eine verstärkte Widerstandsheizung an den Kontaktpunkten zwischen den Partikeln ist. Unabhängig von der genauen Physik bleibt das Ergebnis dasselbe: eine hochwirksame, schnelle Sintertechnik, die durch elektrischen Strom angetrieben wird.

Ist SPS der richtige Prozess für Ihr Ziel?

SPS ist ein leistungsstarkes und vielseitiges Werkzeug, aber seine Anwendung ist zielabhängig. Verwenden Sie diese Richtlinien, um festzustellen, ob es zu Ihrem Ziel passt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder Feinkörnern liegt: SPS ist die ideale Wahl, da seine niedrige Prozesstemperatur und kurze Dauer die bei konventionellen Methoden beobachtete Kornvergröberung verhindert.

- Wenn Ihr Hauptaugenmerk auf der schnellen Verdichtung von Hochleistungsmaterialien liegt: SPS zeichnet sich durch die Konsolidierung schwer zu sinternder Materialien wie hochschmelzender Metalle, Intermetallika und Hochleistungskeramiken aus, die auf traditionelle Techniken schlecht ansprechen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt: Die präzise Steuerung und lokalisierte Erwärmung von SPS machen es zu einer einzigartig effektiven Methode zum Schweißen von Materialien mit unterschiedlichen Eigenschaften, wie z. B. Keramik-Metall-Verbindungen.

Letztendlich ermöglicht Ihnen das Spark-Plasma-Sintern die Herstellung fortschrittlicher Materialien, die mit langsameren, konventionellen Heizmethoden einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Primäre Funktion |

|---|---|---|

| 1. Spark-Plasma-Entladung | Hochstromfunken erzeugen Plasma zwischen Partikeln. | Reinigt Oberflächen und bildet anfängliche Hälse zwischen Partikeln. |

| 2. Joulesche Erwärmung | Elektrischer Widerstand erzeugt schnelle, gleichmäßige interne Wärme. | Erwärmt den gesamten Pulverpressling volumetrisch mit hoher Geschwindigkeit. |

| 3. Plastische Verformung | Angelegter Druck konsolidiert das erhitzte, formbare Material. | Eliminiert Poren, um volle Dichte und eine feste Masse zu erreichen. |

Bereit, überlegene Materialeigenschaften mit präziser Kontrolle zu erzielen?

Das Spark-Plasma-Sintern von KINTEK ermöglicht es Ihnen, fortschrittliche Materialien – von Metallen und Legierungen bis hin zu Hochleistungskeramiken – zu verdichten, während feine Mikrostrukturen und nanokristalline Körner erhalten bleiben. Unsere SPS-Systeme sind für Forscher und Hersteller konzipiert, die eine schnelle, Niedertemperatur-Konsolidierung ohne Kornwachstum benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborausrüstung Ihre Materialentwicklung beschleunigen kann. Nehmen Sie über unser Kontaktformular Kontakt auf, um mehr zu erfahren.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Unterschied zwischen Spark Plasma Sintering und konventionellem Sintern? Ein Leitfaden für schnellere, bessere Materialien

- Was ist Funkenplasmagesintertes (Spark Plasma Sintering, SPS) bei Polymeren? Schnelle Herstellung dichter, hochleistungsfähiger Materialien

- Was ist der Spark Plasma Sintering (SPS)-Prozess? Der schnelle Weg zu dichten, feinkörnigen Materialien

- Was sind die Anwendungsgebiete des Spark Plasma Sintering (SPS)? Herstellung von Hochleistungswerkstoffen mit Präzision

- Was sind die Anwendungsgebiete des Spark Plasma Sintering? Schnelle, Tieftemperatur-Fertigung fortschrittlicher Materialien