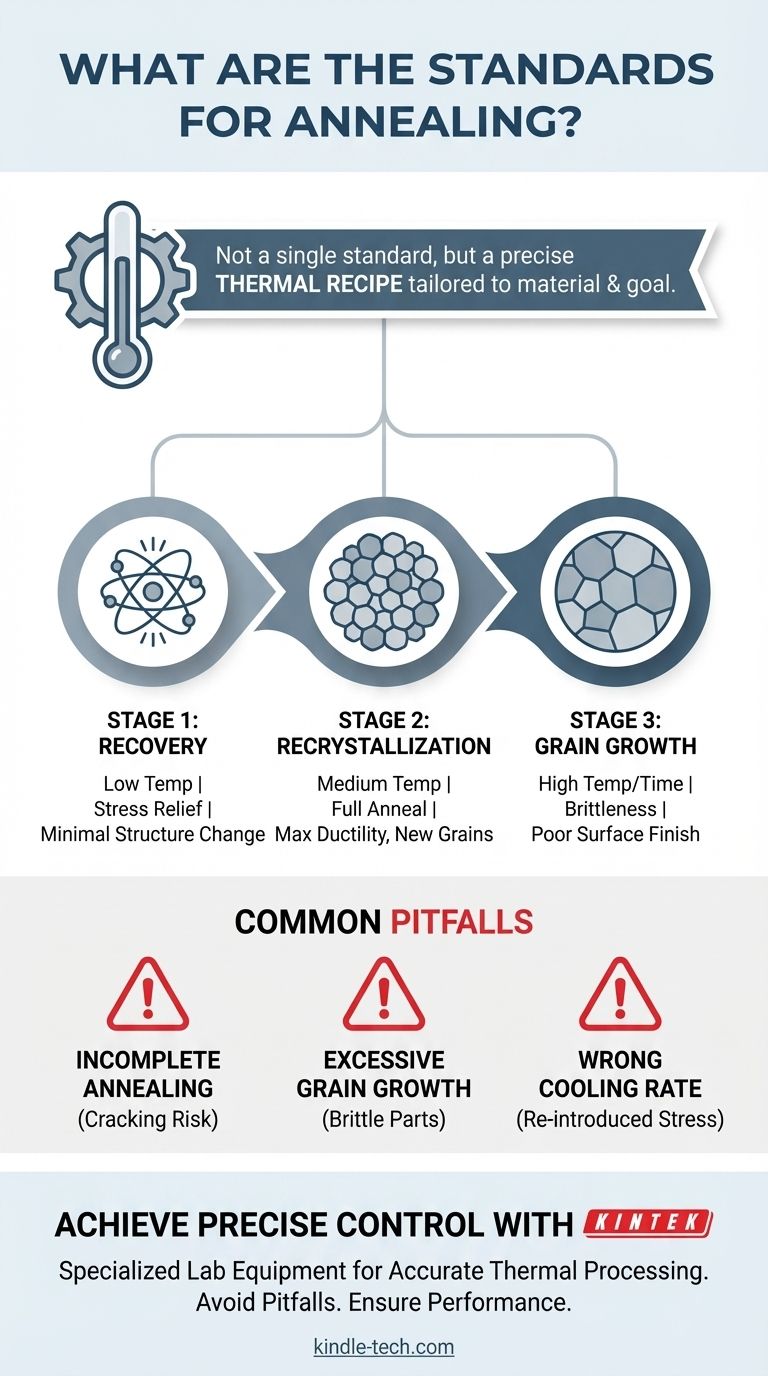

Im Gegensatz zu einer einfachen Schraube oder Bolzen gibt es keinen einzigen, universellen Standard für das Glühen. Stattdessen ist der „Standard“ ein präzises thermisches Rezept – definiert durch Temperatur, Zeit und Abkühlrate –, das akribisch auf das spezifische Material, seine Verarbeitungshistorie und die gewünschten Endeigenschaften zugeschnitten ist.

Das Kernprinzip, das es zu verstehen gilt, ist, dass das Glühen kein einzelner Prozess, sondern eine Kategorie von Wärmebehandlungen ist. Das korrekte Verfahren wird durch metallurgische Prinzipien und spezifische Industrie- oder Materialstandards (z. B. von ASTM oder AMS für Luft- und Raumfahrtlegierungen) bestimmt, nicht durch ein einziges übergreifendes Dokument.

Warum das Glühen immer maßgeschneidert ist

Der Hauptzweck des Glühens besteht darin, die Auswirkungen von Prozessen wie Gießen oder Kaltverformung umzukehren. Diese Herstellungsmethoden führen innere Spannungen ein und verzerren die Kristallstruktur des Materials, wodurch es hart und spröde wird.

Das Ziel: Innere Spannungen abbauen

Das grundlegende Ziel ist es, ein Material auf eine bestimmte Temperatur zu erhitzen, damit sich seine innere Struktur zurücksetzen kann. Dieser Prozess baut die aufgebauten Spannungen ab und macht das Material weicher, duktiler und einfacher zu bearbeiten.

Das Material bestimmt die Parameter

Jedes Metall und jede Legierung hat einen einzigartigen Glühtemperaturbereich. Die Temperatur, die Aluminium erweicht, wäre für Stahl viel zu niedrig, um eine Wirkung zu erzielen. Die Verwendung der falschen Temperatur kann entweder das gewünschte Ergebnis nicht erzielen oder das Material vollständig ruinieren.

Die Historie des Materials ist wichtig

Das Ausmaß der vorherigen Bearbeitung eines Materials bestimmt den erforderlichen Glühprozess. Ein stark kaltverformtes Teil weist deutlich mehr innere Spannungen und strukturelle Verformungen auf als ein einfaches Gussteil, was unterschiedliche Zeit- und Temperaturparameter für ein vollständiges Glühen erfordert.

Die drei grundlegenden Stufen des Glühens

Obwohl sich die spezifischen Parameter ändern, folgt der zugrunde liegende metallurgische Prozess beim Anstieg der Temperatur drei unterschiedlichen Stufen. Das Verständnis dieser Stufen ist der Schlüssel zur Kontrolle des Ergebnisses.

Stufe 1: Erholung

Bei niedrigeren Temperaturen tritt das Material in die Erholungsphase ein. Innere Spannungen werden abgebaut, wenn sich Atome zu bewegen beginnen, aber die grundlegende Kornstruktur des Metalls ändert sich nicht wesentlich. Dies wird oft für einfache Spannungsentlastungsbehandlungen verwendet, bei denen keine große Änderung der Härte gewünscht ist.

Stufe 2: Rekristallisation

Wenn die Temperatur weiter ansteigt, beginnt das Material rekristallisiert zu werden. Neue, spannungsfreie Körner keimen und wachsen und ersetzen die alte, verformte Kornstruktur vollständig. Dies ist der Kern eines vollständigen Glühvorgangs, der zu einer deutlichen Abnahme der Härte und einer Zunahme der Duktilität führt.

Stufe 3: Kornwachstum

Wenn das Material zu lange bei der Glühtemperatur gehalten wird oder die Temperatur zu hoch ist, beginnen die neu gebildeten Körner zu vergröbern und zu verschmelzen. Dieses Kornwachstum ist oft unerwünscht, da eine übermäßig große Kornstruktur die Zähigkeit des Materials verringern und nach der Umformung zu einer schlechten Oberflächengüte führen kann.

Häufige Fallstricke im Glühprozess

Eine Abweichung vom korrekten, zugeschnittenen Prozess birgt erhebliche Risiken. Die Kompromisse bestehen oft nicht zwischen gut und besser, sondern zwischen Erfolg und Misserfolg.

Unvollständiges Glühen

Die Verwendung einer zu niedrigen Temperatur oder einer zu kurzen Haltezeit führt möglicherweise nur zu einer teilweisen Erholung oder Rekristallisation. Das Material behält einen Teil seiner inneren Spannung und ist nicht so weich oder duktil wie erwartet, was bei nachfolgenden Umformvorgängen zu Rissen führen kann.

Übermäßiges Kornwachstum

Dies ist die häufigste Fallstrick bei unsachgemäßem Glühen. Durch Überhitzung des Materials oder zu langes Halten bei Temperatur kann die resultierende grobe Kornstruktur das Teil spröde und für den vorgesehenen Zweck ungeeignet machen. Dieser Schaden ist oft irreversibel.

Die falsche Abkühlrate

Der letzte Schritt, das Abkühlen, ist genauso wichtig wie das Erhitzen. Zu schnelles Abkühlen eines Teils kann thermische Spannungen erneut einführen und den gesamten Zweck des Prozesses zunichtemachen. Bei einigen Legierungen ist eine spezifische, kontrollierte Abkühlrate erforderlich, um die gewünschte Mikrostruktur zu erreichen.

So definieren Sie den richtigen Glühprozess

Anstatt nach einem einzigen Standard zu suchen, konzentrieren Sie sich auf Ihr spezifisches Ziel und Material. Dies ermöglicht es Ihnen, die richtigen Parameter zu definieren.

- Wenn Ihr Hauptaugenmerk auf der Spannungsentlastung bei minimalem Festigkeitsverlust liegt: Ihr Prozess sollte auf die Erholungsphase abzielen, wobei niedrigere Temperaturen und gerade genug Zeit verwendet werden, um innere Spannungen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Duktilität für schwere Umformungen liegt: Sie benötigen ein Vollglühen, das eine vollständige Rekristallisation gewährleistet, um eine feine, gleichmäßige Kornstruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Sie benötigen möglicherweise einen spezialisierten Glühzyklus, der darauf ausgelegt ist, eine spezifische Mikrostruktur (wie sphäroidisierte Carbide in Stahl) zu erzeugen, die optimal zum Zerspanen ist.

Letztendlich ist ein erfolgreicher Glühprozess das Ergebnis präziser Kontrolle, die durch die einzigartigen Bedürfnisse Ihres Materials und Ihr Endziel bestimmt wird.

Zusammenfassungstabelle:

| Glühstufe | Schlüsselprozess | Resultierende Materialeigenschaft |

|---|---|---|

| Erholung | Erhitzen bei niedriger Temperatur | Spannungsentlastung bei minimalem Festigkeitsverlust |

| Rekristallisation | Erhitzen in einem bestimmten Bereich | Maximale Weichheit und Duktilität |

| Kornwachstum | Überhitzung oder übermäßige Zeit | Sprödigkeit und schlechte Oberflächengüte |

Erreichen Sie präzise Kontrolle über Ihren Glühprozess mit KINTEK.

Glühen ist keine Einheitslösung. Der Erfolg hängt von einem tiefen Verständnis Ihres spezifischen Materials und des präzisen thermischen Rezepts ab, das erforderlich ist, um Ihre gewünschten Eigenschaften zu erzielen – sei es Spannungsentlastung, maximale Duktilität oder verbesserte Bearbeitbarkeit.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die thermische Verarbeitung. Unsere Lösungen bieten die Genauigkeit und Zuverlässigkeit, die Ihr Labor benötigt, um häufige Fallstricke wie unvollständiges Glühen oder übermäßiges Kornwachstum zu vermeiden und sicherzustellen, dass Ihre Materialien die erwartete Leistung erbringen.

Lassen Sie sich von unseren Experten helfen, den perfekten Glühzyklus für Ihre Anwendung zu definieren und auszuführen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre