Funkenerosionssintern (SPS) ist eine Hochgeschwindigkeits-Konsolidierungstechnik, die typischerweise vier Betriebsphasen umfasst: Beladen und Vakuum, gleichzeitiges Anlegen von Druck und elektrischem Strom zur Erwärmung, eine kurze Haltezeit zur Verdichtung und schließlich eine schnelle Abkühlung. Der einzigartige Aspekt des SPS ist sein Heizmechanismus, bei dem ein gepulster Gleichstrom durch die leitfähige Matrize und die Pulverprobe selbst fließt, was zu einer extrem schnellen und gleichmäßigen Erwärmung führt.

Der entscheidende Unterschied beim Funkenerosionssintern liegt nicht nur in den Schritten, sondern wie sie ausgeführt werden. Durch die Kombination von mechanischem Druck mit direkter elektrischer Stromheizung reduziert SPS die Zeit und Temperatur, die zum Verschmelzen von Partikeln zu einem dichten Feststoff erforderlich sind, im Vergleich zu herkömmlichen Methoden drastisch.

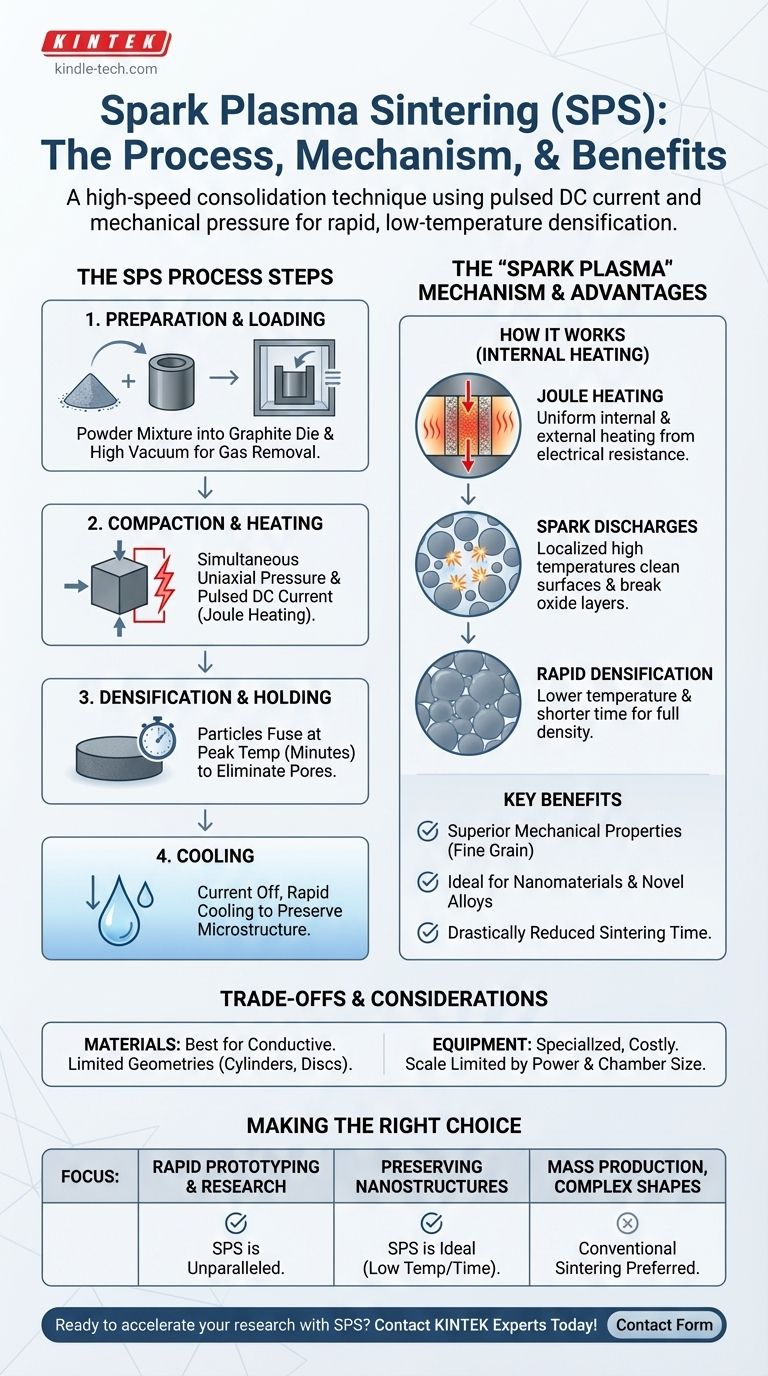

Der SPS-Prozess: Eine Schritt-für-Schritt-Analyse

Während der Kern des Prozesses im Inneren der Maschine stattfindet, ist das Verständnis des gesamten Arbeitsablaufs vom Pulver bis zum fertigen Teil unerlässlich.

H3: Herstellung des "Grünlings"

Bevor der SPS-Prozess beginnen kann, muss das Ausgangsmaterial vorbereitet werden. Dies beinhaltet typischerweise das Mischen von pulverförmigen Metallen oder Keramiken, oft mit Additiven, um eine homogene Mischung zu erzeugen. Dieses Pulver wird dann in eine leitfähige Matrize, meist aus Graphit, geladen.

H3: Phase 1: Beladen und Gasentfernung

Die die Pulver enthaltende Matrize wird in die SPS-Prozesskammer gelegt. Die Kammer wird dann verschlossen und auf ein Hochvakuum evakuiert. Dieser Schritt ist entscheidend für die Entfernung von Luft und anderen eingeschlossenen Gasen, die Oxidation oder Verunreinigungen im Endprodukt verursachen könnten.

H3: Phase 2: Verdichtung und Erwärmung

Dies ist das Kernereignis, in dem sich SPS auszeichnet. Ein uniaxialer Druck wird über Stempel auf das Pulver ausgeübt, während ein hochamperiger, niedervoltiger gepulster Gleichstrom direkt durch die Matrize und die Probe geleitet wird. Dies erzeugt eine schnelle, gleichmäßige Wärme im gesamten Material.

H3: Phase 3: Verdichtung und Halten

Die Kombination aus Druck und hoher Temperatur führt dazu, dass sich die einzelnen Pulverpartikel verformen und miteinander verschmelzen, ein Prozess, der als Verdichtung bekannt ist. Das Material wird für eine sehr kurze Zeit – oft nur wenige Minuten – bei der Spitzensintertemperatur gehalten, um Poren zu eliminieren und das Teil seine Zieldichte erreichen zu lassen.

H3: Phase 4: Abkühlung

Sobald die Verdichtung abgeschlossen ist, wird der elektrische Strom abgeschaltet. Das System kühlt dann schnell ab, oft mit Unterstützung. Diese schnelle Abkühlung hilft, die feinkörnige Mikrostruktur des Materials zu erhalten, was oft wünschenswert ist, um überlegene mechanische Eigenschaften zu erzielen.

Was "Spark Plasma" tatsächlich bedeutet

Der Name kann irreführend sein. Während echtes Plasma typischerweise nicht erzeugt wird, treten einzigartige elektrische Phänomene zwischen den Pulverpartikeln auf, die den Sinterprozess beschleunigen.

H3: Die dominante Rolle der Joule-Erwärmung

Der primäre Heizmechanismus ist die Joule-Erwärmung. Wenn der elektrische Strom durch die leitfähige Graphitmatrize und den Pulverpressling fließt, führt deren inhärenter elektrischer Widerstand dazu, dass sie sich sehr schnell und gleichmäßig erwärmen. Die Matrize erwärmt die Probe extern, während der durch das Pulver fließende Strom es intern erwärmt.

H3: Der Einfluss von "Funken"-Entladungen

Auf mikroskopischer Ebene können elektrische Entladungen in den Spalten zwischen benachbarten Pulverpartikeln auftreten. Dieser momentane Funke erzeugt eine lokalisierte, extrem hohe Temperatur, die zwei Hauptzwecken dient. Er reinigt die Partikeloberflächen durch Verdampfen von Verunreinigungen und bricht Oxidschichten auf, was die Oberflächen für eine überlegene Bindung vorbereitet.

H3: Das Ergebnis: Schnelle, Niedertemperatur-Verdichtung

Dieser duale Heizmechanismus ermöglicht es dem Material, seine Sintertemperatur in Minuten statt in Stunden zu erreichen. Die Oberflächenaktivierung durch Funkenentladungen fördert die Bildung von "Hälsen" zwischen den Partikeln effektiver, was eine vollständige Verdichtung bei Temperaturen ermöglicht, die mehrere hundert Grad niedriger sind als in einem herkömmlichen Ofen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist SPS keine Universallösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

H3: Material- und Geometriebeschränkungen

SPS ist am effektivsten für Materialien mit zumindest einer gewissen elektrischen Leitfähigkeit. Während isolierende Keramiken gesintert werden können, weil die Graphitmatrize heiß wird, ist der Prozess weniger effizient. Darüber hinaus beschränkt die Verwendung einer starren Matrize und eines uniaxialen Drucks den Prozess im Allgemeinen auf einfache Formen wie Zylinder und Scheiben.

H3: Ausrüstung und Maßstab

SPS-Systeme sind spezialisiert und teurer als herkömmliche Öfen. Die Größe der herstellbaren Komponenten ist auch durch die Größe der Prozesskammer und die massive elektrische Leistung, die für größere Teile erforderlich ist, begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Sintermethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Geschwindigkeit, Materialeigenschaften und Geometrie ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Forschung liegt: SPS ist ein unvergleichliches Werkzeug, um schnell dichte Proben neuartiger Legierungen oder Verbundwerkstoffe für Tests herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen liegt: Die kurze Zykluszeit und die niedrigeren Temperaturen von SPS sind ideal für die Konsolidierung von Nanomaterialien, ohne signifikantes Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Formen liegt: Herkömmliche Sinterverfahren, wie z.B. das Metallspritzgießen, sind oft skalierbarer und kostengünstiger für große Stückzahlen von geometrisch komplexen Teilen.

Letztendlich geht es beim Beherrschen des Funkenerosionssinterns darum, seine unglaubliche Geschwindigkeit und Effizienz für Materialien zu nutzen, bei denen eine feinkörnige, vollständig dichte Mikrostruktur Priorität hat.

Zusammenfassungstabelle:

| SPS-Prozessphase | Schlüsselaktion | Primärer Nutzen |

|---|---|---|

| 1. Beladen & Gasentfernung | Pulver wird in eine Graphitmatrize geladen; Kammer wird evakuiert. | Entfernt Gase, um Oxidation und Verunreinigungen zu verhindern. |

| 2. Verdichtung & Erwärmung | Uniaxialer Druck und gepulster Gleichstrom werden gleichzeitig angelegt. | Schnelle, gleichmäßige Erwärmung durch Joule-Erwärmung und Funkenentladungen. |

| 3. Verdichtung & Halten | Material wird für kurze Zeit (Minuten) bei Spitzentemperatur gehalten. | Partikel verschmelzen, Poren werden eliminiert, um nahezu volle Dichte zu erreichen. |

| 4. Abkühlung | Strom wird abgeschaltet; System kühlt schnell ab. | Erhält die feinkörnige Mikrostruktur für überlegene Eigenschaften. |

Bereit, die Geschwindigkeit und Präzision des Funkenerosionssinterns für Ihre Forschung oder Prototypenentwicklung zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sinterlösungen, um Ihnen zu helfen, eine schnelle Verdichtung zu erreichen und empfindliche Nanostrukturen zu erhalten. Unsere Expertise unterstützt Forscher und Ingenieure bei der Entwicklung von Materialien mit überlegenen Eigenschaften.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Ziele in der Materialentwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung