Die drei Haupttypen der Pyrolyse sind langsame, konventionelle und schnelle Pyrolyse. Diese Verfahren unterscheiden sich hauptsächlich durch ihre Aufheizrate, Betriebstemperatur und Dauer, was wiederum bestimmt, ob das Hauptprodukt feste Biokohle, flüssiges Bioöl oder eine ausgewogene Mischung von Produkten ist.

Die entscheidende Erkenntnis ist, dass Pyrolyse keine einzelne Reaktion ist, sondern eine hochgradig abstimmbare Plattform. Durch die Kontrolle der Geschwindigkeit und Intensität des Erhitzungsprozesses können Sie die chemische Zersetzung von Biomasse präzise steuern, um die Ausbeute des spezifischen Produkts – fest, flüssig oder gasförmig – zu maximieren, das am besten zu Ihrem Ziel passt.

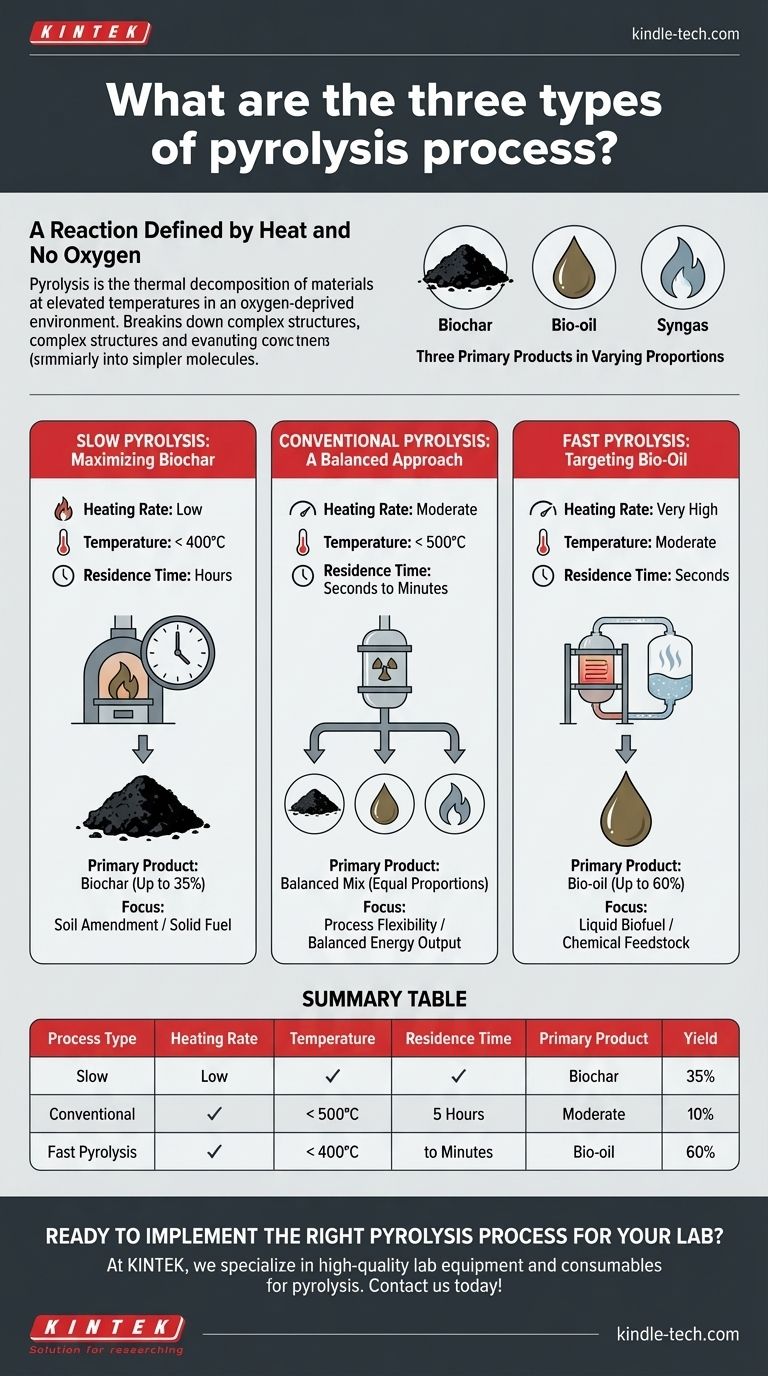

Das Kernprinzip: Was ist Pyrolyse?

Eine durch Hitze und Sauerstoffmangel definierte Reaktion

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstofffreien Umgebung.

Ohne Sauerstoff verbrennt das Material nicht. Stattdessen zerfallen seine komplexen Polymerstrukturen in einfachere Moleküle.

Die drei Hauptprodukte

Dieser Zersetzungsprozess liefert konstant drei Kernprodukte in unterschiedlichen Verhältnissen:

- Biokohle: Ein stabiler, kohlenstoffreicher fester Rückstand, ähnlich wie Holzkohle.

- Bioöl: Eine komplexe flüssige Mischung aus oxygenierten Kohlenwasserstoffen, die durch Kondensation der Pyrolysedämpfe entsteht.

- Synthesegas: Eine Mischung aus nicht kondensierbaren, brennbaren Gasen wie Wasserstoff, Kohlenmonoxid und Methan.

Die drei Arten der Pyrolyse erklärt

Die spezifische Art der Pyrolyse wird durch die verwendeten Prozessparameter definiert, die gezielt gewählt werden, um eines der drei Hauptprodukte zu maximieren.

Langsame Pyrolyse: Maximierung der Biokohle

Die langsame Pyrolyse beinhaltet sehr niedrige Aufheizraten über einen langen Zeitraum, oft mehrere Stunden, bei Temperaturen im Allgemeinen unter 400 °C.

Diese langsame, anhaltende Erhitzung fördert die Bildung stabiler Kohlenstoffstrukturen. Historisch gesehen ist dies die Methode zur Herstellung von Holzkohle, und ihr Hauptprodukt ist Biokohle mit einer maximalen Ausbeute von etwa 35 %.

Konventionelle Pyrolyse: Ein ausgewogener Ansatz

Die konventionelle Pyrolyse verwendet niedrigere Aufheizraten als die schnelle Pyrolyse und moderate Temperaturen (typischerweise unter 500 °C).

Das Material hat eine längere Verweilzeit im Reaktor (von Sekunden bis Minuten), was eine ausgewogenere Zersetzung ermöglicht. Dieser Prozess liefert ungefähr gleiche Anteile von Biokohle, Bioöl und Synthesegas und bietet ein flexibles, aber nicht spezialisiertes Ergebnis.

Schnelle Pyrolyse: Ziel Bioöl

Die schnelle Pyrolyse verwendet eine extrem hohe Aufheizrate bei moderaten Temperaturen und einer sehr kurzen Verweilzeit – die gesamte Reaktion ist in Sekunden abgeschlossen.

Diese schnelle Erhitzung und sofortige Abkühlung der Dämpfe „friert“ die Reaktion im flüssigen Zwischenstadium ein und verhindert eine weitere Zersetzung zu Gas oder eine erneute Polymerisation zu Kohle. Das Ergebnis ist eine maximierte Ausbeute an Bioöl, die bis zu 60 % betragen kann.

Die Abwägungen verstehen

Die Wahl einer Pyrolysemethode beinhaltet das Verständnis des direkten Zusammenhangs zwischen Prozessbedingungen und Produkt output. Sie tauschen immer ein Produkt gegen ein anderes ein.

Das Ausbeutedilemma

Sie können nicht alle drei Produkte gleichzeitig maximieren. Die Bedingungen, die die Bioölproduktion begünstigen (hohe Aufheizraten, kurze Verweilzeiten), unterdrücken zwangsläufig die Bildung von Biokohle.

Umgekehrt werden die langen, langsamen Bedingungen, die für hochwertige Biokohle erforderlich sind, unweigerlich einige der wertvollen Dämpfe knacken, die Bioöl gebildet hätten.

Rohstoff- und Reaktorkomplexität

Das gewählte Verfahren bestimmt auch die technischen Anforderungen. Die schnelle Pyrolyse erfordert aufgrund der Notwendigkeit eines schnellen Wärmetransfers oft komplexere und teurere Reaktoren, wie Wirbelschicht- oder Ablativsysteme.

Die langsame Pyrolyse kann mit viel einfacherer Technologie, wie einem einfachen Brennofen oder Retorte, durchgeführt werden, was sie zugänglicher, aber weniger effizient für die Produktion flüssiger Brennstoffe macht.

Die richtige Wahl für Ihr Ziel treffen

Ihr Endziel bestimmt das richtige Pyrolyseverfahren. Die Technologie ist lediglich ein Werkzeug, um ein gewünschtes chemisches Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder festem Brennstoff liegt: Die langsame Pyrolyse ist der direkteste Weg zur Maximierung hochwertiger Biokohle.

- Wenn Ihr Hauptaugenmerk auf flüssigem Biokraftstoff oder chemischem Ausgangsmaterial liegt: Die schnelle Pyrolyse ist die notwendige Wahl, um die höchstmögliche Ausbeute an Bioöl zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität oder einem ausgewogenen Energieertrag liegt: Die konventionelle Pyrolyse liefert einen gemischten Strom aus festen, flüssigen und gasförmigen Produkten.

Letztendlich ist die Auswahl der richtigen Pyrolyseart eine strategische Entscheidung, die ausschließlich auf dem Produkt basiert, das Sie am meisten schätzen.

Zusammenfassungstabelle:

| Prozesstyp | Aufheizrate | Temperatur | Verweilzeit | Hauptprodukt | Ausbeute |

|---|---|---|---|---|---|

| Langsame Pyrolyse | Niedrig | < 400°C | Stunden | Biokohle | Bis zu 35 % |

| Konventionelle Pyrolyse | Mäßig | < 500°C | Sekunden bis Minuten | Ausgewogene Mischung | Gleiche Anteile |

| Schnelle Pyrolyse | Sehr hoch | Mäßig | Sekunden | Bioöl | Bis zu 60 % |

Bereit, den richtigen Pyrolyseprozess für Ihr Labor zu implementieren? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Pyrolysebedürfnisse zugeschnitten sind. Ob Sie sich auf Biokohleproduktion, Bioöl-Extraktion oder einen ausgewogenen Ansatz konzentrieren, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um Ihre Ausbeuten und Effizienz zu maximieren. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen