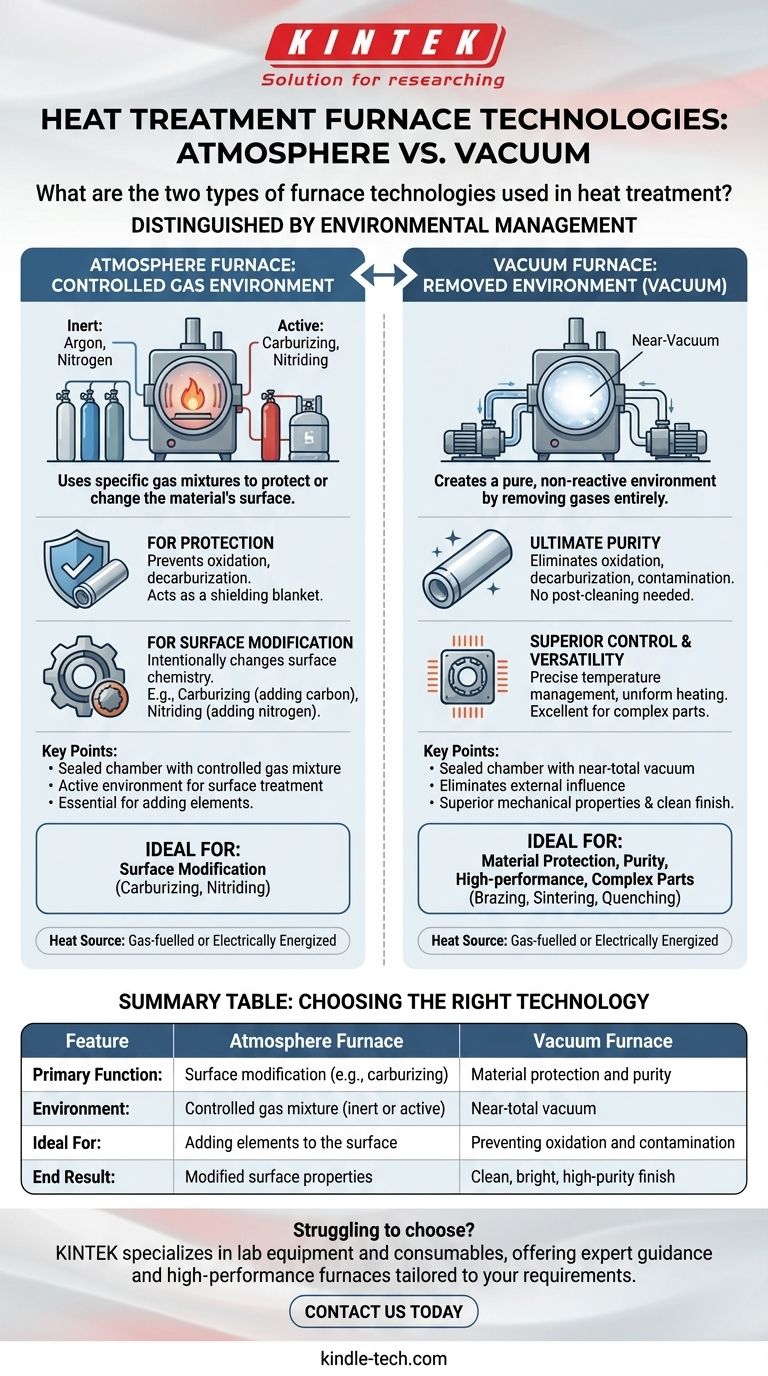

Im Grunde genommen unterscheiden sich die beiden primären Ofentechnologien für die Wärmebehandlung dadurch, wie sie die Umgebung um das Material herum steuern. Die grundlegende Wahl besteht darin, entweder eine kontrollierte Gasumgebung zu verwenden, bekannt als Atmosphärenofen, oder die Umgebung vollständig zu entfernen, was in einem Vakuumofen geschieht. Die Entscheidung zwischen diesen beiden wird durch die spezifische Oberflächenchemie und die Materialeigenschaften bestimmt, die für das Endprodukt erforderlich sind.

Der entscheidende Unterschied liegt nicht nur darin, wie der Ofen beheizt wird, sondern was im Inneren passiert. Atmosphärenöfen verwenden aktiv Gase, um die Oberfläche eines Materials zu schützen oder zu verändern, während Vakuumöfen eine reine, nicht reaktive Umgebung schaffen, indem sie diese Gase vollständig entfernen.

Atmosphärenöfen verstehen

Atmosphärenöfen sind versiegelte Kammern, in denen die Luft durch eine spezifische, sorgfältig kontrollierte Gasmischung ersetzt wird. Diese „Atmosphäre“ ist ein entscheidender Teil des eigentlichen Wärmebehandlungsprozesses.

Der Zweck einer kontrollierten Atmosphäre

Das Hauptziel ist die Kontrolle der Oberflächenchemie des behandelten Bauteils. Das einfache Erhitzen eines Metalls in Luft würde dazu führen, dass es mit Sauerstoff reagiert, was zu unerwünschter Zunderbildung und Entkohlung (dem Verlust von Kohlenstoff von der Oberfläche von Stahl) führt.

Verwendung von Atmosphären zum Schutz

Eine inerte Atmosphäre, die Gase wie Argon oder Stickstoff verwendet, verhindert diese unerwünschten Reaktionen. Sie wirkt wie eine Schutzdecke und schirmt das Material während des Hochtemperaturzyklus vor Sauerstoff und anderen reaktiven Elementen ab.

Verwendung von Atmosphären zur Oberflächenmodifikation

Eine aktive Atmosphäre wird verwendet, um die Oberfläche des Materials gezielt zu verändern. Durch die Einführung spezifischer chemischer Spezies können einzigartige Eigenschaften erzielt werden. Dies umfasst Prozesse wie Aufkohlen (Hinzufügen von Kohlenstoff) oder Nitrieren (Hinzufügen von Stickstoff), um die Oberfläche eines Stahlbauteils zu härten.

Die Alternative: Vakuumöfen

Ein Vakuumofen arbeitet nach dem entgegengesetzten Prinzip. Anstatt ein spezifisches Gas einzuleiten, verwendet er leistungsstarke Pumpen, um fast die gesamte Luft und das Gas aus der versiegelten Kammer zu entfernen und so ein nahezu Vakuum zu erzeugen.

Der Hauptvorteil: Ultimative Reinheit

Durch das Entfernen der Atmosphäre eliminiert ein Vakuumofen das Risiko von Oxidation, Entkohlung und Kontamination. Dies führt zu einem sauberen, hellen und hochreinen Endprodukt, ohne dass eine Nachbehandlung erforderlich ist.

Überlegene Prozesskontrolle

Die Vakuumumgebung ermöglicht eine extrem präzise Temperaturregelung und eine sehr gleichmäßige Erwärmung. Da keine Atmosphäre stört, wird die Wärme effizient und gleichmäßig übertragen, was für komplexe Teile und empfindliche Materialien entscheidend ist.

Hohe Vielseitigkeit der Prozesse

Diese kontrollierte Umgebung ist ideal für eine breite Palette fortschrittlicher Prozesse. Vakuumöfen werden häufig für anspruchsvolle Anwendungen wie Vakuumlöten, Sintern und Abschrecken eingesetzt, bei denen die Integrität des Bauteils von größter Bedeutung ist.

Die Abwägungen verstehen

Die Wahl zwischen einem Atmosphären- und einem Vakuumofen wird durch das gewünschte Ergebnis, die Kosten und das zu verarbeitende Material bestimmt. Keiner ist universell überlegen; sie sind Werkzeuge für unterschiedliche Aufgaben.

Wann man einen Atmosphärenofen wählen sollte

Atmosphärenöfen sind der Standard für Prozesse, die das Hinzufügen von Elementen zur Oberfläche eines Materials erfordern. Wenn Ihr Ziel das Aufkohlen oder Nitrieren ist, ist eine aktive Atmosphäre nicht nur eine Option – sie ist eine grundlegende Voraussetzung des Prozesses.

Wann man einen Vakuumofen wählen sollte

Vakuumöfen glänzen, wenn das Hauptziel darin besteht, das Material vor jeglichem äußeren Einfluss zu schützen. Sie erzeugen Bauteile mit überlegenen mechanischen Eigenschaften und einer sauberen Oberfläche und sind daher ideal für Hochleistungs-, kritische Anwendungen, bei denen Reinheit nicht verhandelbar ist.

Die Wärmequelle: Gas vs. Elektrisch

Es ist auch wichtig zu beachten, dass sowohl Atmosphären- als auch Vakuumöfen eine Wärmequelle benötigen. Diese ist typischerweise entweder gasbetrieben oder elektrisch betrieben. Die Wahl der Wärmequelle hängt oft von den Betriebskosten, der erforderlichen Temperaturpräzision und der spezifischen Ofenkonstruktion ab.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte ausschließlich auf dem metallurgischen Ergebnis basieren, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenmodifikation (Hinzufügen von Elementen) liegt: Ein Atmosphärenofen ist das unverzichtbare Werkzeug für Prozesse wie Aufkohlen und Nitrieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenreaktion oder Kontamination zu verhindern: Ein Vakuumofen bietet die reinste und kontrollierteste Umgebung, um überlegene Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder komplexer Teile liegt: Ein Vakuumofen bietet unübertroffene Gleichmäßigkeit und Präzision beim Erhitzen und Abkühlen.

Letztendlich bedeutet die Auswahl der richtigen Ofentechnologie die Wahl der idealen Umgebung, um genau die Materialeigenschaften zu erzeugen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | Atmosphärenofen | Vakuumofen |

|---|---|---|

| Hauptfunktion | Oberflächenmodifikation (z. B. Aufkohlen, Nitrieren) | Materialschutz und Reinheit |

| Umgebung | Kontrollierte Gasmischung (inert oder aktiv) | Nahezu vollständiges Vakuum |

| Ideal für | Hinzufügen von Elementen zur Oberfläche | Verhindern von Oxidation und Kontamination |

| Endergebnis | Modifizierte Oberflächeneigenschaften | Sauberes, helles, hochreines Finish |

Haben Sie Schwierigkeiten, die richtige Ofentechnologie für Ihre spezifischen Wärmebehandlungsanforderungen auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie Hochleistungsöfen, die auf die Anforderungen Ihres Labors zugeschnitten sind. Ob Sie präzise Oberflächenmodifikation mit einem Atmosphärenofen oder ultimative Materialreinheit mit einem Vakuumofen benötigen, wir haben die Lösung. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Wärmebehandlungsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen