Im Kern ist die chemische Gasphasenabscheidung (CVD) keine einzelne Technologie, sondern eine Familie von Prozessen. Die primären Typen unterscheiden sich durch ihren Betriebsdruck, ihre Temperaturregelung und die Art der Energie, die zur Initiierung der chemischen Reaktion verwendet wird. Zu den wichtigsten Varianten gehören die atmosphärische Druck-CVD (APCVD), die Niederdruck-CVD (LPCVD), die plasmaverstärkte CVD (PECVD) und Methoden, die Laser oder Licht als Energiequelle nutzen.

Die entscheidende Erkenntnis ist, dass verschiedene CVD-Methoden existieren, um spezifische Einschränkungen zu überwinden. Die Wahl zwischen ihnen ist ein bewusster technischer Kompromiss, der das Bedürfnis nach niedrigeren Temperaturen, höherer Reinheit oder besserer Gleichmäßigkeit gegen Prozesskomplexität und Kosten abwägt.

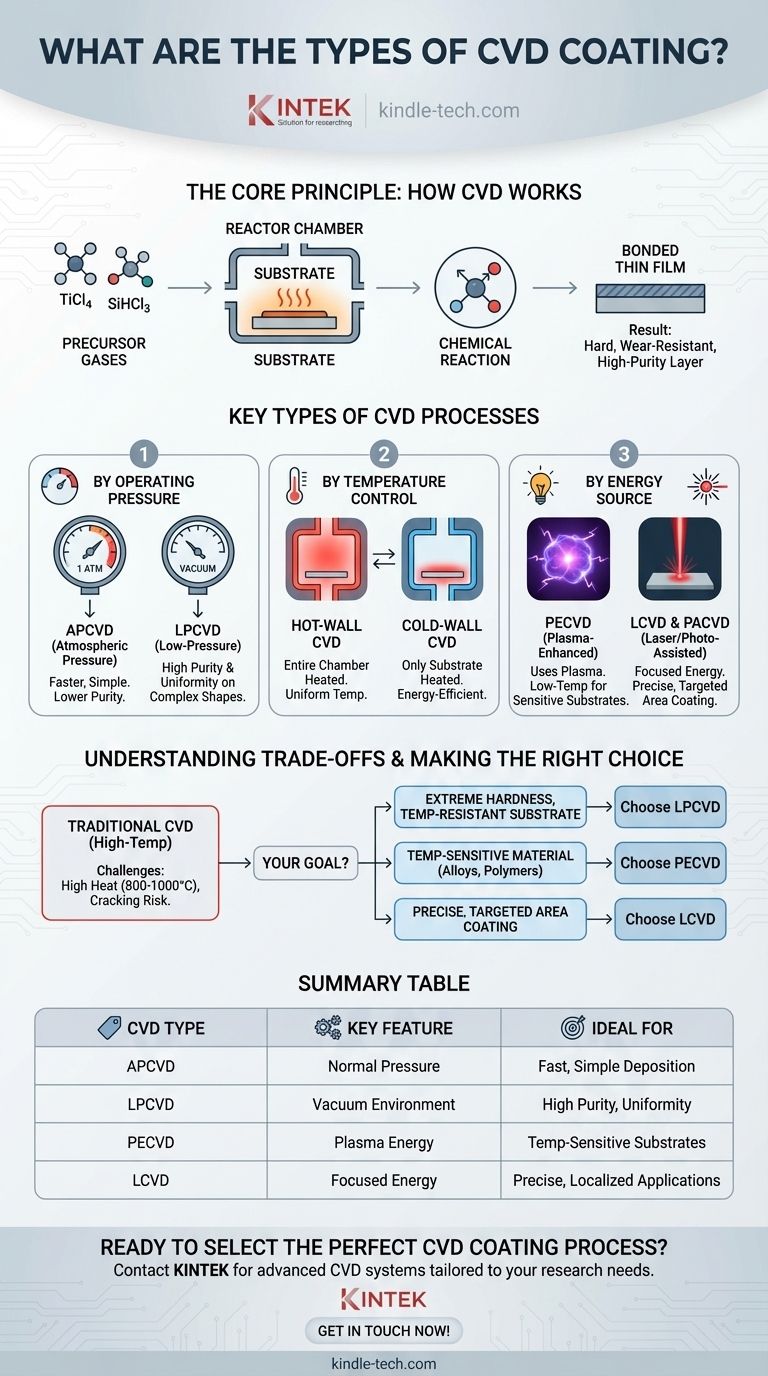

Das Kernprinzip: Wie CVD funktioniert

Bevor wir die Typen kategorisieren, ist es wichtig, den grundlegenden Prozess zu verstehen, den sie alle gemeinsam haben. CVD ist eine Methode zur Aufbringung eines dünnen, dauerhaften Films auf eine Oberfläche durch eine kontrollierte chemische Reaktion.

Die Rolle der Präkursoren

Der Prozess beginnt mit einem oder mehreren flüchtigen Präkursor-Gasen, die die Atome des gewünschten Beschichtungsmaterials enthalten. Zum Beispiel ist Titantetrachlorid (TiCl4) ein gängiger Präkursor für titanbasierte Beschichtungen, während Trichlorsilan (SiHCl3) für die Siliziumabscheidung verwendet wird.

Die chemische Reaktion

Diese Präkursor-Gase werden in eine Reaktorkammer geleitet, die das zu beschichtende Objekt, das Substrat, enthält. Das Substrat wird erhitzt, und diese thermische Energie bewirkt, dass die Präkursor-Gase auf seiner Oberfläche reagieren oder sich zersetzen und einen festen Dünnfilm abscheiden.

Das Ergebnis: Ein gebundener Dünnfilm

Die resultierende Beschichtung – wie Titannitrid (TiN) oder Silizium – liegt nicht nur auf der Oberfläche auf; sie ist chemisch mit dem Substrat verbunden. Dies erzeugt eine extrem harte, verschleißfeste und hochreine Schicht.

Die wichtigsten Arten von CVD-Prozessen

Die Variationen im CVD-Prozess sind darauf ausgelegt, die Beschichtung für verschiedene Substrate und Leistungsanforderungen zu optimieren. Sie werden typischerweise nach den Bedingungen innerhalb des Reaktors klassifiziert.

Klassifizierung nach Betriebsdruck

Der Druck im Reaktor beeinflusst die Qualität und Gleichmäßigkeit der Beschichtung erheblich.

- Atmosphärischer Druck-CVD (APCVD): Dieser Prozess arbeitet bei normalem atmosphärischem Druck. Er ist einfacher und schneller, kann aber manchmal zu einer geringeren Filmreinheit und Gleichmäßigkeit im Vergleich zu anderen Methoden führen.

- Niederdruck-CVD (LPCVD): Durch den Betrieb unter Vakuum reduziert LPCVD unerwünschte Gasphasenreaktionen. Dies ermöglicht eine ausgezeichnete Beschichtungsgleichmäßigkeit und die Fähigkeit, komplexe Formen gleichmäßig zu beschichten.

Klassifizierung nach Reaktortemperaturregelung

Wie Wärme auf das Substrat und die Kammer angewendet wird, ist ein weiteres wichtiges Unterscheidungsmerkmal.

- Heißwand-CVD: Bei dieser Konfiguration wird die gesamte Reaktorkammer beheizt. Dies bietet eine ausgezeichnete Temperaturgleichmäßigkeit über das Substrat, kann aber zu verschwenderischer Abscheidung an den Kammerwänden führen.

- Kaltwand-CVD: Hier wird nur das Substrat selbst beheizt, während die Kammerwände kühl bleiben. Diese Methode ist energieeffizienter und minimiert unerwünschte Beschichtungen an den Reaktorkomponenten.

Klassifizierung nach Energiequelle

Um hitzeempfindliche Materialien zu berücksichtigen, verwenden einige CVD-Prozesse alternative Energiequellen, anstatt sich ausschließlich auf hohe Temperaturen zu verlassen.

- Plasmaverstärkte CVD (PECVD): Dies ist eine zentrale Variante. PECVD verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen, das die Energie für die chemische Reaktion liefert. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch es für Substrate geeignet ist, die der Hitze der traditionellen CVD nicht standhalten können.

- Lasergestützte (LCVD) & Photogestützte CVD (PACVD): Diese hochspezialisierten Methoden verwenden eine fokussierte Energiequelle – einen Laser oder ultraviolettes Licht –, um die Reaktion einzuleiten. Ihr Hauptvorteil ist die Fähigkeit, eine Beschichtung auf einen sehr spezifischen, gezielten Bereich des Substrats aufzubringen.

Die Kompromisse der traditionellen CVD verstehen

Obwohl leistungsstark, weist der konventionelle Hochtemperatur-CVD-Prozess erhebliche Einschränkungen auf, die den Bedarf an den oben beschriebenen Varianten antreiben.

Die Hochtemperaturbegrenzung

Standard-CVD-Prozesse arbeiten bei sehr hohen Temperaturen, oft zwischen 800°C und 1000°C. Dies schränkt ihre Verwendung auf Substrate ein, die solche Temperaturen ohne Verformung oder Schmelzen aushalten können, wie z.B. Hartmetalle.

Gefahr von Rissen und Abblättern

Da die Beschichtung bei hoher Temperatur aufgetragen wird, können beim Abkühlen des Teils erhebliche Zugspannungen entstehen. Dies kann zu feinen Rissen in der Beschichtung führen, die unter äußerer Einwirkung oder Belastung zum Abblättern oder Absplittern führen können.

Ungeeignet für unterbrochene Prozesse

Dieses Rissrisiko macht die traditionelle CVD weniger geeignet für Werkzeuge, die bei unterbrochenen Schneidanwendungen, wie z.B. Fräsen, eingesetzt werden. Der ständige, ungleichmäßige Aufprall kann die Mikrorisse ausnutzen und zu einem vorzeitigen Versagen der Beschichtung führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen CVD-Prozesses erfordert die Abstimmung der Fähigkeiten der Methode mit den Einschränkungen Ihres Materials und den Leistungsanforderungen Ihres Produkts.

- Wenn Ihr Hauptaugenmerk auf extremer Härte bei einem temperaturbeständigen Substrat liegt: Traditionelle Hochtemperatur-LPCVD ist oft die robusteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie einer Legierung oder eines Polymers liegt: Plasmaverstärkte CVD (PECVD) ist die notwendige Alternative, da sie bei deutlich niedrigeren Temperaturen arbeitet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem sehr spezifischen, gezielten Bereich liegt: Lasergestützte CVD (LCVD) bietet den höchsten Grad an räumlicher Kontrolle für Präzisionsanwendungen.

Das Verständnis dieser grundlegenden Prozessvariationen ist der Schlüssel zur Auswahl der idealen Beschichtungsstrategie für Ihr spezifisches Material und Ihre Leistungsziele.

Zusammenfassungstabelle:

| CVD-Typ | Akronym | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Atmosphärischer Druck-CVD | APCVD | Arbeitet bei Normaldruck | Schnelle, einfache Abscheidung |

| Niederdruck-CVD | LPCVD | Vakuumumgebung für hohe Reinheit | Ausgezeichnete Gleichmäßigkeit auf komplexen Formen |

| Plasmaverstärkte CVD | PECVD | Verwendet Plasma für Niedertemperaturabscheidung | Temperaturempfindliche Substrate (Legierungen, Polymere) |

| Lasergestützte CVD | LCVD | Fokussierte Energie für präzises Targeting | Hochpräzise, lokalisierte Beschichtungsanwendungen |

Bereit, den perfekten CVD-Beschichtungsprozess für die Materialien Ihres Labors auszuwählen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, einschließlich fortschrittlicher CVD-Systeme, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie die Hochtemperaturrobustheit von LPCVD oder die Präzision von PECVD für empfindliche Substrate benötigen, unsere Experten helfen Ihnen gerne dabei, überlegene Beschichtungsergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum wird hochreiner Stickstoff als Trägergas im AACVD-Verfahren verwendet? Präzises Filmwachstum und Sicherheit erreichen

- Wofür stehen Prozessrobustheit oder Produktivität bei Abscheidesystemen? Optimieren Sie Ihren Fertigungsablauf

- Was ist Dünnschicht-Gasphasenabscheidung? Ein Leitfaden zu PVD- und CVD-Beschichtungsprozessen

- Was ist der Zweck der Zugabe einer Borquelle beim CVD-Diamantwachstum? Beherrschung der p-Typ-Halbleiterleitfähigkeit

- Was ist die Gasphasenabscheidung von Graphen? Ein Leitfaden zur skalierbaren, hochwertigen Produktion

- Was ist CVD für Dünnschichten? Ein Leitfaden für hochleistungsfähige, konforme Beschichtungen

- Was sind die Vorteile der CVD? Erzielen Sie überlegene, konforme Beschichtungen für komplexe Teile

- Was ist das Sputterverfahren? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten