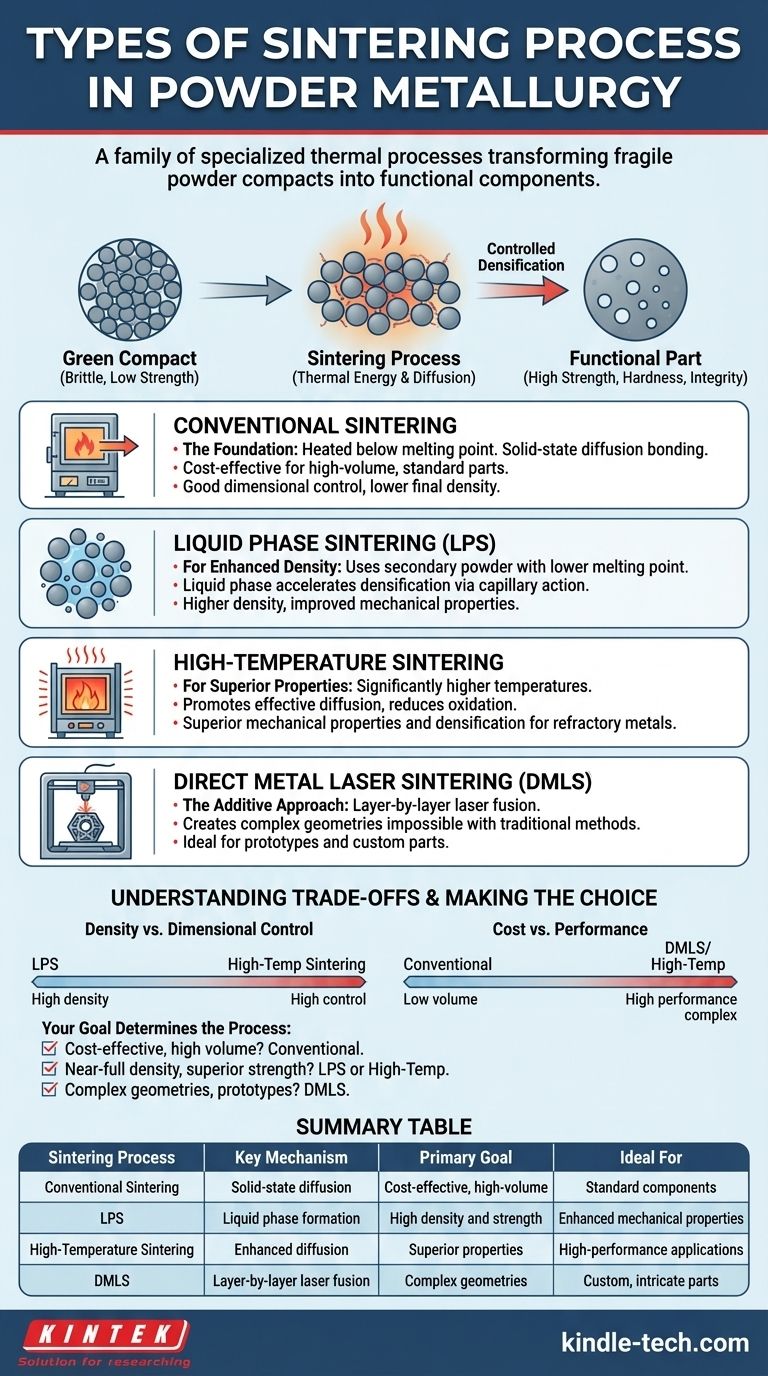

In der Pulvermetallurgie ist das Sintern keine einzelne Methode, sondern eine Familie spezialisierter thermischer Prozesse. Während alle das Erhitzen eines verdichteten Pulvers beinhalten, um seine Partikel unterhalb des Schmelzpunkts des Materials zu verbinden, variieren die spezifischen Techniken erheblich je nach gewünschtem Ergebnis. Die Haupttypen umfassen konventionelles Festphasensintern, Flüssigphasensintern (LPS) für erhöhte Dichte, Hochtemperatursintern für überlegene Leistung und direktes Metall-Lasersintern (DMLS) für die additive Fertigung.

Das Kernprinzip ist, dass die Wahl der Sintermethode eine strategische technische Entscheidung ist. Sie bestimmt direkt die endgültige Dichte, die mechanischen Eigenschaften, die Maßhaltigkeit und die Kosten des Teils und verwandelt einen zerbrechlichen Pulverpressling in ein funktionsfähiges Bauteil.

Die Rolle des Sinterns in der Pulvermetallurgie

Das Sintern ist der kritische Schritt, der dem Pressen oder Verdichten von Metallpulver folgt. Das anfänglich verdichtete Teil, bekannt als „Grünling“, ist spröde und hat eine sehr geringe mechanische Festigkeit.

Vom „Grünling“ zum Funktionsbauteil

Der Grünling ist im Wesentlichen eine Ansammlung von Pulverpartikeln, die durch mechanische Verzahnung aus der Pressphase zusammengehalten werden. Er besitzt keine metallurgischen Bindungen.

Das Sintern führt thermische Energie ein, die Diffusionsmechanismen an den Kontaktpunkten zwischen den Pulverpartikeln aktiviert. Dieser Prozess erzeugt starke metallurgische Bindungen, verschmilzt die Partikel effektiv miteinander und verleiht dem Bauteil seine Festigkeit, Härte und strukturelle Integrität.

Das Ziel: Kontrollierte Verdichtung

Während des Sinterns werden die Hohlräume (Porosität) zwischen den Pulverpartikeln reduziert, wodurch das Bauteil schrumpft und dichter wird. Der Grad der Verdichtung ist eine Schlüsselgröße, die durch die Parameter des Sinterprozesses gesteuert wird.

Die wichtigsten Sinterarten erklärt

Jede Sintertechnik bietet einen anderen Ansatz zur Erzielung von Partikelbindung und Verdichtung, zugeschnitten auf spezifische Materialien und Anwendungen.

Konventionelles Sintern: Die Grundlage

Dies ist die gebräuchlichste und traditionellste Methode. Der Grünling wird einfach in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb des Schmelzpunkts des Primärmetalls erhitzt.

Die Bindung erfolgt vollständig im festen Zustand durch Diffusion. Es ist ein zuverlässiges und kostengünstiges Verfahren für eine breite Palette von Allzweckkomponenten.

Flüssigphasensintern (LPS): Für erhöhte Dichte

Beim LPS wird eine kleine Menge eines sekundären Pulvers mit einem niedrigeren Schmelzpunkt mit dem primären Metallpulver gemischt. Während des Erhitzens schmilzt diese sekundäre Komponente und bildet eine flüssige Phase, die die festen Partikel benetzt.

Die Flüssigkeit beschleunigt die Verdichtung dramatisch durch Kapillarwirkung, zieht die festen Partikel näher zusammen und bietet einen schnellen Weg für den Materialtransport. Dies führt zu einer höheren Dichte und verbesserten mechanischen Eigenschaften im Vergleich zum konventionellen Sintern.

Hochtemperatursintern: Für überragende Eigenschaften

Wie der Name schon sagt, verwendet dieses Verfahren deutlich höhere Temperaturen als das konventionelle Sintern, oft für Materialien mit extrem hohen Schmelzpunkten wie hochschmelzende Metalle oder bestimmte hochfeste Stähle.

Die höhere thermische Energie fördert eine effektivere Diffusion, reduziert die Oberflächenoxidation und führt zu überlegenen mechanischen Eigenschaften und einer besseren Verdichtung. Es erfordert jedoch eine fortschrittlichere und kostspieligere Ofentechnologie.

Direktes Metall-Lasersintern (DMLS): Der additive Ansatz

DMLS ist eine Art der additiven Fertigung oder des 3D-Drucks und unterscheidet sich grundlegend von den anderen Methoden. Es beginnt nicht mit einem vorgeformten Grünling.

Stattdessen sintert ein Hochleistungslaser selektiv dünne Schichten Metallpulver auf einer Bauplatte, eine über der anderen, um das Teil von Grund auf aufzubauen. Dies ermöglicht die Herstellung hochkomplexer Geometrien, die mit traditionellem Pressen und Sintern unmöglich zu fertigen wären.

Die Kompromisse verstehen

Die Wahl eines Sinterverfahrens beinhaltet das Abwägen konkurrierender Faktoren. Keine einzelne Methode ist für jede Anwendung die beste.

Dichte vs. Dimensionskontrolle

Verfahren, die eine hohe Dichte erreichen, wie LPS und Hochtemperatursintern, führen oft zu einer signifikanteren und manchmal weniger vorhersehbaren Teileschrumpfung. Konventionelles Sintern bietet eine bessere Dimensionskontrolle, aber auf Kosten einer geringeren Enddichte und mehr Restporosität.

Kosten vs. Leistung

Konventionelles Sintern ist das wirtschaftlichste Verfahren für die Großserienfertigung. Hochtemperatursintern erhöht die Kosten aufgrund des höheren Energieverbrauchs und des Bedarfs an spezialisierten Öfen. DMLS ist pro Teil am teuersten, aber es ermöglicht eine unvergleichliche geometrische Freiheit und ist ideal für Prototypen und Kleinserien mit hoher Komplexität.

Prozesskomplexität und Materialbeschränkungen

LPS erfordert eine sorgfältige Kontrolle der flüssigen Phase, um Teileverzerrungen zu vermeiden. DMLS ist ein komplexer digitaler Prozess, der nur mit spezifischen, oft teuren, atomisierten Metallpulvern kompatibel ist. Konventionelles Sintern ist das unkomplizierteste und vielseitigste für eine breite Palette von Standard-PM-Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen den optimalen Sinterprozess.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienfertigung von Standardteilen liegt: Konventionelles Sintern ist der Industriestandard und die effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer nahezu vollen Dichte und überragender mechanischer Festigkeit liegt: Flüssigphasensintern oder Hochtemperatursintern sind die notwendigen Ansätze.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Geometrien, kundenspezifischer Teile oder schneller Prototypen liegt: Direktes Metall-Lasersintern (DMLS) ist die einzig praktikable Option.

Das Verständnis dieser unterschiedlichen Prozesse ermöglicht es Ihnen, die präzise thermische Behandlung auszuwählen, die erforderlich ist, um Metallpulver in ein Hochleistungskomponente zu verwandeln.

Zusammenfassungstabelle:

| Sinterverfahren | Schlüsselmechanismus | Primäres Ziel | Ideal für |

|---|---|---|---|

| Konventionelles Sintern | Festkörperdiffusion | Kostengünstige Großserienfertigung | Standardkomponenten |

| Flüssigphasensintern (LPS) | Flüssigphasenbildung | Hohe Dichte und Festigkeit | Verbesserte mechanische Eigenschaften |

| Hochtemperatursintern | Verbesserte Diffusion | Überragende Eigenschaften für hochschmelzende Metalle | Hochleistungsanwendungen | Direktes Metall-Lasersintern (DMLS) | Schichtweises Laserschmelzen | Komplexe Geometrien und Prototypen | Kundenspezifische, komplizierte Teile |

Bereit, Ihren Pulvermetallurgieprozess zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Sinteranforderungen zugeschnitten sind. Egal, ob Sie mit konventionellen Öfen arbeiten oder die additive Fertigung mit DMLS erkunden, unser Fachwissen stellt sicher, dass Sie die präzise Dichte, Festigkeit und Maßhaltigkeit erreichen, die Ihre Komponenten erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie uns gemeinsam Hochleistungsteile bauen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was ist der Prozess des Sinterns eines Ofens? Präzise Materialverdichtung und Haltbarkeit der Auskleidung erreichen

- Was ist ein Sinterofen? Ein Leitfaden zur Hochtemperatur-Materialverarbeitung

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was ist der Druck für das Vakuumsintern? Optimale Materialreinheit und -dichte erreichen