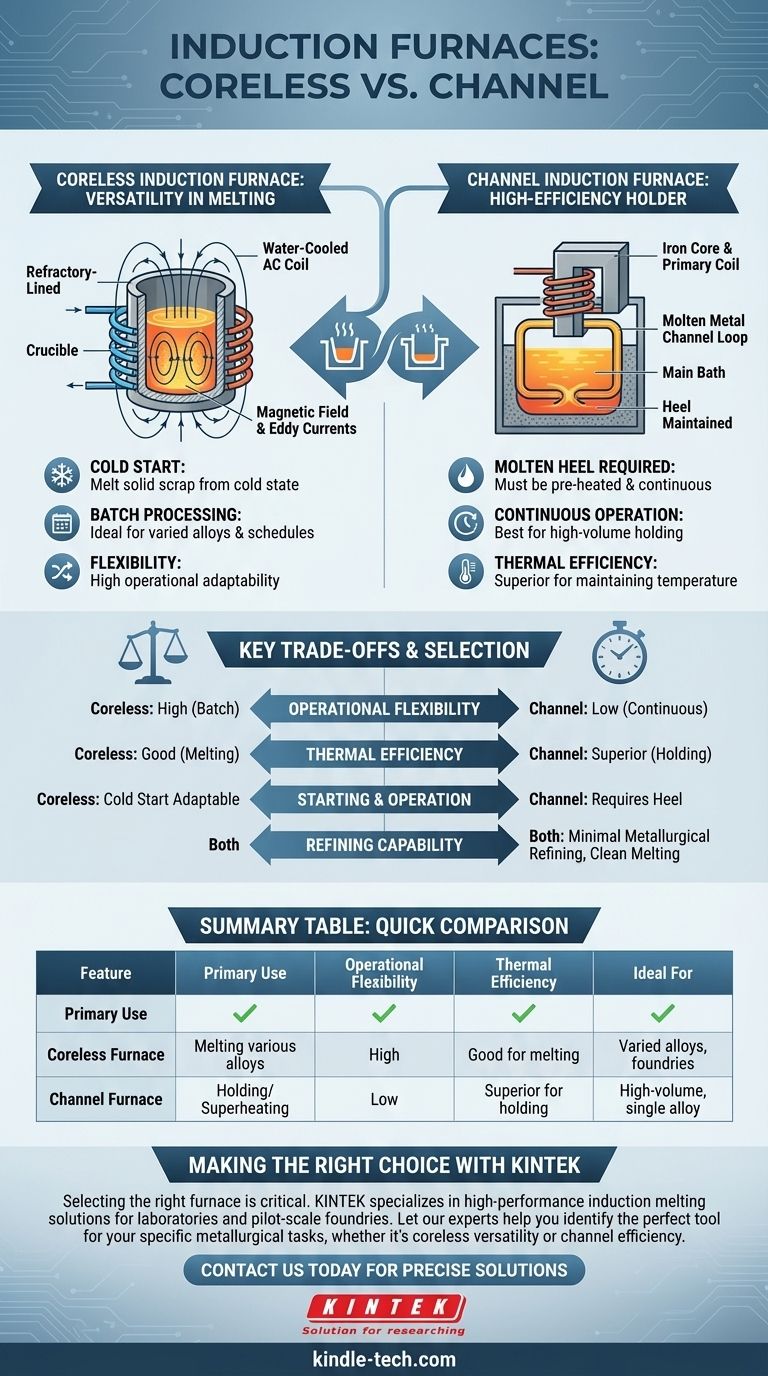

Grundsätzlich gibt es zwei Haupttypen von Induktionsöfen: den Tiegelinduktionsofen (Kernlos) und den Mittellochinduktionsofen (Kanalofen). Der Tiegelinduktionsofen erhitzt Metall, das sich in einem Tiegel befindet, der von einer wassergekühlten Wechselstromspule umgeben ist. Im Gegensatz dazu verwendet der Mittellochinduktionsofen eine Schleife aus bereits geschmolzenem Metall, die als Sekundärwicklung für einen Eisenkern dient und das Metall erhitzt, während es durch den „Kanal“ zirkuliert.

Die Wahl zwischen einem Tiegelinduktionsofen und einem Mittellochinduktionsofen hängt nicht davon ab, welcher insgesamt besser ist, sondern welcher das richtige Werkzeug für eine bestimmte metallurgische Aufgabe ist. Tiegelinduktionsofen bieten betriebliche Flexibilität für verschiedene Legierungen, während Mittellochinduktionsofen eine überlegene Effizienz für das Halten und kontinuierliche Schmelzen bieten.

Der Tiegelinduktionsofen: Vielseitigkeit beim Schmelzen

Der Tiegelinduktionsofen ist die gebräuchlichere und vielseitigere der beiden Bauarten und wird oft als das Bild eines Induktionsofens angesehen.

Konstruktion und Betrieb

Der Ofen besteht im Wesentlichen aus einem feuerfest ausgekleideten Tiegel, der von einer leistungsstarken, wassergekühlten Kupferspule umgeben ist. Wenn Wechselstrom durch die Spule fließt, erzeugt er ein starkes Magnetfeld.

Dieses Magnetfeld induziert starke Wirbelströme in der Metallcharge im Tiegel, wodurch intensive Hitze erzeugt wird und das Material von innen nach außen schmilzt. Dieser Prozess erzeugt auch eine natürliche Rührwirkung, die für eine gleichmäßige Temperatur und eine homogene Legierung sorgt.

Wichtige Anwendungen

Da er mit einer kalten, festen Charge gestartet und nach jeder Schmelze vollständig entleert werden kann, ist der Tiegelinduktionsofen äußerst flexibel. Er ist ideal für Gießereien, die eine breite Palette von Legierungen herstellen.

Zu den üblichen Anwendungen gehören das Schmelzen von Stahl, Eisen, Edelmetallen, Kupfer und Aluminium für Guss- und Legierungsherstellung.

Der Mittellochinduktionsofen: Der hocheffiziente Halter

Der Mittellochinduktionsofen arbeitet nach einem anderen Prinzip und funktioniert eher wie ein elektrischer Transformator.

Konstruktion und Betrieb

Dieser Ofen verfügt über einen Eisenkern mit einer Primärspule, ähnlich einem Standardtransformator. Die „Sekundärspule“ ist eine geschlossene Schleife oder ein Kanal aus geschmolzenem Metall, der die Primärbaugruppe umgibt.

Der in dieser geschmolzenen Metallschleife induzierte Strom erzeugt Wärme, die dann auf das Hauptbad des Ofens übertragen wird. Ein wichtiges Merkmal ist, dass jederzeit ein „Restmetall“ (Heel) geschmolzen gehalten werden muss, damit der Ofen funktioniert, da er eine feste Charge nicht effizient aus einem kalten Zustand einschmelzen kann.

Wichtige Anwendungen

Aufgrund seiner Bauweise ist der Mittellochinduktionsofen außergewöhnlich energieeffizient, um große Mengen geschmolzenen Metalls bei konstanter Temperatur zu halten oder zu überhitzen.

Er wird typischerweise in kontinuierlichen Hochvolumenprozessen mit niedrigschmelzenden Legierungen oder als Halteeinheit für Metalle wie Gusseisen eingesetzt.

Die wichtigsten Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert das Verständnis der grundlegenden Unterschiede in ihren betrieblichen Fähigkeiten.

Flexibilität vs. Effizienz

Der Tiegelinduktionsofen bietet maximale Flexibilität. Er lässt sich leicht starten und stoppen und eignet sich daher perfekt für Chargenprozesse oder Gießereien, die häufig zwischen verschiedenen Legierungen wechseln.

Der Mittellochinduktionsofen bietet eine überlegene thermische Effizienz für Halteanwendungen. Da er einen geschmolzenen Rest aufrechterhält, vermeidet er den Energieverlust, der mit dem wiederholten Einschmelzen einer vollen Charge aus dem festen Zustand verbunden ist.

Start und Betrieb

Tiegelinduktionsofen können kalt mit einer Ladung aus festem Schrottmetall gestartet werden. Dies macht sie hochgradig an schwankende Produktionspläne anpassbar.

Mittellochinduktionsofen müssen vorgeheizt werden und erfordern eine kontinuierliche Zufuhr von geschmolzenem Metall zum Start. Sie sind für den kontinuierlichen oder halbkontinuierlichen Betrieb ausgelegt und nicht für intermittierende Arbeiten geeignet.

Raffinationsfähigkeit

Es ist wichtig zu beachten, dass keiner der Ofentypen eine signifikante metallurgische Raffination bietet. Obwohl das elektromagnetische Rühren die Homogenität fördert, tragen sie wenig zur Entfernung von Verunreinigungen bei. Ihr Hauptvorteil ist das saubere Schmelzen bei minimalem Metallverlust.

Die richtige Wahl für Ihre Anwendung treffen

Ihre spezifischen Produktionsanforderungen bestimmen den idealen Ofentyp.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und dem Schmelzen verschiedener Legierungen liegt: Der Tiegelinduktionsofen ist aufgrund seiner Fähigkeit, aus einer kalten Charge zu starten und Chargenprozesse zu handhaben, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Hochvolumenbetrieb mit einer einzigen Legierung liegt: Der Mittellochinduktionsofen bietet eine höhere thermische Effizienz zum Halten und Überhitzen großer Mengen geschmolzenen Metalls.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle und sauberen Schmelzen liegt: Beide Ofentypen sind hervorragend geeignet und bieten eine gleichmäßige Erwärmung und minimale Materialverluste im Vergleich zu verbrennungsbasierten Methoden.

Das Verständnis dieser grundlegenden Designunterschiede ermöglicht es Ihnen, die präzise Induktionstechnologie auszuwählen, die Ihren Produktionszielen entspricht.

Zusammenfassungstabelle:

| Merkmal | Tiegelinduktionsofen | Mittellochinduktionsofen |

|---|---|---|

| Hauptverwendung | Schmelzen verschiedener Legierungen, Chargenprozesse | Halten/Überhitzen von Metall, kontinuierlicher Betrieb |

| Betriebliche Flexibilität | Hoch – kann aus einer kalten, festen Charge starten | Gering – erfordert ein geschmolzenes Metall-„Restmetall“ zum Betrieb |

| Thermische Effizienz | Gut zum Schmelzen | Überlegen zum Halten großer Mengen |

| Ideal für | Gießereien mit unterschiedlichen Legierungen und Zeitplänen | Hochvolumige Betriebe mit einer einzigen Legierung |

| Raffinationsfähigkeit | Minimale metallurgische Raffination | Minimale metallurgische Raffination |

Die Auswahl des richtigen Ofens ist entscheidend für die Effizienz und den Erfolg Ihres Betriebs.

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Induktionsschmelzlösungen für Labore und Gießereien im Pilotmaßstab. Ob Sie die Vielseitigkeit eines Tiegelinduktionsofens oder die Halteeffizienz eines Mittellochinduktionsofens benötigen, unsere Experten helfen Ihnen bei der Auswahl des perfekten Werkzeugs für Ihre spezifischen metallurgischen Aufgaben.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen, und lassen Sie KINTEK die zuverlässige Ausrüstung liefern, die Sie für präzise Temperaturkontrolle und saubere Schmelzen benötigen. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie schmilzt man Kupfer mit Induktion? Ein Leitfaden zum schnellen, sauberen und kontrollierten Schmelzen

- Wie berechnet man die Induktionsheizleistung? Ein Leitfaden zur genauen Systemdimensionierung

- Welchen Einfluss hat die Frequenz auf die Induktionserwärmung? Steuern Sie die Heiztiefe für Ihre Anwendung

- Was sind die Einschränkungen von Induktionsöfen? Verständnis der betrieblichen und metallurgischen Zwänge

- Wie kann ich die Effizienz meines Induktionsofens steigern? Ein ganzheitlicher Leitfaden zu niedrigeren Kosten und höherer Leistung

- Welche Faktoren beeinflussen die Qualität des ausgekleideten Induktionsofenauskleidung? Optimierung von Haltbarkeit und Leistung

- Was ist die Funktion eines Induktionsschmelzofens bei der Herstellung von FeCrAl-Legierungen? Gewährleistung von Präzision und Reinheit

- Warum wird Wasser in einem Induktionsofen verwendet? Um eine katastrophale Überhitzung und einen Ausfall der Spule zu verhindern