Im Grunde genommen besteht ein Vakuumofen aus drei Hauptkomponenten: einer hermetisch abgedichteten Kammer, einem Vakuumsystem zur Entfernung der Luft und einem Heizsystem zur Behandlung des Materials im Inneren. Diese Teile arbeiten zusammen, um eine hochkontrollierte, sauerstofffreie Umgebung zu schaffen, die für Prozesse wie Löten, Sintern und Wärmebehandlung empfindlicher Metalle unerlässlich ist, ohne Oberflächenreaktionen wie Oxidation zu verursachen.

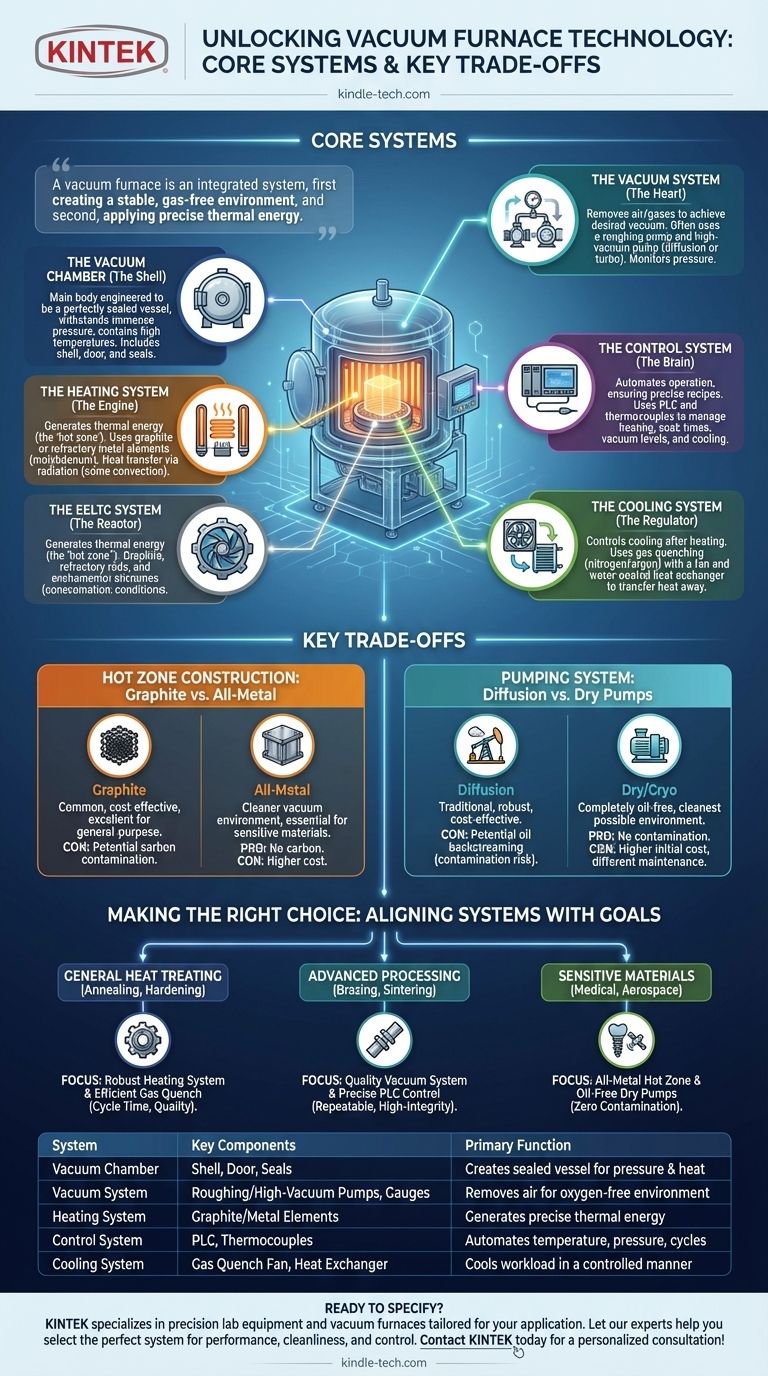

Ein Vakuumofen ist nicht nur eine Ansammlung von Teilen, sondern ein integriertes System, das darauf ausgelegt ist, zwei kritische Funktionen nacheinander auszuführen: erstens, eine stabile, gasfreie Umgebung (ein Vakuum) zu schaffen, und zweitens, präzise thermische Energie innerhalb dieser Umgebung anzuwenden.

Die Kernsysteme eines Vakuumofens

Um zu verstehen, wie ein Vakuumofen funktioniert, ist es am besten, ihn in Bezug auf seine funktionalen Systeme zu betrachten. Jedes System ist für einen Aspekt der Schaffung perfekter Verarbeitungsbedingungen verantwortlich.

Die Vakuumkammer (Die Hülle)

Die Vakuumkammer ist der Hauptofenkorpus, der als perfekt abgedichtetes Gefäß konstruiert ist. Sie umfasst die Ofenhülle, die Tür oder den Ofendeckel und hochintegrierte Dichtungen.

Diese Kammer muss dem immensen externen atmosphärischen Druck standhalten, wenn das interne Vakuum erzeugt wird, und gleichzeitig die hohen Temperaturen, die vom Heizsystem erzeugt werden, einschließen.

Das Vakuumsystem (Das Herzstück)

Dies ist das System, das dem Ofen seinen Namen gibt. Es ist dafür verantwortlich, Luft und andere Gase aus der Kammer zu entfernen, um den gewünschten Vakuumgrad zu erreichen.

Es besteht typischerweise aus einer Reihe von Pumpen – oft einer „Vorvakuumpumpe“, um den Großteil der Luft zu entfernen, gefolgt von einer „Hochvakuumpumpe“ (wie einer Diffusions- oder Turbomolekularpumpe), um niedrigere Drücke zu erreichen. Ein Messsystem mit Vakuummessgeräten überwacht den Druck während des gesamten Prozesses.

Das Heizsystem (Der Motor)

Das Heizsystem befindet sich im Inneren der Kammer und erzeugt die für den Prozess erforderliche thermische Energie. Dieses System wird oft als „Heizzone“ bezeichnet.

Heizelemente bestehen typischerweise aus Graphit oder hochschmelzenden Metallen wie Molybdän. Die Wärme wird hauptsächlich durch Strahlung auf das Werkstück übertragen, obwohl einige Öfen Ventilatoren verwenden, um Inertgas (Konvektion) für eine gleichmäßigere Erwärmung zu zirkulieren.

Das Steuerungssystem (Das Gehirn)

Das Steuerungssystem ist das zentrale Nervensystem, das den Betrieb des Ofens automatisiert und verwaltet. Es stellt sicher, dass der Prozess einem präzisen, vorprogrammierten Rezept folgt.

Dieses System besteht aus Thermoelementen zur Temperaturmessung und einer speicherprogrammierbaren Steuerung (SPS) oder einem Computer zur Temperatur- und Vakuumregelung. Es verwaltet Heizraten, Haltezeiten, Vakuumniveaus und Kühlzyklen mit hoher Präzision.

Das Kühlsystem (Der Regler)

Sobald der Heizzyklus abgeschlossen ist, muss das Werkstück kontrolliert abgekühlt werden. Dies ist die Aufgabe des Kühlsystems.

Die meisten modernen Vakuumöfen verwenden ein Gasabschrecksystem. Ein Inertgas wie Stickstoff oder Argon wird von einem Hochleistungsventilator schnell durch die Heizzone zirkuliert, wodurch Wärme von den Teilen abgeführt und zu einem wassergekühlten Wärmetauscher geleitet wird.

Die wichtigsten Kompromisse verstehen

Die spezifischen Komponenten, die in einem Vakuumofen verwendet werden, werden basierend auf der beabsichtigten Anwendung ausgewählt, was zu wichtigen Kompromissen bei Leistung, Kosten und Fähigkeiten führt.

Heizzonenkonstruktion: Graphit vs. Ganzmetall

Die Materialien, die für die Heizelemente und die Isolierung im Ofen verwendet werden, sind eine entscheidende Wahl.

Graphitbasierte Heizzonen sind üblich, kostengünstig und hervorragend für die allgemeine Wärmebehandlung geeignet. Sie können jedoch eine Kohlenstoffquelle sein, was für bestimmte Materialien unerwünscht sein kann.

Ganzmetall-Heizzonen, die aus Molybdän oder Wolfram gebaut sind, bieten eine viel sauberere Vakuumumgebung. Sie sind unerlässlich für die Verarbeitung hochsensibler oder reaktiver Materialien wie medizinische Implantate und Luft- und Raumfahrtkomponenten, sind aber mit höheren Kosten verbunden.

Pumpsystem: Diffusion vs. Trockenpumpen

Die Art der verwendeten Hochvakuumpumpe beeinflusst Sauberkeit und Wartung.

Öldiffusionspumpen sind eine traditionelle, robuste und kostengünstige Technologie zur Erzeugung eines Hochvakuums. Ihr Hauptnachteil ist das Potenzial, dass Öldampf in die Ofenkammer „zurückströmt“, was empfindliche Teile kontaminieren kann.

Kryopumpen oder Trockenpumpen bieten eine vollständig ölfreie Alternative und gewährleisten die sauberste mögliche Umgebung. Dies ist entscheidend für medizinische und elektronische Anwendungen, aber diese Pumpen haben höhere Anschaffungskosten und andere Wartungsanforderungen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Systeme ermöglicht es Ihnen, einen Ofen basierend auf Ihren spezifischen Prozessanforderungen zu bewerten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (Glühen, Härten) liegt: Achten Sie besonders auf die Robustheit des Heizsystems und die Effizienz des Gasabschreck-Kühlsystems, da diese die Zykluszeit und die Teilequalität bestimmen.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Verarbeitung (Löten, Sintern) liegt: Die Qualität des Vakuumsystems und die Präzision des SPS-Steuerungssystems sind entscheidend für die Erzielung wiederholbarer, hochintegrierter Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler Materialien (Medizin, Luft- und Raumfahrt) liegt: Eine Ganzmetall-Heizzone und ein ölfreies Trockenpumpensystem sind unerlässlich, um jegliche Kontaminationsmöglichkeit zu vermeiden.

Indem Sie den Ofen in seine funktionalen Systeme zerlegen, können Sie über eine einfache Teileliste hinausgehen und die Technologie auf einer tieferen, praktischeren Ebene verstehen.

Zusammenfassungstabelle:

| System | Schlüsselkomponenten | Primäre Funktion |

|---|---|---|

| Vakuumkammer | Hülle, Tür, Dichtungen | Erzeugt ein abgedichtetes Gefäß, das Druck und Hitze standhält |

| Vakuumsystem | Vorvakuumpumpe, Hochvakuumpumpe, Messgeräte | Entfernt Luft, um eine sauerstofffreie Umgebung zu schaffen |

| Heizsystem (Heizzone) | Graphit- oder Metallheizelemente | Erzeugt präzise thermische Energie für die Verarbeitung |

| Steuerungssystem | SPS, Thermoelemente | Automatisiert und verwaltet Temperatur, Druck und Zykluszeiten |

| Kühlsystem | Gasabschreckventilator, Wärmetauscher | Kühlt das Werkstück nach dem Erhitzen kontrolliert ab |

Bereit, den richtigen Vakuumofen für Ihre Anwendung zu spezifizieren?

Die spezifische Konfiguration dieser Teile – ob Sie eine robuste Graphit-Heizzone für die allgemeine Wärmebehandlung oder ein sauberes Ganzmetall-System für empfindliche Luft- und Raumfahrtkomponenten benötigen – wirkt sich direkt auf Ihre Ergebnisse aus. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzisionsvakuumöfen, die für das Löten, Sintern und die Wärmebehandlung maßgeschneidert sind.

Lassen Sie sich von unseren Experten bei der Auswahl eines Systems beraten, das die Leistung, Sauberkeit und Kontrolle liefert, die Ihr Prozess erfordert. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten