Hartlöten ist ein außergewöhnlich vielseitiger Fügeprozess, der eine breite Palette von Materialien verbinden kann. Es wird routinemäßig für gängige Metalle wie Baustahl, Edelstahl, Kupfer und Aluminium sowie für spezialisiertere Materialien wie Gusseisen, Nickellegierungen, Titan und sogar Nichtmetalle wie Keramiken eingesetzt.

Der wahre Umfang des Hartlötens wird nicht durch eine einfache Materialliste definiert, sondern durch ein einziges Prinzip: die Fähigkeit eines Lötmittels, die zu verbindenden Oberflächen zu „benetzen“ und darauf zu fließen. Wenn Sie saubere, oxidfreie Oberflächen gewährleisten können, können Sie eine unglaublich vielfältige Palette von Metallen, Legierungen und Keramiken hartlöten.

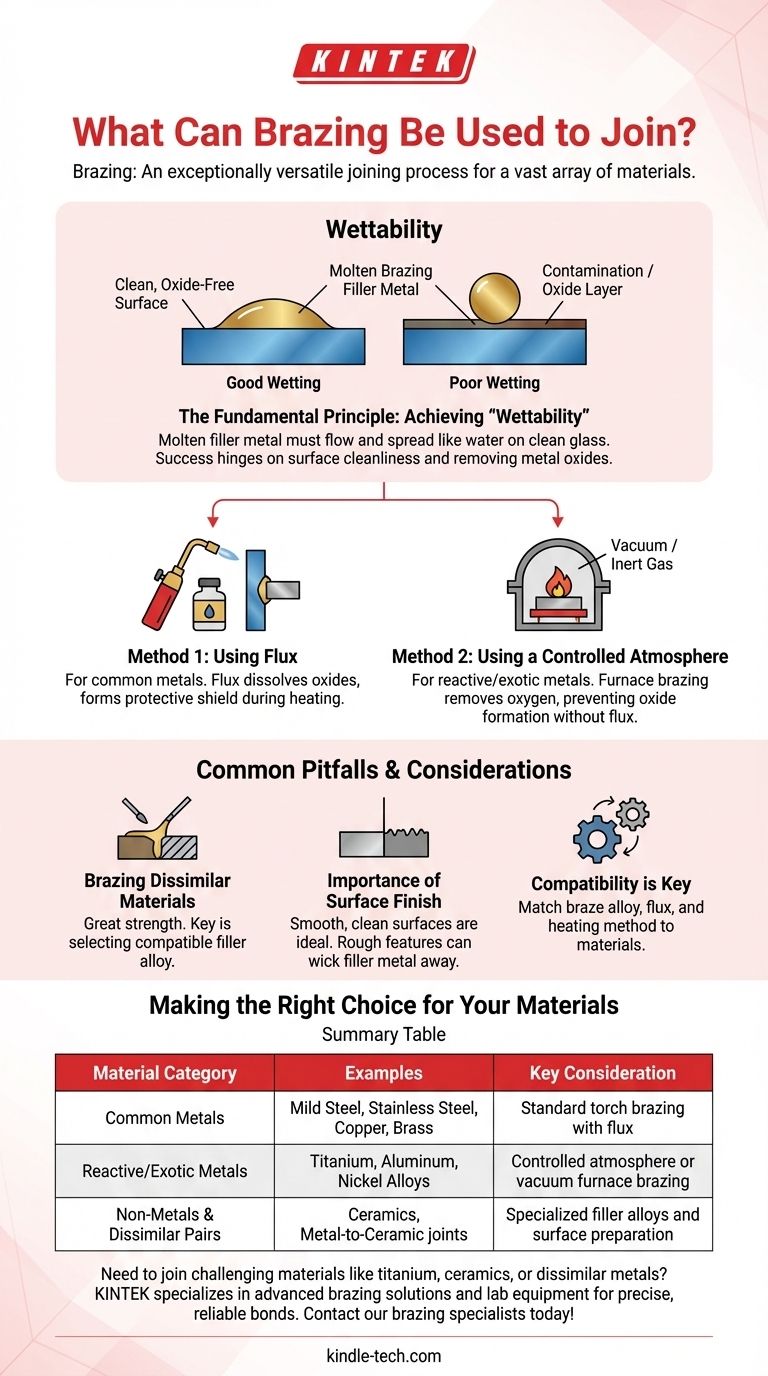

Das Grundprinzip: Erreichen der „Benetzbarkeit“

Der Erfolg jeder Hartlötoperation hängt von einem kritischen Faktor ab. Dieser Faktor bestimmt, ob eine starke, durchgehende Verbindung zwischen den Teilen hergestellt werden kann.

Was ist „Benetzung“?

Benetzung ist die Fähigkeit des geschmolzenen Hartlotfüllmetalls, über die Oberflächen der Grundwerkstoffe zu fließen und sich gleichmäßig darauf auszubreiten.

Stellen Sie es sich wie Wasser auf einer Glasscheibe vor. Auf einer sauberen Oberfläche breitet sich Wasser zu einem dünnen Film aus. Auf einer wachsartigen oder fettigen Oberfläche perlt es ab und weigert sich, sich auszubreiten. Das Füllmetall muss sich wie Wasser auf sauberem Glas verhalten, um eine erfolgreiche Verbindung zu schaffen.

Die entscheidende Rolle der Sauberkeit

Der erste Schritt zur Erzielung einer guten Benetzung besteht darin, sicherzustellen, dass die Bauteile mechanisch sauber sind.

Alle Verunreinigungen wie Fett, Öl, Rost oder Metallspäne (Abfall) müssen vor dem Hartlöten vollständig entfernt werden. Diese Verunreinigungen verhindern, dass das Füllmetall einen engen Kontakt mit dem Grundwerkstoff herstellt.

Die universelle Barriere: Metalloxide

Nahezu alle Metalle reagieren mit dem Sauerstoff in der Luft und bilden eine dünne, unsichtbare Oxidschicht auf ihrer Oberfläche.

Diese Oxidschicht ist die Haupthindernis für eine erfolgreiche Lötung. Sie wirkt wie die wachsartige Beschichtung auf Glas und verhindert, dass das geschmolzene Füllmetall den darunter liegenden Grundwerkstoff benetzt und eine metallurgische Verbindung bildet.

Wie das Hartlöten die Oxidbarriere überwindet

Der gesamte Hartlötprozess ist darauf ausgelegt, die vorhandene Oxidschicht zu entfernen und ihre Neubildung während des Heizzyklus zu verhindern. Dies wird auf zwei Hauptarten erreicht.

Methode 1: Verwendung von Flussmittel

Für viele gängige Anwendungen wird ein Flussmittel verwendet. Ein Flussmittel ist eine chemische Verbindung, die vor dem Erhitzen auf den Fügebereich aufgetragen wird.

Wenn das Teil erhitzt wird, schmilzt das Flussmittel und wird aktiv. Es löst die Metalloxide chemisch auf und bildet einen Schutzschild über der Verbindung, der die Bildung neuer Oxide verhindert und es dem Füllmetall ermöglicht, die sauberen Oberflächen zu benetzen.

Methode 2: Verwendung einer kontrollierten Atmosphäre

Für stark reaktive Materialien (wie Titan oder Aluminium) oder für die Massenproduktion wird das Ofenlöten eingesetzt.

Dieser Prozess findet in einem versiegelten Ofen statt, der mit einer bestimmten Atmosphäre – oder einem Vakuum – gefüllt ist, das keinen Sauerstoff enthält. Durch die Entfernung von Sauerstoff aus der Umgebung können sich während des Erhitzens keine Oxide bilden, was eine ausgezeichnete Benetzung ohne die Notwendigkeit chemischer Flussmittel ermöglicht. Dies ist entscheidend für das Verbinden von exotischen und hochschmelzenden Metallen.

Häufige Fallstricke und Überlegungen

Obwohl die Materialpalette breit gefächert ist, erfordert Erfolg Liebe zum Detail. Bestimmte Faktoren können die Integrität der gelöteten Verbindung beeinträchtigen.

Hartlöten unterschiedlicher Materialien

Eine der größten Stärken des Hartlötens ist seine Fähigkeit, unterschiedliche Materialien zu verbinden, wie Kupfer mit Stahl oder sogar ein Metall mit einer Keramik.

Da die Grundwerkstoffe nicht geschmolzen werden, werden Probleme der metallurgischen Inkompatibilität im Vergleich zum Schweißen stark reduziert. Der Schlüssel liegt in der Auswahl einer Lötlegierung, die mit beiden Materialien kompatibel ist.

Die Bedeutung der Oberflächenbeschaffenheit

Eine glatte, saubere Oberfläche ist ideal. Tiefe Riefen, raue sandgestrahlte Bereiche oder andere Unregelmäßigkeiten in der Nähe der Verbindung können Probleme verursachen.

Diese rauen Merkmale können wie ein Docht wirken und das geschmolzene Füllmetall durch Kapillarwirkung vom beabsichtigten Verbindungsbereich wegziehen, was die Verbindung mit dem benötigten Füllmaterial aushungern kann.

Kompatibilität ist der Schlüssel

Obwohl fast jedes Material hartgelötet werden kann, funktioniert nicht jedes Füllmetall mit jedem Grundwerkstoff. Die Auswahl der Lötlegierung, des Flussmittels und der Heizmethode muss sorgfältig auf die zu verbindenden Materialien abgestimmt werden, um eine starke, zuverlässige Verbindung zu gewährleisten.

Die richtige Wahl für Ihre Materialien treffen

Ihr Ansatz beim Hartlöten sollte ausschließlich von den Materialien bestimmt werden, die Sie verbinden möchten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden gängiger Metalle liegt (Stahl, Kupfer, Messing): Ein Standard-Brennerschweißverfahren mit dem richtigen chemischen Flussmittel ist oft die effektivste und zugänglichste Methode.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver oder exotischer Metalle liegt (Titan, Aluminium, hochschmelzende Metalle): Sie müssen ein Verfahren mit kontrollierter Atmosphäre wie Vakuum- oder Ofenlöten verwenden, um eine katastrophale Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien liegt (z. B. Keramik zu Metall): Der Erfolg hängt von der Auswahl einer speziellen Lötlegierung und eines Prozesses ab, der eine ordnungsgemäße Benetzung auf beiden unterschiedlichen Oberflächen gewährleistet.

Letztendlich kommt der Erfolg beim Hartlöten nicht vom Auswendiglernen einer Materialliste, sondern vom Verstehen und Kontrollieren der Bedingungen an der Verbindungsstelle.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Wichtige Überlegung |

|---|---|---|

| Gängige Metalle | Baustahl, Edelstahl, Kupfer, Messing | Standard-Brennerschweißen mit Flussmittel |

| Reaktive/Exotische Metalle | Titan, Aluminium, Nickellegierungen | Ofenlöten mit kontrollierter Atmosphäre oder Vakuum |

| Nichtmetalle & unterschiedliche Paare | Keramiken, Metall-Keramik-Verbindungen | Spezialisierte Fülllegierungen und Oberflächenvorbereitung |

Müssen Sie anspruchsvolle Materialien wie Titan, Keramiken oder unterschiedliche Metalle verbinden? KINTEK ist spezialisiert auf fortschrittliche Lötverfahren und Laborgeräte für präzise, zuverlässige Verbindungen. Unsere Expertise bei Öfen mit kontrollierter Atmosphäre und der Auswahl von Füllmaterialien stellt sicher, dass Ihre Projekte mit überlegener Festigkeit und Integrität erfolgreich sind. Kontaktieren Sie noch heute unsere Löt-Spezialisten, um Ihre spezifischen Materialverbindungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Sicherheitsvorkehrungen sind bei einem Wärmebehandlungsprozess zu beachten? Ein Leitfaden zu technischen, administrativen und PSA-Kontrollen

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Verdampft Platin? Verständnis der Hochtemperaturstabilität und des Materialverlusts