Kurz gesagt, Sintern wandelt ein loses Pulver grundlegend in ein festes Objekt um. Dieser Prozess beeinflusst die physikalischen und Leistungseigenschaften eines Materials dramatisch, einschließlich seiner Dichte, Festigkeit, Leitfähigkeit und sogar seiner endgültigen geometrischen Form.

Die Haupteffekt des Sinterns ist die Reduzierung der Porosität. Durch die Anwendung von Hitze unterhalb des Schmelzpunkts, um Partikel miteinander zu verschmelzen, schließt das Sintern die Lücken zwischen ihnen, was wiederum fast alle anderen kritischen Materialeigenschaften verbessert.

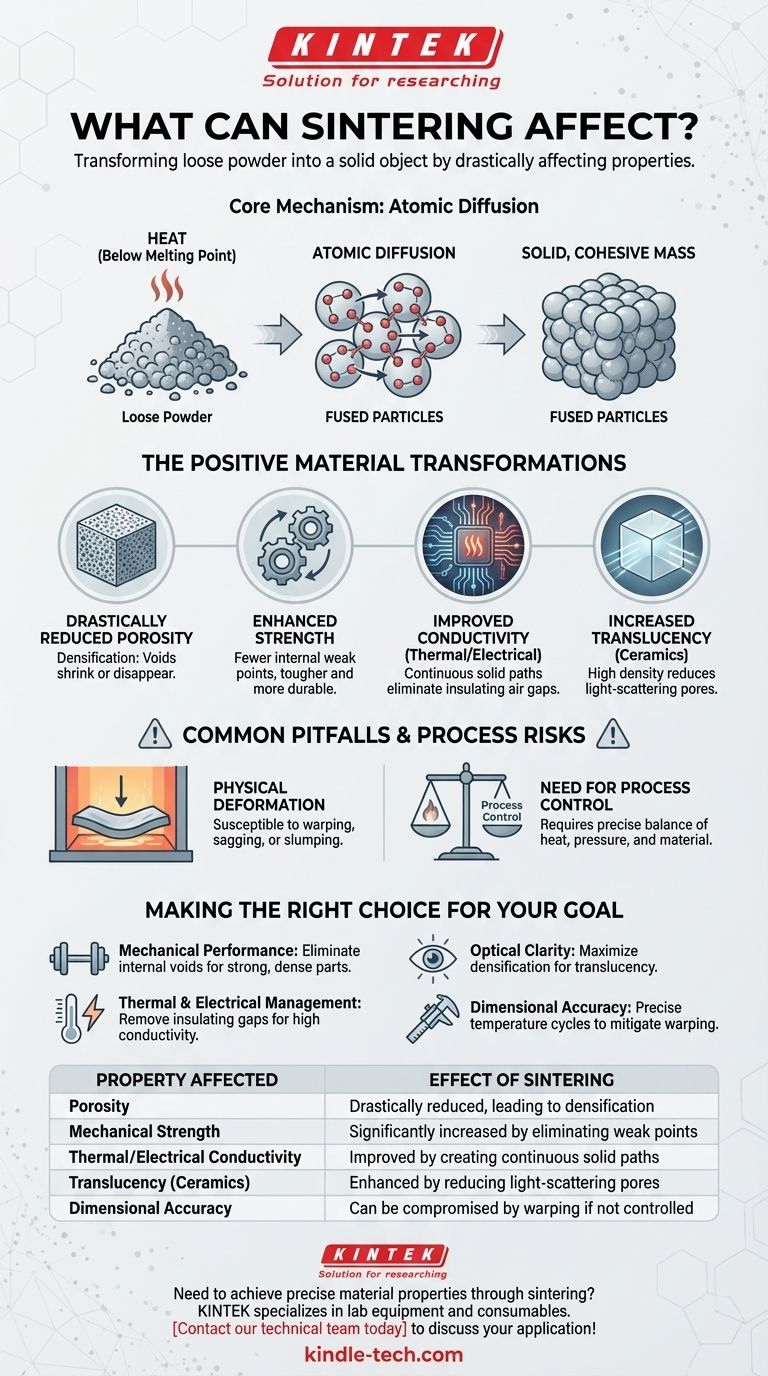

Wie Sintern grundlegend funktioniert

Sintern ist kein Schmelzprozess. Stattdessen beruht es auf einem subtileren Mechanismus auf atomarer Ebene, um starke, dichte Teile aus Pulvern herzustellen.

Der Kernmechanismus: Atomare Diffusion

Beim Sintern wird ein verdichtetes Pulver auf eine hohe Temperatur erhitzt, die jedoch unterhalb des Schmelzpunktes des Materials bleibt.

Diese Hitze energetisiert die Atome in den einzelnen Partikeln, wodurch sie über die Berührungspunkte der Partikel wandern und diffundieren.

Diese atomare Bewegung verschmilzt die Partikel effektiv miteinander, wodurch die leeren Räume (Poren) zwischen ihnen allmählich beseitigt werden und eine feste, zusammenhängende Masse entsteht.

Vom losen Pulver zum integrierten Teil

Der Prozess beginnt typischerweise damit, dass ein Pulver, manchmal mit einem temporären Bindemittel, in eine gewünschte Form gepresst wird, die als „Grünling“ bezeichnet wird.

Beim Erhitzen verbrennt dieses Bindemittel, und der Prozess der atomaren Diffusion übernimmt. Die einzelnen Partikel verbinden sich, und die gesamte Komponente verdichtet und verfestigt sich.

Die positiven Materialumwandlungen

Das Hauptziel des Sinterns ist die Verbesserung der Materialeigenschaften durch die Konsolidierung seiner Struktur. Die Reduzierung der Porosität ist der Katalysator für diese Verbesserungen.

Drastisch reduzierte Porosität

Das direkteste Ergebnis des Sinterns ist die Verdichtung. Wenn Partikel verschmelzen, schrumpfen die Hohlräume zwischen ihnen oder verschwinden vollständig.

Dies erzeugt ein viel festeres und weniger poröses Endprodukt im Vergleich zum anfänglich verdichteten Pulver.

Verbesserte Festigkeit und Integrität

Eine direkte Folge geringerer Porosität ist eine erhebliche Zunahme der mechanischen Festigkeit.

Weniger Hohlräume bedeuten weniger innere Schwachstellen, an denen Risse entstehen und sich ausbreiten können. Dies führt zu einem widerstandsfähigeren und langlebigeren Teil.

Verbesserte thermische und elektrische Leitfähigkeit

Poren, die typischerweise mit Luft gefüllt sind, wirken als Isolatoren. Durch die Beseitigung dieser Lücken schafft das Sintern einen kontinuierlicheren, festen Weg für die Energieübertragung.

Dies führt zu einer deutlichen Verbesserung sowohl der thermischen als auch der elektrischen Leitfähigkeit, was ein kritischer Faktor für viele Anwendungen in der Elektronik und bei hohen Temperaturen ist.

Erhöhte Transluzenz

Bei Materialien wie technischer Keramik sind Poren die Hauptursache für Opazität, da sie Licht streuen.

Durch die Schaffung einer hochdichten, porenfreien Struktur kann das Sintern die Transluzenz eines Materials dramatisch erhöhen und mehr Licht durchlassen.

Häufige Fallstricke und Prozessrisiken

Obwohl der Sinterprozess leistungsstark ist, ist er empfindlich und erfordert eine präzise Steuerung. Ohne diese kann das Endteil beeinträchtigt werden.

Die Gefahr der physikalischen Verformung

Die hohen Temperaturen machen die Komponente anfällig für die Schwerkraft- und Reibungskräfte im Ofen.

Dies kann zu unerwünschten Fehlern im Endteil führen, wie z. B. Verziehen, Durchhängen oder Einsinken, was die Maßhaltigkeit beeinträchtigt.

Die Notwendigkeit der Prozesskontrolle

Sintern ist keine einzelne Technik. Das ideale Ergebnis hängt von einem sorgfältigen Gleichgewicht der Faktoren ab.

Variablen wie die Wärmequelle, die Anwendung von externem Druck und das spezifische verwendete Material bestimmen die genauen Parameter, die für ein erfolgreiches Ergebnis erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie Sintern ein Material beeinflusst, können Sie den Prozess nutzen, um spezifische technische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: Sintern ist entscheidend für die Herstellung eines starken, dichten Teils durch die Beseitigung innerer Hohlräume, die als Fehlerstellen wirken.

- Wenn Ihr Hauptaugenmerk auf dem thermischen oder elektrischen Management liegt: Nutzen Sie das Sintern, um isolierende Luftspalten zu entfernen und eine hochleitfähige Endkomponente zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der optischen Klarheit liegt: Ihr Ziel ist es, maximale Verdichtung zu erreichen, um lichtstreuende Poren zu reduzieren und die Transluzenz des Materials zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit liegt: Sie müssen eine präzise Kontrolle über die Temperaturzyklen und die Unterstützung des Teils implementieren, um die Risiken von Verzug und Durchhängen zu mindern.

Letztendlich ermöglicht die Beherrschung des Sinterprozesses die gezielte Konstruktion der endgültigen Materialeigenschaften, ausgehend von einem einfachen Pulver.

Zusammenfassungstabelle:

| Betroffene Eigenschaft | Auswirkung des Sinterns |

|---|---|

| Porosität | Drastisch reduziert, was zur Verdichtung führt |

| Mechanische Festigkeit | Erheblich erhöht durch Beseitigung von Schwachstellen |

| Thermische/Elektrische Leitfähigkeit | Verbessert durch Schaffung kontinuierlicher fester Pfade |

| Transluzenz (Keramik) | Verbessert durch Reduzierung lichtstreuender Poren |

| Maßhaltigkeit | Kann bei mangelnder Kontrolle durch Verzug beeinträchtigt werden |

Möchten Sie durch Sintern präzise Materialeigenschaften erzielen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die sicherstellen, dass Ihre Sinterprozesse optimale Dichte, Festigkeit und Leitfähigkeit liefern. Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Ofens und Zubehörs für Ihre spezifischen Materialien und Ziele unterstützen.

Kontaktieren Sie noch heute unser technisches Team, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen