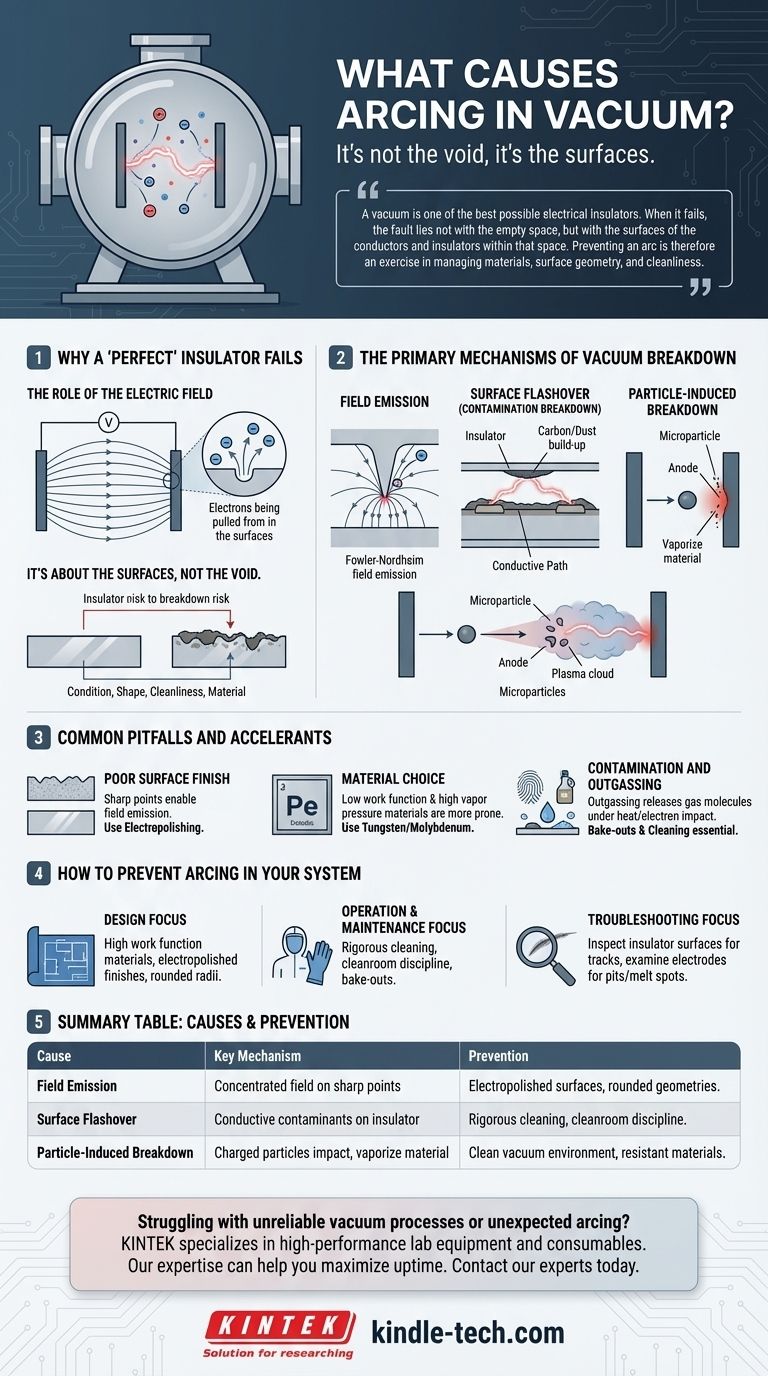

Im Kern wird die Lichtbogenbildung im Vakuum durch die Freisetzung und anschließende Beschleunigung geladener Teilchen zwischen zwei Oberflächen verursacht, selbst ohne ein Gas, das diese leiten könnte. Dieser Durchbruch ist kein Versagen des Vakuums selbst, sondern ein Versagen, das durch die Materialien darin ausgelöst wird, typischerweise durch eine Kombination aus intensiven elektrischen Feldern, mikroskopischen Oberflächenunvollkommenheiten oder Verunreinigungen an Isolatoren.

Ein Vakuum ist einer der bestmöglichen elektrischen Isolatoren. Wenn es versagt, liegt der Fehler nicht im leeren Raum, sondern an den Oberflächen der Leiter und Isolatoren in diesem Raum. Die Verhinderung eines Lichtbogens ist daher eine Übung im Management von Materialien, Oberflächengeometrie und Sauberkeit.

Warum ein „perfekter“ Isolator versagt

Ein häufiges Missverständnis ist, dass ein perfektes Vakuum keinen Strom leiten kann. Obwohl es kein Medium wie Luft gibt, sind die Komponenten in der Vakuumkammer – Elektroden, Isolatoren und die Kammerwände – die Ursache des Problems.

Die Rolle des elektrischen Feldes

Ein starkes elektrisches Feld ist der Hauptantrieb eines Vakuumlichtbogens. Dieses Feld, gemessen in Volt pro Meter, übt eine starke Kraft auf geladene Teilchen aus.

Wenn die Spannung zwischen zwei Leitern hoch genug wird, kann diese Kraft Elektronen direkt aus den Atomen der Leiteroberfläche herausziehen.

Es geht um die Oberflächen, nicht um die Leere

Das Vakuum selbst ist passiv. Das gesamte Ereignis spielt sich auf den Oberflächen der Materialien unter elektrischer Belastung ab.

Der Zustand, die Form, die Sauberkeit und die Art des Materials, das für Leiter und Isolatoren verwendet wird, bestimmen die Spannung, bei der ein Durchbruch auftritt.

Die primären Mechanismen des Vakuumdurchbruchs

Vakuumlichtbogenbildung ist kein Einzelereignis, sondern ein Prozess, der durch mehrere unterschiedliche Mechanismen ausgelöst werden kann. In der Praxis wirken sie oft zusammen.

Feldemission

Dies ist die grundlegendste Ursache für einen Vakuumdurchbruch. Selbst eine hochglanzpolierte Metalloberfläche weist mikroskopisch kleine scharfe Spitzen auf.

Diese mikroskopischen Punkte konzentrieren das elektrische Feld und erhöhen die lokale elektrische Kraft dramatisch. Dieses intensive lokale Feld kann Elektronen von der Metalloberfläche herausziehen, ein Phänomen, das als Fowler-Nordheim-Feldemission bekannt ist.

Einmal freigesetzt, werden diese Elektronen durch das Feld beschleunigt, treffen auf die gegenüberliegende Oberfläche und können möglicherweise einen kaskadierenden Lichtbogen erzeugen.

Oberflächenüberschlag (Kontaminationsdurchbruch)

Isolatoren werden verwendet, um Hochspannungsleiter zu trennen. Die Oberfläche eines Isolators ist jedoch oft der schwächste Punkt in einem Hochspannungs-Vakuumsystem.

Wie in industriellen Umgebungen wie Vakuumöfen festgestellt, können sich leitfähige Materialien wie Kohlenstoff oder Metallstaub auf der Oberfläche eines Isolators ansammeln. Diese Verunreinigung erzeugt einen leitfähigen Pfad, der es einem Strom ermöglicht, über den Isolator zu „überschlagen“ und einen Kurzschluss zu verursachen.

Dies ist eine allmähliche Degradation, die zu einem katastrophalen Versagen führen kann, da ein kleiner anfänglicher Lichtbogen mehr Material verdampfen kann, wodurch ein noch besserer leitfähiger Pfad für das nächste Ereignis entsteht.

Partikelinduzierter Durchbruch

Mikroskopische Partikel (oder „Mikropartikel“) aus Staub oder Metall können im Vakuum vorhanden sein, entweder durch Verunreinigung oder durch Ablösung von einer Elektrode.

Diese Partikel können sich aufladen und werden dann durch das elektrische Feld beschleunigt. Wenn ein Hochgeschwindigkeitspartikel auf eine Elektrodenoberfläche trifft, reicht die Aufprallenergie aus, um eine kleine Menge Material zu verdampfen, wodurch ein lokaler Gas- und Plasmastoß entsteht, der sofort einen vollen Lichtbogen auslösen kann.

Häufige Fallstricke und Beschleuniger

Die Verhinderung von Lichtbogenbildung erfordert ein Verständnis der Faktoren, die sie wahrscheinlicher machen. Dies sind keine Kompromisse, sondern kritische Variablen, die kontrolliert werden müssen.

Schlechte Oberflächengüte

Eine raue oder bearbeitete Oberfläche ist mit mikroskopisch kleinen scharfen Spitzen bedeckt, die die Feldemission ermöglichen. Elektropolieren oder andere fortschrittliche Veredelungstechniken werden verwendet, um ein glatteres, runderes Oberflächenprofil zu erzeugen, wodurch die Spannung, die das System aushalten kann, erheblich erhöht wird.

Materialauswahl

Materialien mit einer geringen Austrittsarbeit (der Energie, die zum Freisetzen eines Elektrons benötigt wird) und einem hohen Dampfdruck sind anfälliger für Lichtbogenbildung. Materialien wie Wolfram und Molybdän werden aufgrund ihrer Widerstandsfähigkeit häufig für Hochspannungs-Vakuumkomponenten gewählt.

Kontamination und Ausgasung

Fingerabdrücke, Öle, Reinigungsrückstände und atmosphärisches Wasser, das an Oberflächen adsorbiert ist, können die Durchbruchspannung dramatisch senken. Beim Erhitzen oder Auftreffen von Elektronen gasen diese Verunreinigungen aus und setzen Gasmoleküle frei, die leicht ionisiert werden und einen Lichtbogen speisen. Aus diesem Grund sind sorgfältige Reinigung und Hochtemperatur-„Ausheizen“ Standardverfahren.

So verhindern Sie Lichtbogenbildung in Ihrem System

Ihre Strategie zur Verhinderung von Lichtbogenbildung hängt von Ihrer Hauptverantwortung ab, sei es das Entwerfen des Systems, dessen Betrieb oder die Fehlerbehebung nach einem Ausfall.

- Wenn Ihr Hauptaugenmerk auf dem Design liegt: Spezifizieren Sie Materialien mit hoher Austrittsarbeit, schreiben Sie glatte, elektropolierte Oberflächen vor und entwerfen Sie Komponenten mit großen, abgerundeten Radien, um die Konzentration des elektrischen Feldes zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Betrieb und Wartung liegt: Implementieren Sie strenge Reinigungsprotokolle, stellen Sie sicher, dass Komponenten mit Reinraumdisziplin gehandhabt werden, und führen Sie Ausheizvorgänge durch, um flüchtige Verunreinigungen vor dem Anlegen hoher Spannung zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Überprüfen Sie die Isolatoroberflächen sorgfältig auf Anzeichen von Kontaminationsspuren oder Überschlagspfaden und untersuchen Sie die Elektrodenoberflächen unter Vergrößerung auf Gruben oder geschmolzene Stellen, die den Ursprungspunkt eines Lichtbogens anzeigen.

Letztendlich ist die Erzielung eines zuverlässigen Hochspannungs-Vakuumsystems eine Disziplin der Kontrolle der Materialoberflächen darin.

Zusammenfassungstabelle:

| Ursache der Lichtbogenbildung | Schlüsselmechanismus | Präventionsstrategie |

|---|---|---|

| Feldemission | Elektrisches Feld konzentriert sich an scharfen Punkten und zieht Elektronen von Metalloberflächen ab. | Verwenden Sie elektropolierte Oberflächen und abgerundete Geometrien, um die Feldkonzentration zu minimieren. |

| Oberflächenüberschlag | Leitfähige Verunreinigungen (z. B. Kohlenstoffstaub) erzeugen einen Pfad für den Strom über einen Isolator. | Implementieren Sie strenge Reinigungsprotokolle und handhaben Sie Komponenten mit Reinraumdisziplin. |

| Partikelinduzierter Durchbruch | Geladene Staub- oder Metallpartikel treffen auf Oberflächen, verdampfen Material und erzeugen Plasma. | Sorgen Sie für eine saubere Vakuumumgebung und verwenden Sie Materialien, die gegen Partikelbildung resistent sind. |

Haben Sie Probleme mit unzuverlässigen Vakuumprozessen oder unerwarteter Lichtbogenbildung? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die für anspruchsvolle Umgebungen entwickelt wurden. Unsere Expertise in Materialwissenschaft und Vakuumsystemdesign kann Ihnen helfen, die richtigen Komponenten auszuwählen und Wartungsprotokolle zu etablieren, um die Betriebszeit zu maximieren und kostspielige Ausfälle zu vermeiden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Zuverlässigkeit und Leistung Ihrer Laborsysteme verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Temperatur ist für den Metallguss erforderlich? Perfekte Gussteile mit der richtigen Überhitzung erzielen

- Unter welchen Umständen wird Molybdän-Lanthan-Legierung in Heißzonen eingesetzt? Erhöhung der Haltbarkeit & Widerstand gegen Versprödung

- Was ist der Vorteil eines Widerstandsofens? Erzielen Sie überlegene Kontrolle und Sauberkeit

- Was ist die Anwendung eines Vakuumtrockenschranks bei der Herstellung von Li3InCl6-Elektroden? Erzielen Sie überlegene Ionenleitfähigkeit

- Welche Rolle spielen Hochtemperatur-Wärmebehandlungsöfen bei der Diffusionsschweißung von Ti-plattierten V-4Cr-4Ti-Verbundwerkstoffen?

- Ist die physikalische Gasphasenabscheidung Top-Down oder Bottom-Up? Ein Leitfaden zur Bottom-Up-Nanoproduktion

- Wie schützt die Hochvakuumumgebung in einem Vakuum-Heißpresssinterofen Kupfer-basierte Verbundwerkstoffe während des Sinterprozesses?

- Was ist ein 1800 Grad Celsius Ofen? Ein Leitfaden zur Hochtemperatur-Materialverarbeitung